Аннотация

В данной статье представлена модель многодвигательного сервопривода регулируемого по скорости вращения роторов электродвигателя. С помощью пакета прикладных программ MATLAB получены графики переходных процессов по скорости w(t), току I(t) и моменту M(t) электродвигателя и сервопривода.

Введение

Модернизация и автоматизация промышленного производства является важной и необходимой составляющей экономики страны. Станки с числовым программным управлением (ЧПУ) являются самыми распространенными с начала 30–х годов прошлого столетия и до сегодняшних дней. Несмотря на технический прогресс и достаточно устаревший вид управления, актуальность данного вида оборудования на производстве не уменьшается. Связано это с тем, что станки обладают такими преимуществами как высокая производительность, износостойкость приводов, большой срок эксплуатации, простота кинематических узлов и конструкции и др.

С точки зрения экономики на производстве, выгодно проводить модернизацию и автоматизацию станочного оборудования, а не закупать новое. Процесс модернизации и автоматизации станков может привести к следующим результатам:

- повышению качества обработки деталей;

- увеличению скорости и производительности работы станка;

- расширению возможностей станка;

- экономии ресурсов и др.

Постановка задачи

Объектом управления является универсальный горизонтально-расточной станок 2А622Ф3 с ЧПУ, предназначенный для обработки деталей резанием в условиях единичного и серийного производства. Это универсальный станок, на котором можно производить черновую и чистовую обработку деталей, обтачивание наружных цилиндрических поверхностей и торцов отверстий, сверление, зенкерование и развертывание отверстий, фрезерование плоскостей, нарезание резьбы и другие операции.

Основной проблемой управления станка является длительность обработки детали. Это обусловлено тем, что система управления последовательно включает двигателя привода главного движения, а затем привод подач, что значительно влияет на точность, скорость и качество обработки детали. Поэтому основной задачей автоматизации является обеспечение параллельного включения, и к тому же эти приводы должны работать согласованно.

Методика решения

Прежде чем обеспечить согласованное управление приводов главного движения и подачи, необходимо обеспечить согласованную работу двигателей в этих приводах. Эту проблему решает централизованное управление на каждом приводе, которое представляет собой установку ПЛК для управления отдельным приводом и датчиков обратной связи на каждом двигателе.

После согласования работы двигателей в каждом приводе, необходимо согласовать работу этих двух приводов, установив на систему еще один ПЛК, который будет обеспечивать согласованное движение этих двух приводов и децентрализовано ими управлять.

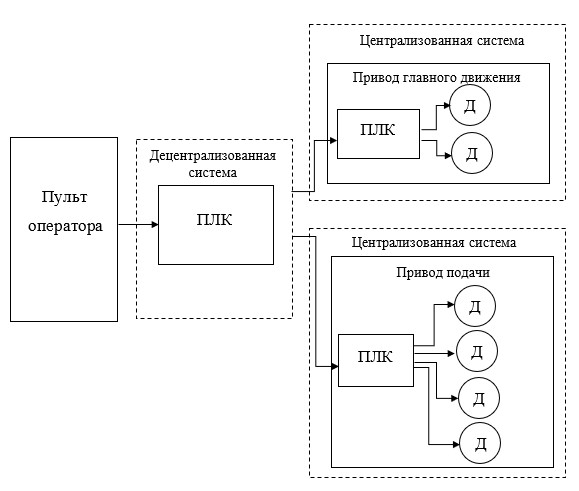

Таким образом, система управления согласованным движением привода главного движения и привода подач состоит из комбинации централизованного и децентрализованного управления и структурно показана на рисунке 1.

Рисунок 1 – Структурная схема системы согласованного управления движением приводами станка 2А622Ф3

Разработка математической модели ОУ

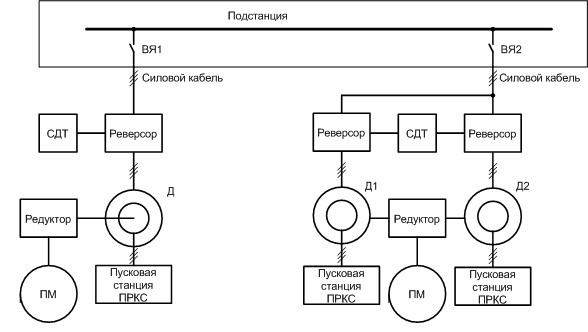

Определим математическую модель двигателя переменного тока. Схема приводов станка представлена на рисунке 2.

Рисунок 2 – Схема многодвигательного сервопривода

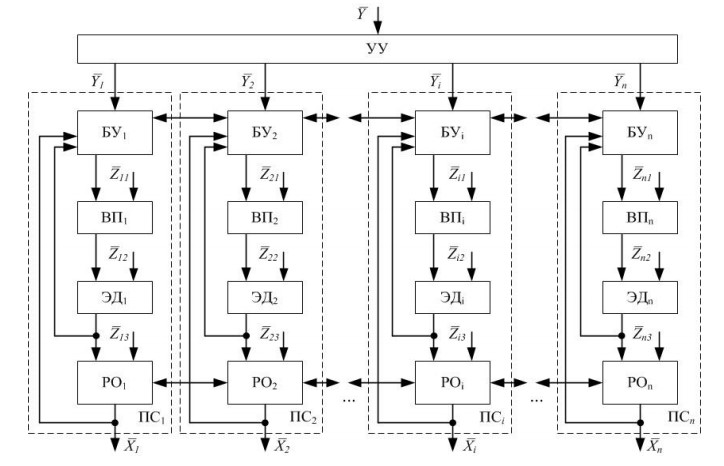

Моделирование механического взаимодействия в многодвигательной ВЭМС рассмотрим на базе комбинации двух секций (рис. 3). В структуру входят электродвигатели Д1 и Д2, редукторы Р1 и Р2 и рабочие органы РО1 и РО2. Составляющие каждой секции связаны между собой абсолютно жестко и принимаются за единое целое с общим моментом инерции J1 и J2. В зависимости от значений жесткости c12 и коэффициента вязкого трения b12 механическую связь можно считать жесткой, упругой либо пластичной.

Рисунок 3 – Последовательно организованный многодвигательный электропривод как объект математического моделирования

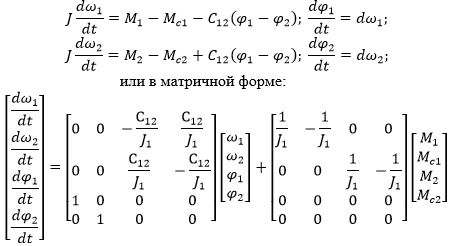

Математическое моделирование двухсекционного привода без учета вязкого трения возможно на базе выражений:

При моделировании пластичного взаимодействия между ВЭМС также рассматривается двухмассовая система. Жесткость и коэффициент вязкого трения отличны от нуля.

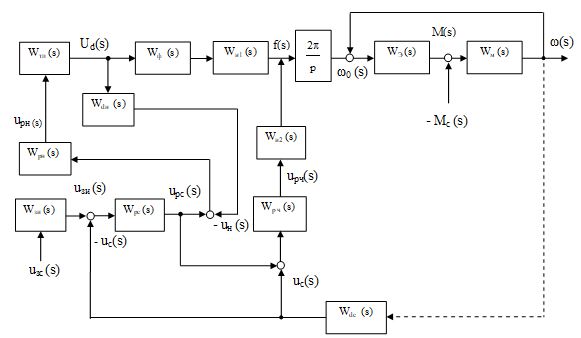

Структурная схема привода главного движения представлена на рисунке 4. На схеме обозначены изображения по Лапласу: Wзи (s) – передаточная функция задатчика интенсивности; Wрс (s) – передаточная функция регулятора скорости; Wрч (s) – передаточная функция регулятора частоты; Wрн (s) – передаточная функция регулятора напряжения; Wтп (s) – передаточная функция тиристорного преобразователя; Wф (s) – передаточная функция сглаживающего фильтра; Wи1 (s) – передаточная функция инвертора по каналу регулирования напряжения; Wэ (s) – передаточная функция электрической части асинхронного двигателя с короткозамкнутым ротором; Wм (s) – передаточная функция механической части асинхронного двигателя с короткозамкнутым ротором; Wи2 (s) – передаточная функция автономного инвертора напряжения по каналу регулирования частоты; Wдн (s) – передаточная функция датчика напряжения; Wдс (s) – передаточная функция датчика скорости. uзс (s) – сигнал задания скорости; uзи (s) – сигнал с выхода задатчика интенсивности; uрс (s) – сигнал с выхода регулятора скорости; uрч (s) – сигнал с выхода регулятора частоты; uрн (s) – сигнал с выхода регулятора напряжения; Ud(s) – выпрямленное напряжение на выходе тиристорного преобразователя; f(s) – частота тока на выходе автономного инвертора напряжения; w(s) – угловая частота вращения вала двигателя; uc (s) – сигнал обратной связи по скорости; uн (s) – сигнал обратной связи по напряжению; s – оператор Лапласа.

Рисунок 4 – Структурная схема частотно регулируемого электропривода

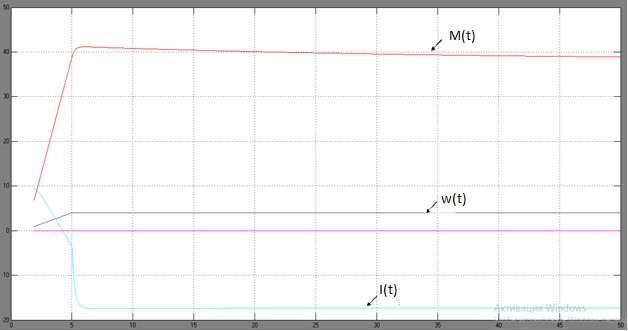

При моделировании привода с помощью пакета MATLAB исходным материалом является графическое изображение математического описания системы, т.е. его структурная схема. Составные части структурной схемы приведены в предшествующих разделах. Результаты моделирования имеют общий характер, поэтому графики переходных процессов желательно изображать в единой системе координат.

На рис. 5 приведен график переходных процессов по скорости w(t), току I(t) и моменту M(t). В частотном электроприводе при пуске, наброс нагрузки увеличивается от Мном до 2Мном и сбросе нагрузки с 2Мном до Мном при номинальном сигнале задания.

Рисунок 5 – Графики переходных процессов частотного электропривода

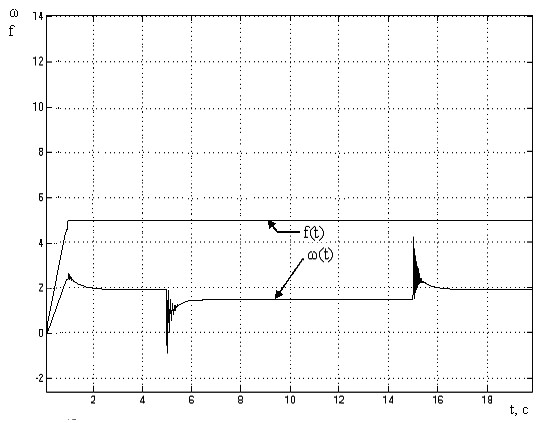

На рис. 6 приведены графики переходных процессов w(t), f(t) частотного электропривода при набросе нагрузки от Мном до 2Мном и сбросе нагрузки с 2Мном до Мном с сигнале задания равном 10% от номинального.

Рисунок 6 – Графики переходных процессов частотного электропривода при сигнале задания равном 10% от номинального

При сигнале задания равном 10% от номинального:

- статическая ошибка регулирования скорости равна 2%;

- колебания частоты отсутствуют;

- динамическая ошибка регулирования скорости равна 10%;

- перерегулирование скорости равно 10%;

- перерегулирование частоты равно нулю;

- статическая ошибка регулирования частоты равна нулю.

Следовательно, показатели качества регулирования частотного электропривода удовлетворяют требованиям технологического процесса обработки поверхностей и отверстий на сверлильно-расточном станке 2А622Ф3.

Выводы

В данной статье была представлена модель многодвигательного сервопривода регулируемого по скорости вращения роторов электродвигателя. С помощью пакета прикладных программ MATLAB были получены графики переходных процессов по скорости w(t), току I(t) и моменту M(t) электродвигателя и сервопривода.

Результаты работы показали точное позиционирование рабочих органов и жесткость отработки при высоких нагрузках при обработке детали резанием.

Перечень ссылок

1. Жукова Н.В. Анализ регулируемых координат электропривода на предмет их использования при формировании нижнего уровня управления малоинформативным многосвязным электромеханическим объектом / Жукова Н.В. // Зб. наук. пр. ДонДТУ. Сер. “Обчислювальна техніка та автоматизація”. – Вип. 25. – Донецьк: ДонДТУ, 2001. – С. 45-54.

2. Башарин А.В. Примеры расчетов автоматизированного электропривода / Башарин А.В., Голубев Ф.Н., Келлерман В.Г. - Л.: Энергия, 1972. - 440 с.

3. Шапарев Н.К. Автоматизация типовых технологических процессов металлообработки. - Киев; Одесса: Вища шк., 1984. - 312 с.

4. Михайлов О.П. Динамика электромеханического привода металлорежущих станков. - М.: Машиностроение, 1989. - 230 с.