Аннотация

В данной статье разработана система управления согласованным движением привода главного движения и привода подач сверлильно–расточного станка горизонтального исполнения.

Введение

Станкостроение – одна из ведущих отраслей отечественного машиностроения. Одним из важных направлений в этой области является класс тяжелого станкостроения. К такому классу относятся современные сверлильно-расточные станки. Они является совокупность механизмов, которые приводятся в движение сложным автоматизированным электроприводом. Необходимость упрощения конструкции механических узлов, коробки передач, предопределяет применение электроприводов с широким диапазоном регулирования скорости.

В настоящее время заводами электропромышленности выполняется для тяжелых станков комплектная поставка систем электроприводов и устройств автоматического управления станками не в виде разрозненных станций управления, а в виде законченных комплексных устройств, разрабатываемых организациями и заводами тяжелого станкостроения.

Все движения, выполняемые механизмами металлорежущих станков, разделяются на основные или рабочие, при которых обеспечивается процесс снятия металла с обрабатываемой детали, и вспомогательные, необходимые для выполнения разного рода наладочных, эксплуатационных и подобных им операций. Рабочее движение разделяется на главное, выполняющее резку металла инструментом, и движение подачи, необходимое для перемещения инструмента с целью снятия новых слоев металла.

В тяжелых металлорежущих станках в большинстве случаев механизмы, выполняющие как основные, так и вспомогательные движения, имеют индивидуальные электродвигатели, что существенно упрощает кинематику и конструкцию станка. Все электроприводы станков можно разделить на три категории: главные, приводы подачи и вспомогательные механизмы.

Применение одиночного и многодвигательного приводов позволяет регулировать скорость отдельных механизмов изменением скорости двигателя. При этом возникает необходимость в получении искусственных механических характеристик, двигатель становится неотъемлемой частью машины–орудия. Автоматизация одних процессов управления оказалась недостаточной, поэтому появилась необходимость в автоматизации производства и создании широких блокировочных связей между электроприводами.

К современным металлорежущим станкам предъявляются следующие основные требования:

- высокая производительность при соблюдении достаточной точности и соблюдения размеров, а также чистота поверхности обрабатываемых на станке изделий;

- простота и легкость обслуживания;

- сравнительно низкая первоначальная стоимость и малые эксплуатационные расходы;

- простота изготовления и сборки отдельных узлов станка и, в частности, электрооборудования;

- малый вес и габариты.

Возможность использования преимуществ электрического управления и стремление значительно упростить кинематику отдельных звеньев станка привели к использованию современного универсального привода, в котором различные движения на станке производятся от отдельных электродвигателей.

Постановка задачи

В данной статье рассматривается разработка системы управления согласованной работы приводов главного движения и привода подачи станка. Это является главным условием выполнения сложных манипуляций по обработке деталей сложной конфигурации.

Рассмотрим объект управления как «Черный ящик». Выходным параметром объекта являются координаты совместного позиционирования поворотного стола и шпинделя передней стойки, за счет привязки начала координат на приводе подачи и главного движения так, чтобы точка соприкосновения детали и инструмента совпадали в одной «абсолютной» точке общей системы координат станка. Входное воздействие – это сигнал, поступающий на приводы главного движения и привод подачи станка. Так же значительную роль играют возмущающие воздействия, такие как моменты инерции, усилия во время резания, рассогласование нуля инструмента при стачиваемости режущей пластины и т.д.

Задача управления заключается в формировании управляющего воздействия на двигатели, работа которых при этом воздействии обеспечивала бы точное позиционирование рабочих органов и необходимую точность обработки детали.

Для обеспечения согласованного движения рабочих органов привода главного движения и привода подачи необходимо:

- каждый из приводов обеспечить необходимым оборудованием, соответствующим классу точности станка;

- cистемы управления каждым приводом должны согласоваться друг с другом.

Обеспечить всю систему управления компенсационными устройствами для минимизации воздействия ошибок и возмущений на систему.

Кроме того, для точного управления приводами станка необходим постоянный контроль всех параметров двигателя, системы управления и положения ключевых звеньев станка. Для обеспечения контроля положения звеньев станка, вводятся условные оси координат X, Y, Z, которые подвязываются к неподвижному пространству станка. При этом вводятся дополнительные «вспомогательные» системы координат, отдельно для поворотного стола X1, Y1, Z1 и шпинделя – X2, Y2, Z2, по которым они двигаются относительно неподвижной системы координат. Также производится привязка режущей кромки инструмента и центра поворотного стола к нулевым значениям координат и любое их перемещение будет отсчитываться уже от этой точки.

Основной проблемой управления станком является длительность обработки детали. Это обусловлено тем, что система управления последовательно включает двигателя привода главного движения, а затем привод подач, что значительно влияет на точность, скорость и качество обработки детали. Поэтому основной задачей автоматизации является обеспечение параллельного включения, и к тому же эти приводы должны работать согласованно.

Прежде чем обеспечить согласованное управление приводов главного движения и подачи, необходимо обеспечить согласованную работу двигателей в этих приводах. Эту проблему решает централизованное управление на каждом приводе, которое представляет собой установку ПЛК для управления отдельным приводом и датчиков обратной связи на каждом двигателе.

После согласования работы двигателей в каждом приводе, необходимо согласовать работу этих двух приводов, установив на систему еще один ПЛК, который будет обеспечивать согласованное движение этих двух приводов и децентрализовано ими управлять.

Таким образом, система управления согласованным движением привода главного движения и привода подач состоит из комбинации централизованного и децентрализованного управления.

Разработка системы управления

Сверлильно–расточной станок 2А622 – это совокупность сложных кинематических связей с широкими возможностями и для обеспечения его функциональности необходимо использовать распределенную систему управления.

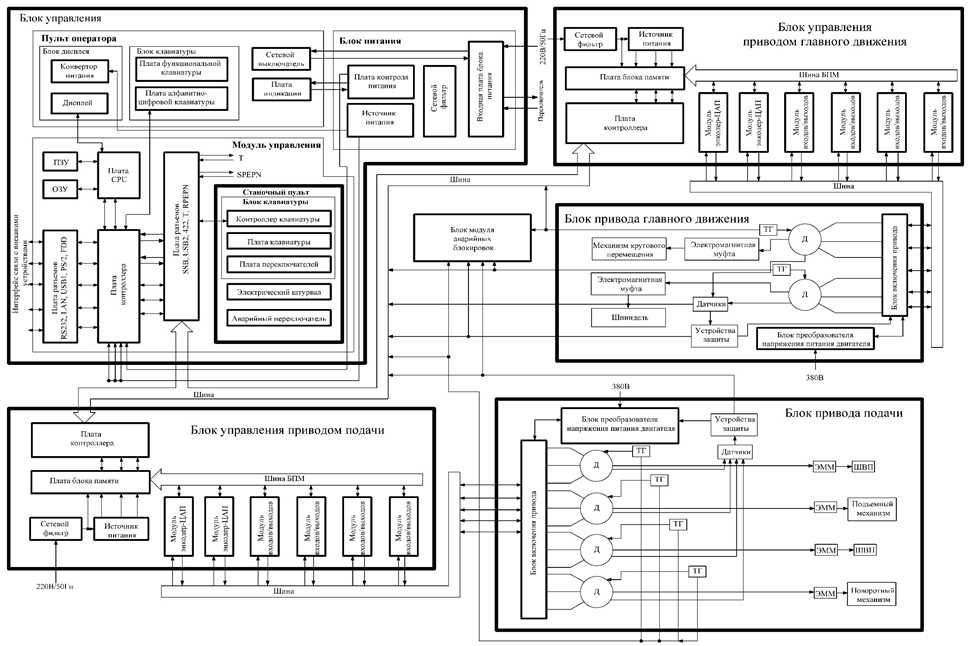

На рисунке 1 приведена реализация распределённой системы управления станком. Блоки периферийных модулей управления приводами главного движения и привода подачи распределены, но подчиняются одному модулю управления.

Пульт оператора выполняет функцию связи оператора, т.е. человека, с объектом управления – станком. Пульт оператора состоит из сетевого выключателя, служащего кнопкой включения и выключения, и платы индикации, которая показывает начальные условия работы системы в виде загорания лампочек подачи питания, исправности системы и т.д. Также пульт имеет блок дисплея, состоящего из конвертора питания и дисплея, на который выводится вся информация о станке, и блок клавиатуры с платой функциональной и алфавитно–цифровой клавиатуры для возможности работы и обслуживания программного обеспечения системы ЧПУ.

Блок питания состоит из входной платы блока питания, на которую подается 220 В. Также имеется сетевой фильтр, фильтрующий входящее напряжения в необходимое для работы системы значение. Плата контроля питания необходима для контроля питающих элементов системы и источник питания, питающий все необходимые элементы системы блока управления.

Модуль управления включает в себя плату управляющего контроллера, которая выполняет действия согласования приводов и контроль их работы. Плата CPU предназначена для связи и работы контроллера с платами памяти ПЗУ и ОЗУ, в которых хранятся рабочие программы для обработки детали. Плата разъемов RS232, LAN, USB1, PS/2, FDD предназначена для реализации интерфейса связи с внешними устройствами, а плата разъемов SSB, USB2, 422, T, RPEPN предназначена для связи контролера со станочным пультом и платами контроллеров управления периферийными модулями приводов главного движения и приводом подачи.

Станочный пульт предназначен для управления главный модулем управления в режиме настройки модуля или при отказе пульта оператора. Станочный пульт состоит из блока клавиатуры, включающего в себя плату переключателей, предназначенную для переключения режимов работу контроллера, платы клавиатуры необходимой для ввода информации.

Блоки управления приводом главного движения и приводом подачи имеют схожую архитектуру, что позволяет облегчить их синхронизацию между собой и модулем управления. Блоки управления включают себя собственные контроллеры, который управляют каждым из приводов и связаны с контроллером модуля управления посредством шины.

Блок памяти предназначен для хранения заданной программы работы конкретного привода. Сетевой фильтр предназначен для преобразования, питающего напряжения, в необходимую для работы системы величину, которую подает на источник питания для распределения его на все элементы блока.

Модули энкодера предназначены для преобразования управляющего сигнала в величину углового и линейного перемещения, а модули входов/выходов необходимы для подключения всех управляемых периферийных модулей, используемых в приводе.

Блоки приводов главного движения и привода подачи – это сложная связь механики станка, управляемой электрической системой управления. Каждый блок включает двигатель переменного тока, который запитывается от трёхфазного напряжения 380 В через преобразующий блок.

Блок включения привода представляет собой систему контактов и ключей, с помощью которых ведётся управление двигателем. Тахогенератор, в данном случае, предназначен для преобразования мгновенного значения частоты (угловой скорости) вращения вала в однозначно связанный со скоростью электрический сигнал.

Блок датчиков снимает показатели работы двигателей и всех систем и передает данные в контроллер модуля управления. В него входят: датчик положения, датчик тока, тензометрические датчики в электромагнитных муфтах.

Рисунок 2 – Структурная схема системы управления

Блок привода главного движения состоит из двух двигателей, которые отвечают за вращение инструмента и кругового перемещения шпиндельной бабки с инструментом. Ротор каждого двигателя напрямую соединён с механизмом движения через электромагнитную муфту, которая служит защитным устройством в случае, если не сработает защита на двигателе при перегрузке.

В блоке привода подачи используются 4 высокомоментных электродвигателя переменного тока. Два двигателя предназначены для продольного и поперечного движения стола с деталью, а остальные для его подъема и поворота вокруг своей оси. Каждый двигатель также крепиться к механизму перемещения через электромагнитную муфту.

Выводы

В данной статье разработана система управления согласованным движением привода главного движения и привода подач сверлильно–расточного станка горизонтального исполнения. Приведен краткий анализ и описание разработанной системы управления и ее структурная схема.

Перечень ссылок

1. Петренко Ю.Н., Г.И. Гульков. Автоматизация типовых и промышленных установок. Тексты лекций / Петренко Ю.Н., Г.И. Гульков. – Мн.: БПИ, 1989 – 82 с.

2. Фираго Б.И. Учебно-методическое пособие к курсовому проектированию по теории электропривода для студентов специальности 1–53 01 05 «Автоматизированные электроприводы» / Б.И. Фираго. – Мн.: БНТУ, 2005. – 126 с.

3. Справочник технолога-машиностроителя. В 2–х т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. 4–е изд., перераб. и доп. – М.: Машиностроение, 1986. – 496 с.