Аннотация

В статье рассматривается возможность повышения качества управляющих программ посредством внесения в них корректировок на технологическом этапе программирования обработки. Отличительной чертой такой адаптивной системы управления является корректирование приводов исполнительных рабочих частей станка по текущей информации о подконтрольных процессах и значениях параметров обработки.

Введение и постановка задачи исследования

Технологический этап программирования обработки детали или заготовки на станке с числовым программным управлением (ЧПУ) зачастую состоит из нескольких операций. Каждая операция программного кода – часть технологического процесса, содержащая одну или несколько установок. Установка в свою очередь состоит из переходов – частей операции, которые характеризуются неизменностью обрабатываемой поверхности, режущего инструмента и режима работы станка. Траекторией инструмента при этом называют путь, проходимый центром инструмента [1] при его относительном перемещении. Выбор режимов резания имеет очень важное значение для повышения качества управляющих программ, а, следовательно, эффективности производства в целом. До 50 % всех ошибок при обработке составляют ошибки, связанные с неправильным назначением режимов резания. Оптимизация режимов резания расчетным путем представляет собой сложную задачу из–за невысокой точности экспериментальных зависимостей, случайными отклонениями режущей способности, сложностью корректировки в процессе работы станка с ЧПУ.

Предлагаемые методы решения

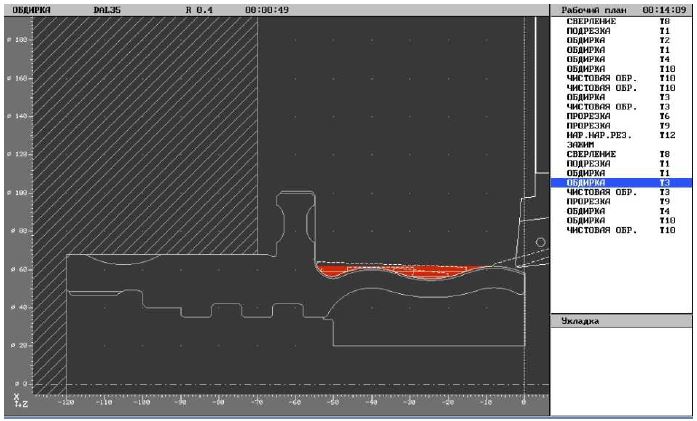

Учитывая факторы, влияющие на повышение эффективности обработки деталей на станках с ЧПУ, режимы резания при разработке программного кода должны быть составлены на основании выбора максимально возможного значения глубины резания, максимально возможной подачи, скорости резания, обеспечивающей оптимальную стойкость инструмента. Здесь ограничением при выборе глубины резания является установленная в программе величина припуска на обработку (рис. 1), а при выборе подачи – величина шероховатости обработанной поверхности и величина силы резания [2]. Сила резания в свою очередь влияет на точность обработки, прочность системы перемещения инструмента, виброустойчивость инструмента.

При выборе режимов резания для станков с ЧПУ инженеру – программисту необходимо учитывать следующие особенности числового программного управления: значительное удлинение циклов обработки вследствие концентрации операций, наличие автоматической смены инструмента, возможность корректировки размерного износа инструмента, необходимость усреднения режима резания, возможность снижения оптимальной стойкости инструмента.

Рисунок 1 – Повышение точности при построении геометрии обработки детали

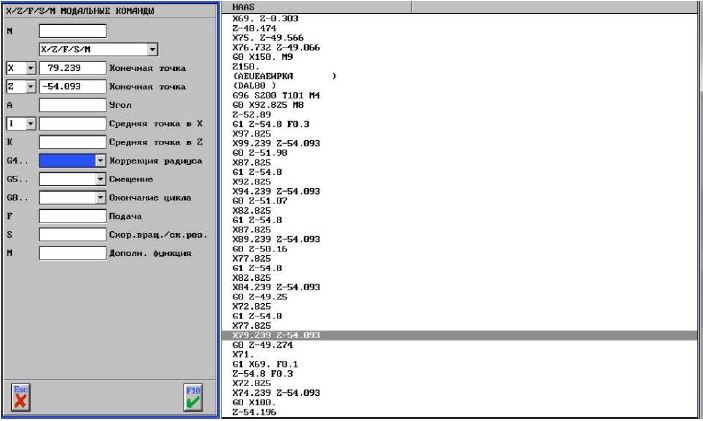

Разработка более точных управляющих программ с применением дополнительных параметров позволяет использовать точные методы расчетов режимов резания, охватывающие сложную взаимосвязь технологических требований и ограничений (рис. 2).

Рисунок 2 – Применение дополнительных параметров при разработке программного кода для повышения эффективности обработки

Для устранения ошибок и недостатков программирования иногда достаточно воспользоваться устройствами коррекции, которыми снабжен станок [3]. Однако существенным улучшением и повышением эффективности обработки будет получение большей точности внесением соответствующих изменений в программный код управляющей программы. В программу необходимо занести коррекцию траектории, которая компенсирует износ и обеспечивает получение требуемой точности.

Критическое обсуждение результатов исследований

Станок с числовым программным управлением обладает всеми качествами для интенсификации режимов обработки еще на технологическом этапе программирования. Так, для повышения качества управляющих программ достаточно высокой мощности главного привода, высокой жесткостью конструкции, высокой виброустойчивости. Машинное время на станках с ЧПУ может быть сокращено на 20–30%, при этом в качестве критерия оп- тимальности принимается наименьшая себестоимость или наибольшая производительность обработки, критерий оптимальности описывается как оценочная функция параметров режимов резания.

Литература

1. Адаптивное управление технологическими процессами /

Ю.М. Соломенцев [и др.]. - М.: Машиностроение, 1980. 536 с.

2. Станки с ЧПУ и оборудование гибких производственных систем:

Учебное пособие для студентов вузов / под ред. Харченко А.О. К.: ИД

«Профессионал», 2004. 304 с.

3. Проектирование металлорежущих станков и станочных систем:

Справочник-учебник в 3-х т. Т. 3: Проектирование станочных систем / под

общей ред. А.С. Проникова. М.: Изд-во МГТУ им. Н.Э. Баумана; Изд-во

МГТУ «Станкин», 2000. 584 с