Техническая диагностика вентиляционных установок для энергоэффективности и безопасности эксплуатации

Авторы: Evgeny Kuzin, Vitaliy Shahmanov, and

Dmitriy Dubinkin

Автор перевода: Мазур М.Н.

Источник: https://www.e3s-conferences.org/articles/e3sconf/pdf/2017/09/e3sconf_2iims2017_03006.pdf

Аннотация.

В статье рассматриваются вопросы применения технических методов диагностики вентиляторных установок для обеспечения безопасной

эксплуатации, система технического обслуживания, улучшения и ремонта. Из-за

того, что одним из наиболее важных аспектов в работе вентилятора в

горнодобывающей промышленности является энергия, эффективность и

энергосбережение, отсутствие данных в контроле уровня в вибрации стационарных

датчиков. Необходимость учета счета геометрических параметров впускного канала

был показан, и также необходимость создания эталонных масок для оценки

технического состояния и энергоэффективности при

эксплуатации вентиляторных установок в горном деле.

Результаты технической диагностики основных вентиляторов с использованием метода

вибродиагностики. Аспекты вибрации при характерных

точках показаны. Необходимость дальнейшего накопления данных, характеризующие

вибрацию для настройки эталонных масок и многое другое точное обнаружение

дефектов и отклонений от энергосберегающего режима работы вентиляторных

установок.

Введение

Установка

вентилятора в горных работах обеспечивает вентиляцию основных и вспомогательных

горных выработок, а также используется для предварительной дегазации угольных

пластов. В первую очередь, безопасность персонала зависит от безопасной

эксплуатации установок вентиляции и дегазации негативных последствий, вызванных

выбросом метана в подземные шахты. Все вентиляционные системы угольных шахт

зарезервированы и снабжены стационарными датчиками температуры и

производительности вибрации. Это контролирует работу системы вентиляции, но не

ее энергоэффективность. В связи с постоянным ростом

тарифов на электроэнергию, а также в рамках «Политики в области климата и

энергетики в период с 2020 по 2030 годы» и Международного стандарта ISO 50001,

очень важно не только для снижения потерь энергии, а также для обеспечения

эффективного обслуживания и ремонта оборудования горнодобывающих предприятий.

Энергосбережение более выгодно, чем генерирующая способность, поскольку затраты

на экономию 1 кВт электроэнергии стоят в четыре-пять раз дешевле стоимости

недавно введенных в эксплуатацию 1 кВт электроэнергии в зависимости от

удаленности предприятия от генерирующих установок.

Материалы и методы

По результатам

измерений только общий уровень вибрации (например, в широком диапазоне 2-1000

Гц) изменяет состояние вращающегося механизма до состояния, при котором

увеличение амплитуды определенных гармоник можно будет достичь уровня

компонента с наибольшей амплитудой (обычно при частоте вращения ротора) не

может быть обнаружено. Это условие может быть оценено как удовлетворительное

(ограниченное время работы), в этом случае энергосбережение при работе этого

оборудования не учитывается. Для детализации дефектов вводятся ограничения на

уровень вибрации для отдельных спектральных компонентов (контрольных масок),

которые связаны с различными уровнями риска аварийного отказа оборудования от

различных дефектов. Метод использования эталонных масок позволяет не только

оценивать, но и прогнозировать изменение состояния оборудования. Кроме того,

для каждого размера вентилятора рекомендуется создать свою собственную опорную

маску, так как она влияет не только на частоту вращения ротора, но и на

количество лопастей (лезвий) вентилятора. Для оценки эффективности вентилятора

предлагается использовать метод опорных масок. Дефекты, такие как дисбаланс и несоосность, приводят к увеличению механических потерь,

следовательно, к пустой трате энергии. Большое внимание уделяется экономии

энергии при настройке производительности, также известно, что на эффективность

осевых вентиляторов влияют геометрические размеры канала, расстояние между

крыльчаткой и диффузором и другие аспекты. Таким образом, в этой работе

выбранный метод построения эталонных масок для обеспечения безопасной работы и

оценки энергоэффективности при выборе вентилятора.

3. Результаты и обсуждение

Во время работы

вентилятора 2ВДК-32/2 стационарной системы вибродиагностики

было замечено многократное превышение предельно допустимого уровня вибрации на

11,2 мм / с. Было решено провести диагностику в ручном режиме. Точечные

измерения вибрации приведены на рис. 1. А суммарная вибрация показана в табл. 1

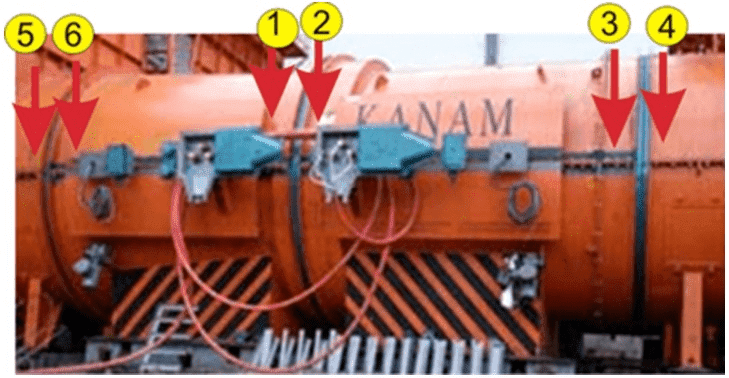

Рис.

1. Схема измерений вибрации на вентиляторе 2ВДК-32/2

Таблица

1. Общий уровень вибрации в диапазоне 2-1000 Гц

|

Измерение точка |

RMS, мм / с |

Измерение точка |

RMS, мм / с |

Измерение точка |

RMS, мм / с |

|

1V |

1,53 |

3V |

2,80 |

5V |

1,68 |

|

1H |

4,16 |

3H |

5,85 |

5H |

4,30 |

|

1A |

2,06 |

3A |

2,98 |

5A |

1,31 |

|

2V |

3,75 |

4V |

2,04 |

6V |

2,49 |

|

2H |

5,69 |

4H |

3,68 |

6H |

4,25 |

|

2A |

7,35 |

4A |

1,95 |

6A |

2,03 |

Анализ данных в таблице

показывает, что в точке 2А общий уровень вибрации достигает предупреждения.

Результаты детального анализа показывают следующее: текущая частота вращения

ротора

(1)

(1)

где n = 750 об / мин,

частота вращения ротора двигателя.

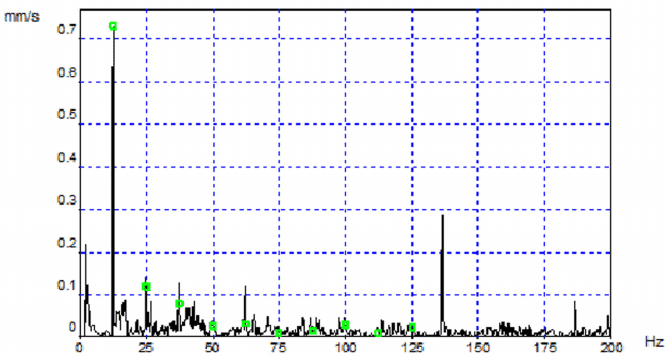

Замечен некоторый дисбаланс

рабочего колеса вентилятора на общем уровне внутри зоны А (см. Фиг. 2)

Частота потока на лопатках

ступени 1 (количество лопаток ступени 1)

![]() (2)

(2)

Частота потока на лопастях 2

градуса (количество лопастей 2 этапа)

![]() (3)

(3)

Рис. 2. Спектр вибраций в

точке 1В остается неподвижным с 23.06.2017 г.

Этот вентилятор имеет некоторые особенности, например, вторая

ступень вентилятора 2VDK-32/2 установлена соосно первой ступени с

технологическим зазором между торцевыми плоскостями направляющих. Во избежание

использования направляющих лопаток и, тем самым, для повышения эффективности

направления вращения вентиляторов рабочих колес они выполнены противоположно

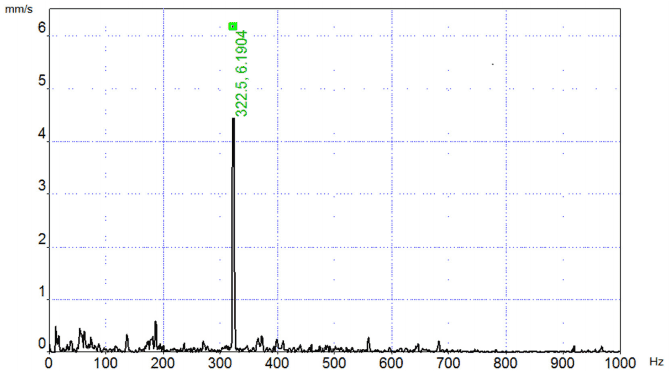

[9, 10]. Частота столкновения потоков при переходе ко второму этапу (взята из

реальной частоты в спектрах рис. 3)

![]() (4)

(4)

Рис. 3. Спектр вибрации в

точке 2А останавливается 23.06.2017

Для повышения энергоэффективности за счет снижения потерь энергии на

направляющем аппарате между двигателем и рабочим колесом встречно вращающиеся

колеса направляют поток воздуха от одного к другому, что подтверждается

исследованиями [10 - 13]. Для стабилизации потока в вентиляционной трубе был

установлен смонтированный стабилизатор. Эталонные спектры составляются для

каждой из характерных частот вентилятора в соответствии с диагностикой,

проведенной после проработки (около 1000 - 1500 часов) для характерных точек.

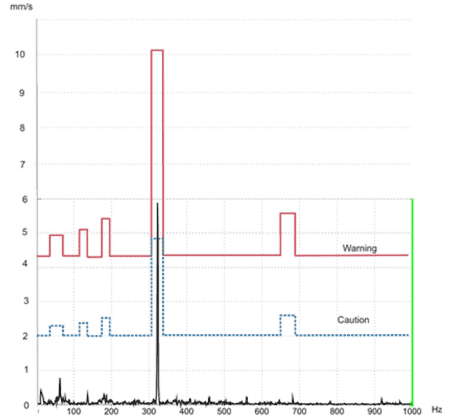

По сравнению с эталонным спектром создаются эталонные маски. Контрольные маски,

предназначенные для этого вентилятора (показаны на рис. 4 в пункте 2), имеют

уровни предупреждений и аварийных сигналов. Таким образом, относительно высокий

уровень вибрации обусловлен глоханием лопастей

первого колеса при переходе на второе и не влияет на нормальную работу

вентилятора и вибрацию опорных подшипников. Однако превышение уровня

предупреждения по частоте столкновения потоков означает снижение эффективности

вентилятора. Желательно проверить воздушный канал, изменить геометрические

параметры, уплотнения, всасывание воздуха и т. д.

Рис. 4. Эталонная маска для

точки 2а

4.

Вывод

При

проведении технической диагностики после сравнения текущих спектров с эталоном

можно оценить техническое состояние вентилятора в зоне предупреждения как

эффективное, превышающее отдельные частоты, как ограниченное функциональное, но

не энергетически эффективное. В случае превышения уровня тревоги необходимо

проанализировать спектры вибрации. Детальный анализ позволяет оценить состояние

подшипников двигателя и рабочего колеса, лопаток первой и второй ступеней, а

также возникновение отрыва потока из-за неравномерности аэродинамических

характеристик воздуховода. Использование эффективного количества спектральных

масок требует длительного процесса накопления экспериментальных данных. Это

делает метод трудоемким. Однако благодаря последующему использованию масок

диагностика будет выполнена быстро и надежно.

Ссылки

1. Energy management systems -

Requirements with guidance for use. ISO 50001 (2011)

2. A policy framework for

climate and energy in the period from 2020 to 2030

3. ISO 10816-1: Mechanical

vibration - Evaluation of machine vibration by measurements on non-rotating

parts - Part 1

4. B. Gerike,

I. Panachev, E. Kuzin, E3S

Web of Conferences, 15, 03008 (2017)

5. XiuJun

Yang, Procedia Engineering, 166, 32 (2016)

6. Air Pollution and

Turbulence. Modeling and Applications, 324 (CRC Press. Boca Ration.

London. NewYork, 2010)

7. Xiaohang

Jinl, W. M. Mal Eden, W. S. Chowl,

M. Pechtl, Prognostics

8. System Health

Management, 4, 984 (2012) 5 E3S Web of Conferences 21,

03006 (2017) DOI: 10.1051/e3sconf/20172103006 The Second International

Innovative Mining Symposium 8. Shi Lei, Liu Bo, Na Zhenzhe,

Wu Xiaoxiong, Lu Xiaofeng.

Chinese Journal of Aeronautics, 28:4, 1044 (2015)

9. B. Dobrzynski,

H. Saathoff, G. Kosyna,

Proceedings of ASME Turbo Expo 2008: power for land, sea and air, 176-182

(2008)

10. Hao

Ming L, Ibrahim Hassan. Heat Transfer Engineering, 36:16 (2015)

11. Howard A. Gaberson, Sound & Vibration, 11 (2013)

12. C. El Ayoubi,

WS Ghaly IG Hassan, Journal of Propulsion and Power,

31:2, 543 (2015)