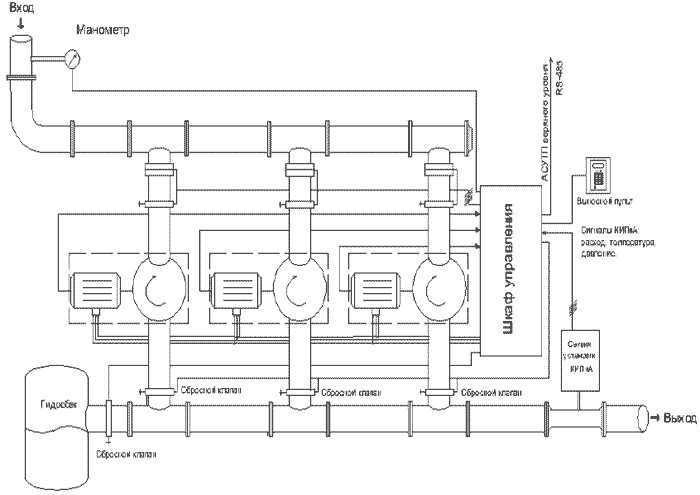

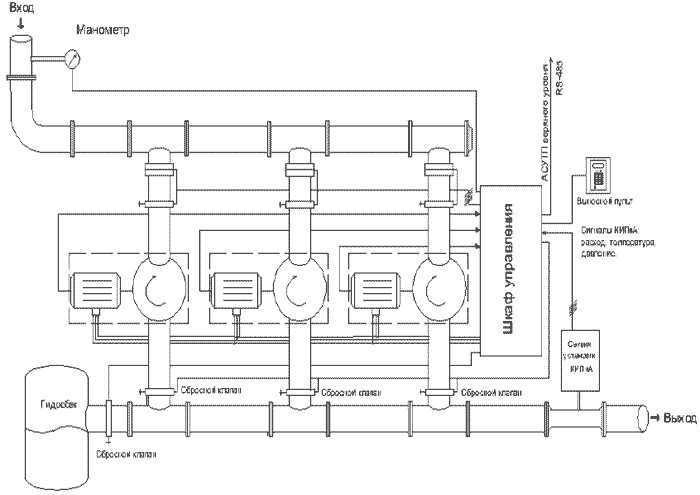

Рисунок 1 – Схема подкачивающей насосной станции.

Авторы: Милютин А.В., Суков С.Ф.

Источник: Автоматизация технологических объектов и процессов. Поиск молодых.

Сборник научных трудов ХVIII научно-технической конференции аспирантов

и студентов в г. Донецке 22–24 мая 2018 г. – Донецк, ДонНТУ, 2018. – 341 с.

Около 60% затрат электроэнергии в промышленности и коммунальном хозяйстве (ЖКХ) приходится на долю электродвигателей. При этом большая часть этого энергопотребления приходится на приводные системы вентиляторов, компрессоров, насосов и других установок с циклическим режимом нагрузки.

Электропривод является энергосиловой основой современного производства и, в свою очередь, среди промышленных электроприводов преобладают электроприводы с асинхронными короткозамкнутыми двигателями, потребляющими до 50% энергии, потребляемой электроприводом. Эти электроприводы, благодаря своей простоте и относительно невысокой стоимости, нашли широкое применение в различных механизмах. Общеизвестны и их недостатки — тяжёлый пуск при прямом подключении к сети, сопровождающийся шести–семикратными токами, и, как следствие, невысокая эксплуатационная надёжность, трудность регулирования скорости.

Характерным примером использования асинхронных двигателей являются насосные станции холодного и горячего водоснабжения, канализационные насосные станции и системы отопления. Этот тип механизмов потребляет не менее 20–25% всей вырабатываемой электроэнергии [3].

Повысительная/Подкачивающая Насосная Станция (ПНС) предназначена для перекачивания и повышения давления чистой воды в системе водоснабжения. Установка данного оборудования — ПНС — обеспечивает решение задач хозяйственно–бытового и противопожарного водоснабжения не только одного или нескольких зданий промышленного, административного или жилого назначения (в том числе, повышенной этажности), но и целых населённых пунктов и предприятий [1].

Рисунок 1 – Схема подкачивающей насосной станции.

Завышенный уровень потребления электроэнергии является следствием низкого КПД насосных установок и систем водоснабжения в целом.

В подавляющем большинстве случаев, электроприводы указанных механизмов являются нерегулируемыми, что не позволяет обеспечить режим рационального энергопотребления и расхода при изменении технологических потребностей в широких пределах.

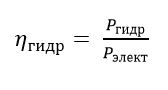

Для меньшего энергопотребления используется метод управления, ориентированный не только на поддержание заданного давления, но и на контроль эффективности работы насосной станции. В качестве критерия эффективности работы насосной станции используется ее гидравлический КПД, который определяется по формуле [2]:

где Pгидр – гидравлическая мощность, развиваемая насосной станцией, т.е. мощность, передаваемая жидкости насосом;

Pэлект – суммарная электрическая мощность, потребляемая приводами

регулируемых насосных агрегатов и приводами насосов, работающих от сети.

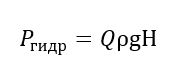

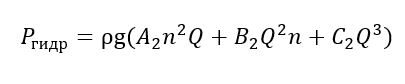

Электрическая мощность является измеряемым параметром, гидравлическая (полезная мощность) определяется формулой:

где Q – подача насосной станции, м3/с;

ρ – плотность жидкости кг/м3 ;

g – ускорение свободного падения, м/с2 ;

H – полный напор насоса, м.

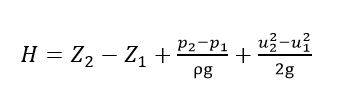

Полный напор насоса:

где Z – высота центра поперечного сечения трубопровода над эталонной плоскостью;

р – манометрическое давление, отнесенное к центру поперечного сечения;

u – средняя осевая скорость, определяемая отношением объемной подачи к площади поперечного сечения трубы.

Поскольку сечение трубопроводов на повысительных насосных станциях на входе и выходе насосного агрегата одинаковое, динамической составляющей напора пренебрегают.

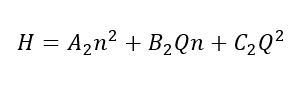

Изменение напора и мощности при регулировании частоты вращения рабочего колеса для центробежных насосных агрегатов описывается уравнениями, приведенными ниже. Напорная характеристика насоса:

где A2, B2, C2 – коэффициенты, определяемые характеристиками насосного агрегата;

n – частота вращения рабочего колеса;

Q – расход, развиваемый насосным агрегатом.

Определяется полезная мощность насосного агрегата, подставив (4) в (2):

При этом на затрачиваемую насосом механическую мощность при изменении скорости вращения существенное влияние оказывают циркуляционные и механические потери в насосе. В общем виде уравнение механической мощности:

где A, B, D – коэффициенты, определяемые характеристиками насосного агрегата.

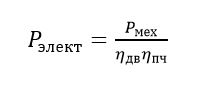

Для регулируемого насоса потребляемая энергия будет определяться формулой:

где ηдв, ηпч – КПД электродвигателя и преобразователя частоты.

Подставив уравнения (5)–(7) в (1), получаем аналитическую зависимость изменения КПД насоса от частоты вращения [2]:

Влияние регулируемых насосов, находящихся в неэффективном режиме, на выходное давление станции незначительно. Для исключения неэффективной работы регулируемых насосных агрегатов предлагается определять мгновенную эффективность каждого из них, а затем отключать насосный агрегат в случае снижения его эффективности ниже заданного порога. Мгновенная эффективность оценивается, исходя из мощности, потребляемой каждым из насосов, а также из его развиваемых напора и расхода. При этом расход оценивается, исходя из паспортной напорной характеристики насоса и текущей частоты вращения его рабочего колеса.

Таким образом, было выяснено, что КПД работы повысительной насосной станции, оснащённой группой насосных агрегатов, изменяется в зависимости от режима водопотребления и может быть значительно меньше паспортных значений. Это вызвано тем, что регулируемые насосные агрегаты выходят за пределы своей рабочей области и работают с крайне малыми расходами.

В ходе исследования выявлено, что, если насосный агрегат работает с низким КПД, его влияние на уровень выходного давления станции минимально. При его отключении нагрузка перераспределяется между оставшимися насосными агрегатами и существенного падения давления на выходе насосной станции не происходит.

При исключении неэффективных режимов работы насосных агрегатов с использованием автоматизированных систем управления общее энергопотребление насосной станции снижается в среднем на 8–10%. В процессе управления можно производить анализ правильности подбора насосных агрегатов под фактические режимы работы насосной станции, а также оценивать целесообразность замены насосных агрегатов на новые.

1. Карелин В. Я., Насосы и насосные станции. 2–е изд., перераб. и доп. // В. Я. Карелин, А. В. Минаев. М.: Стройиздат, 1986. 320 с

2. Здор Г. Н., Автоматическое управление группой насосных агрегатов с целью снижения затрат электроэнергии // А. В. Синицын, О. А. Аврутин.

3. Управление насосами, компрессорами и вентиляторами. [Электронный ресурс] – http://www.svaltera.ua/solutions/typical/water_supply/6728.php