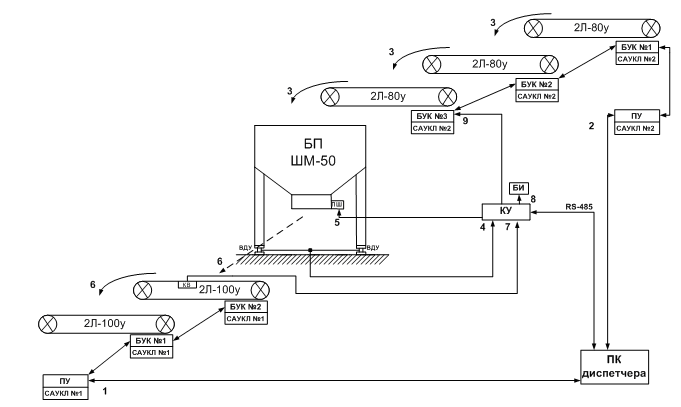

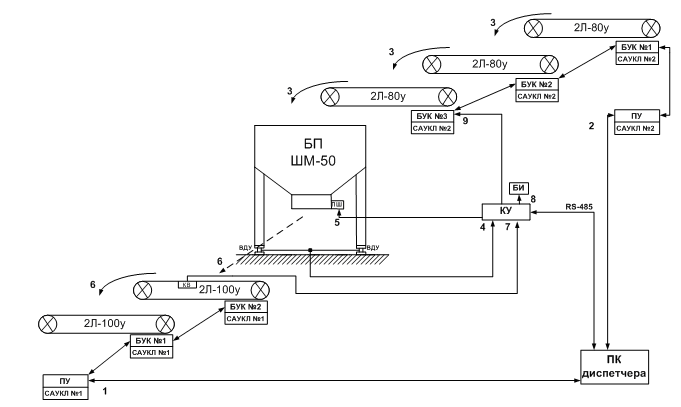

Рисунок 1 - Технологическая схема стабилизации грузопотока конвейерной линии с помощью промежуточной емкости бункер-питатель

Авторы: Бутко А. А., Ставицкий В. Н.

Источник: Автоматизація технологічних об’єктів та процесів. Пошук молодих / Збірник наукових праць XIII науково-технічної конференції аспірантів та студентів в м. Донецьку 14–17 травня 2013 р. – Донецьк, ДонНТУ – 2013, с. 106–108.

Бутко А. А., Ставицкий В. Н. Повышение эффективности системы автоматизации конвейерного транспорта с применением координирующего устройства стабилизации грузопотока конвейерной линии. Проанализированы основные способы уменьшения неравномерности грузопотока конвейерной линии, выбран оптимальный способ для устранения данной проблемы. Разработано устройство автоматической стабилизации грузопотока конвейерной линии, приведена структурная схема данного устройства.

Увеличение производительности угледобычи предъявляет повышенные требования ко всем технологическим процессам горного предприятия. Одной из актуальных задач является обеспечение бесперебойной работы системы подземного транспорта, в том числе, конвейерного. Современные подземные конвейерные линии характеризуются значительной протяженностью и разветвленностью транспортных магистралей, изменяющих со временем свои параметры: длину, топологию и т.п. [1]. Характерной особенностью для шахтных конвейерных линий является высокая неравномерность грузопотока, вызванная тем, что конвейерная линия по своему технологическому назначению является транспортным объектом, обслуживающим очистной и подготовительный забой. Именно технологические паузы в работе механизмов (аварийная остановка лавы, периодические изменения скорости перемещения комбайна вдоль лавы и т.д.) являются причиной неравномерного грузопотока. Неравномерность поступления груза ведет к нерациональному использованию мощности привода (при недогрузке), а также чрезмерному износу тягового органа и снижению надежности АД (при перегрузе) [2].

В настоящее время существует 2 способа уменьшения неравномерности грузопотока: регулирование частоты вращения приводного электродвигателя конвейера и применение промежуточных накопительных бункеров. Однако использование частотно-регулируемого привода имеет ряд спорных моментов: диапазон регулируемой частоты для конвейеров ограничен и не приводит к экономии энергии; при уменьшении частоты вращения надо обеспечить рабочий момент на валу двигателя, к тому же длительная работа в режиме пониженных частот приведет к принудительному охлаждению, как двигателя, так и преобразователя. Помимо этого данный подход не позволяет обеспечить выравнивание грузопотока для последующих конвейеров в цепи, что требует применения регулируемых приводов на каждом конвейере [3].

Таким образом, с точки зрения повышения энергоэффективности, в шахте целесообразно регулировать не производительность конвейера, а поступающий на него грузопоток, приближая его к номинальному значению, тем самым предотвращая режим холостого хода и увеличивая КПД конвейерной установки. Это может быть достигнуто за счет применения аккумулирующих бункеров (бункеров-питателей), объем, и производительность которых будут определять, и выравнивать грузопоток на забункерной конвейерной линии [4].

Для учета производительности бункера необходимо знать состояние его загрузки (уровень угля в бункере). Зная этот параметр, а также массу породы на ленте забункерного конвейера, можно обеспечить равномерное распределение погонной нагрузки на ленту забункерного конвейера за счет регулирования положения шиберного затвора бункера.

Таким образом, главной целью создания автоматизированной системы является повышение эффективности и надежности конвейерного транспорта за счет уменьшения неравномерности загрузки магистральных конвейеров.

Итак, рассматриваемый в данной статье объект автоматизации, представляет собой конвейерную линию (участковую и магистральную) с аккумулирующим бункером-питателем. Участковая конвейерная линия состоит из трех ленточных конвейеров типа 2Л-80у с протяженностью каждого конвейера 300 м и шириной ленты 800 мм. Участковая конвейерная линия предназначена для транспортирования породы, поступающей от добычного участка, непосредственно в аккумулирующий бункер-питатель. Бункер-питатель, в свою очередь, применяется типа ШМ-50 объемом 50 м3. Магистральная конвейерная линия состоит из двух ленточных конвейеров типа 2Л-100у с протяженностью каждого конвейера 400 м и шириной ленты 1000 мм. Магистральная конвейерная линия предназначена для транспортирования породы, поступающей из бункера-питателя, непосредственно к погрузочному пункту.

На рисунке 1 приведена технологическая схема стабилизации грузопотока конвейерной линии с помощью промежуточной емкости бункер-питатель.

Рисунок 1 - Технологическая схема стабилизации грузопотока конвейерной линии с помощью промежуточной емкости бункер-питатель

Принцип работы автоматизированной системы заключается в следующем: с ПК диспетчера шахты подается сигнал 1 на пульт управления (ПУ) системы САУКЛ №1 на включение магистральной конвейерной линии. Затем аналогичным образом подается сигнал 2 на ПУ системы САУКЛ №2 на включение участковой конвейерной линии. Следующим этапом процесса является включение в работу самого координирующего устройства стабилизации грузопотока конвейерной линии (КУ). Включение данного устройства происходит с ПК диспетчера шахты через интерфейс RS-485. Затем горная масса 3, поступающая от добычного участка, с помощью участковой конвейерной линии транспортируется в аккумулирующий бункер-питатель. Под опорами бункера-питателя БП устанавливают тензометрические преобразователи ВДУ, которые преобразуют силу тяжести бункера с заполняющим его материалом в электрический сигнал. Этот сигнал 4 (информация о состоянии загрузки бункера) поступает на координирующее устройство, где данный сигнал анализируется, а также анализируется сигнал 7, поступающий с конвейерных весов забункерного магистрального конвейера о состоянии загрузки ленты, и затем выдается команда 5 на открытие/закрытие шибера Ш бункера. Далее стабилизированный грузопоток 6 с помощью магистральной конвейерной линии транспортируется к погрузочному пункту. Следует отметить, что благодаря встроенному в координирующее устройство блоку индикации БИ, можно на наглядном примере получать информацию о состоянии шибера бункера (открыт/закрыт), а также о достижении аварийного уровня угля в бункере. В случае, если уровень угля в бункере достиг аварийного, а шибер бункера полностью открыт, то с координирующего устройства поступает сигнал 9 на блок управления третьего конвейера БУК №3 на отключение участковой конвейерной линии с последующим оповещением диспетчера шахты об аварии.

Таким образом, принцип работы данной автоматизированной системы заключается в том, что появляется возможность свести к минимуму человеческое влияние на процесс конвейерного транспорта шахты в целом, тем самым существенно повысить экономический эффект и обеспечить безопасность трудящихся.

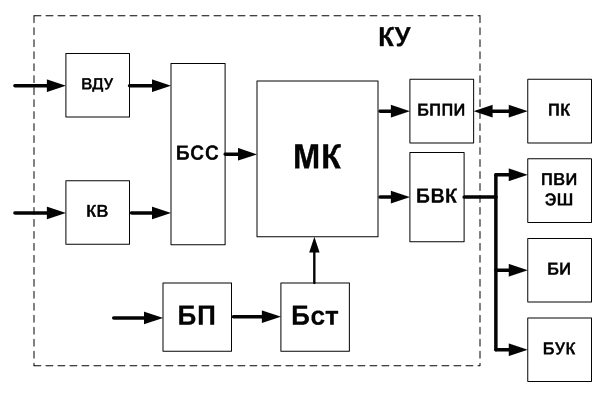

Структурная схема координирующего устройства стабилизации грузопотока конвейерной линии имеет следующий вид, представленный на рисунке 2.

Рисунок 2 - Структурная схема координирующего устройства стабилизации грузопотока конвейерной линии

На рисунке 2 приняты следующие обозначения: ВДУ – весовые датчики уровня; КВ – датчик конвейерные весы; БП – блок питания; БСт – блок стабилизации; МК – микроконтроллер; БСС – блок согласования входных сигналов; БВК – блок выводных контактов; БППИ – блок приема и передачи информации; ПК – персональный компьютер диспетчера шахты; БУК – блок управления конвейером; БИ – блок индикации; ПВИ ЭШ – пускатель электродвигателя шибера.

1. Малиновский А.К. Автоматизированный электропривод машин и установок шахт и рудников / А.К. Малиновский. – М.: Недра, 1987. – 280 с.

2. Толпежников Л.И. Автоматическое управление процессами шахт и рудников / Л.И. Толпежников. – М.: Недра, 1985. – 352 с.

3. Гаврилов П.Д., Гимельштейн Л.Я., Медведев А.Е. Автоматизация производственных процессов: Учебник для ВУЗов / П.Д. Гаврилов, Л.Я. Гимельштейн, А.Е. Медведев. – М.: Недра, 1985. – 216 c.

4. Дмитриева В.В. Разработка и исследование системы автоматической стабилизации погонной нагрузки магистрального конвейера: дис. кандидата техн. наук: 05.13.06 / Дмитриева В.В. – М., 2005. – 162 c.