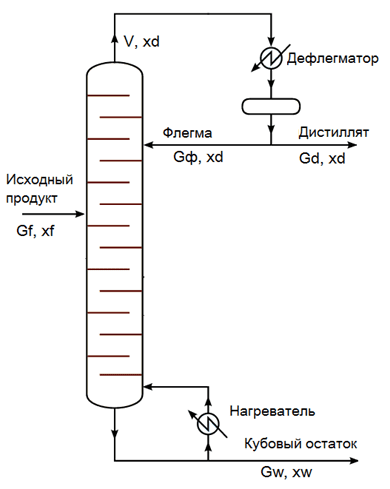

Рисунок 1 – Вид колонны и изображение основных переменных процесса

Авторы: Пасько Е. С., студент, Жукова Н. В., доц., к.т.н

Источник: Автоматизация технологических объектов и процессов. Поиск молодых

/ Сборник научных работ ХVI научно-технической конференции аспирантов и студентов в г. Донецке 25-26 мая 2017 г. – Донецк, ДонНТУ, 2017. – 341 с.

Ректификация с помощью ректификационных колонн – эффективный и широко применяющийся метод разделения жидких смесей, состоящих из двух или большего количества компонентов с разными температурами кипения. В данной работе рассматривается случай разделения смеси на две фракции. Общий вид подобной колонны показан на рис. 1. Gf, xf – расход и концентрация исходной смеси, xd, xw – концентрации дистиллята и кубового остатка соответственно, V – расход пара, выходящий из верха колонны, Gd, Gф, Gw – расходы дистиллята, флегмы и кубового остатка соответственно[1].

Рисунок 1 – Вид колонны и изображение основных переменных процесса

Показателем эффективности технологического процесса принимается концентрация легкокипящей фракции в дистилляте, состав же кубового остатка может меняться в произвольных пределах. Возмущающими воздействиями являются расход исходной смеси и ее состав. Управляющие воздействия – расход флегмы (рефлюкса), подаваемой в колонну орошением и расход пара, подаваемого в кипятильник[2].

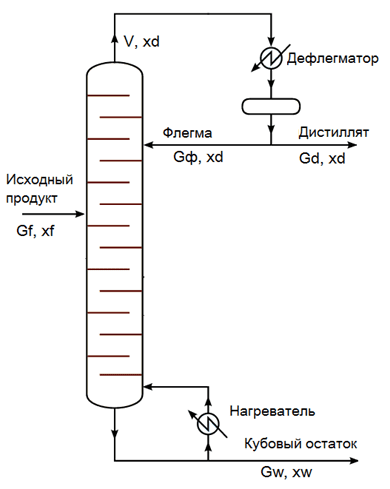

Представив объект в виде «черного ящика», можно получить следующую схему анализа технологического процесса ректификации с точки зрения основных материальных потоков и их информационных переменных (рис. 2).

Рисунок 2 – Схема анализа ТП ректификации с точки зрения основных информационных потоков

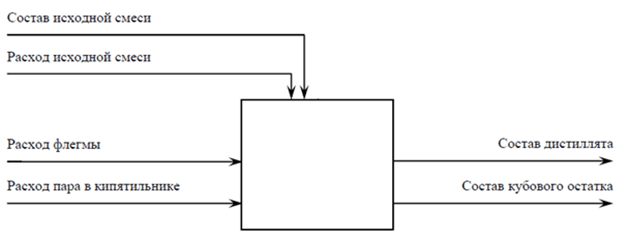

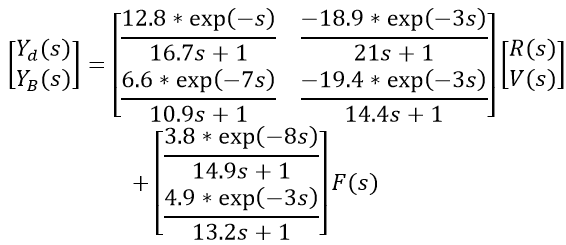

Для моделирования процесса ректификации воспользуемся моделью Вуда и Берри, которые экспериментально вывели MIMO-модель.

где Yd, Yb – концентрации полезного продукта в ректификате и кубовом остатке соответственно, R – расход орошения, подаваемый в колонну, V – расход водяного пара, подаваемый в кипятильник, F – неконтролируемый расход питания, подаваемый в колонну.

В данной модели имеется два выхода (концентрации ректификата и остатка), два входа (расходы орошения и пара в кипятильник) и одно возмущение (расход питания).

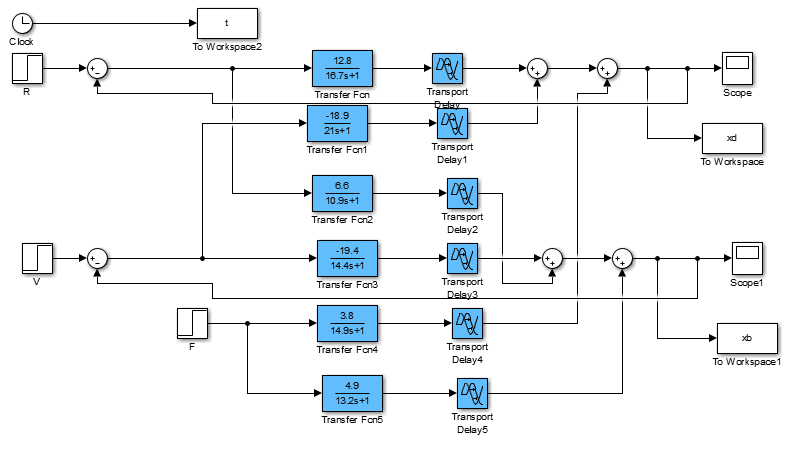

Проверим функционирование модели без регулятора в цепи. Для этого в Simulink соберем следующую схему (рис. 3).

Рисунок 3 – Схема моделирования объекта без регулятора

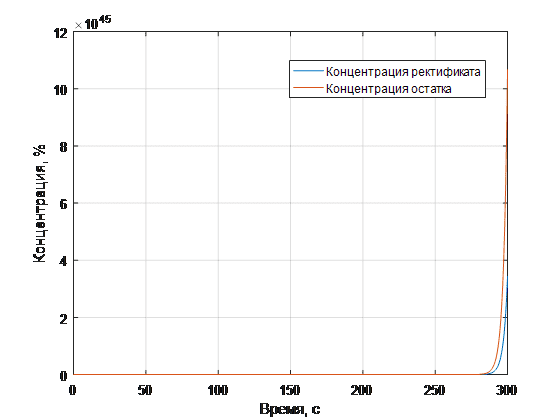

В таком случае переходные процессы имеют вид, как на рис. 4.

Рисунок 4 – Переходные процессы без регулятора в цепи

Видно, что объект неустойчив, так что необходимо применить регулятор для достижения заданных показателей качества (нулевая статическая ошибка и время регулирования меньше 5 мин.).

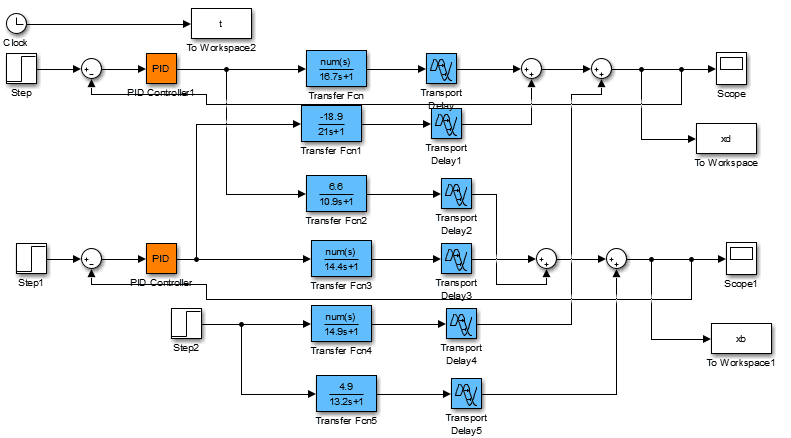

Введем в обе цепи рассогласования ПИ-регуляторы. Их коэффициенты вычислим с помощью надстройки PID Tune. Установлено, что переходный процесс обладаем удовлетворительным качеством при следующих коэффициентах ПИ-регуляторов: P1 = 0.375; I1 = 0.045; P2 = -0.075; I2 = -0.003.

Схема регулирования теперь имеет следующий вид (рис. 5).

Рисунок 5 – Схема регулирования с ПИ-регуляторами в цепях рассогласования

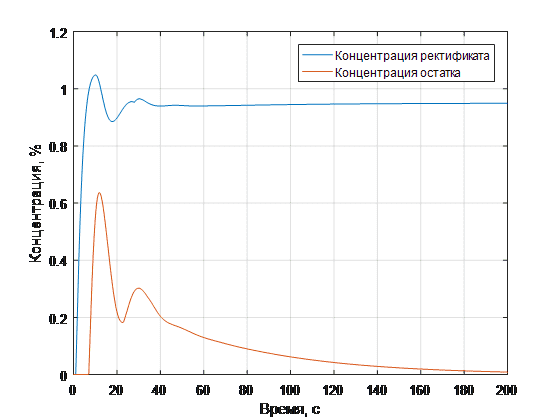

Переходные процессы изображены на рис. 6.

Рисунок 6 – Переходные процессы в цепи с регуляторами

Статическая ошибка отсутствует, время регулирования – 160 с, т.е. меньше 5 минут, так что требуемые показатели качества достигнуты.

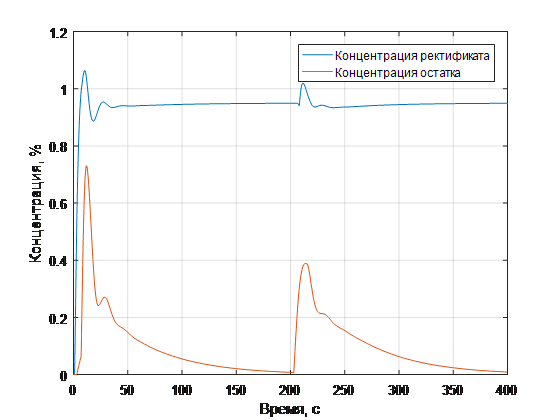

Проверим устойчивость системы к возмущающим воздействиям. Для этого в момент времени t=200 с. увеличим расход питания в 4 раза. Переходный процесс при этом имеет вид, изображенный на рис. 7.

Рисунок 7 – Переходные процессы под воздействием возмущения

Как видно, система отрабатывает возмущение удовлетворительно, за приемлемое время, без колебаний, так что можно сказать, что регулятор для ректификационной системы успешно разработан.