Содержание

- Введение

- 1. Анализ объекта автоматизации

- 1.1 Описание объекта автоматизации

- 1.2 Состав и принцип работы системы

- 1.3 Постановка общей задачи проектирования

- 2. Обзор и анализ известных решений по автоматизации объекта

- 3. Проектирование системы автоматического управления

- 3.1 Обоснование принятого направления решения задачи

- 3.2 Функциональная (структурная) схема технических средств

- Список источников

Введение

Шамот – огнеупорная глина, каолин, обожжённые до потери пластичности, удаления химически связанной воды и доведённая до некоторой степени спекания. На сегодняшний день, шамот является одним из широко используемых в строительстве материалов. В основном, его используют в составе огнеупорных материалов и для архитектурного оформления зданий.

Одним из способов производства шамота, является его обжиг во вращающихся печах.

Несмотря на широкую распространенность вращающихся печей в производстве, развитие систем автоматизации данного оборудования находится на недостаточно высоком уровне, вследствие чего, управление выполняется оператором, что приводит к потенциальному снижению качества итогового продукта.

Целью данной работы является разработка системы автоматического управления двухбарабанной печи для производства шамота, которая позволит минимизировать вмешательство персонала в процесс производства, тем самым улучшая качество итогового продукта и уменьшая риск нанесения вреда здоровью работающих, так как подобные производства характеризуются высокой запыленностью воздуха.

Разрабатываемая система применима ко всем двубарабанным печам, имеющим схожую конструкцию, и применяющимся для обжига глин.

1. Анализ объекта автоматизации

1.1 Описание объекта автоматизации

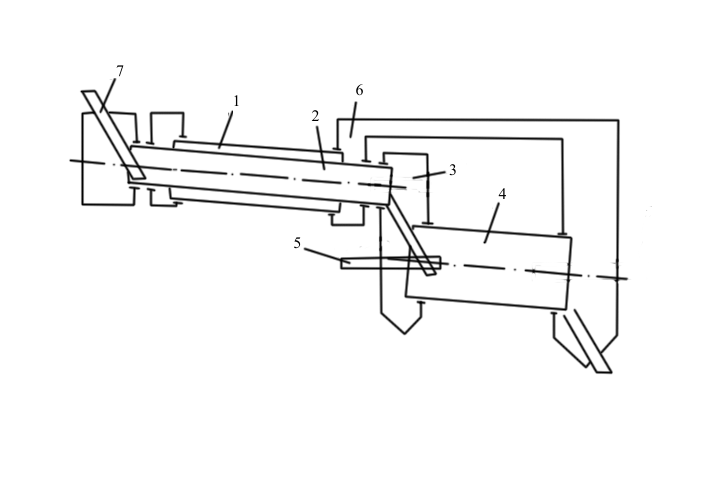

Объектом автоматизации является двухбарабанная вращающаяся печь для производства шамота, схематическое изображение которой представлено на рисунке 1.

Рисунок 1 – Схематическое изображение двухбарабанной вращающейся печи

Двухбарабанная печь содержит барабан предварительной тепловой подготовки 1, установленный в нем коаксиально встроенный барабан 2, пересыпную камеру 3, барабан вспучивания 4, горелочное устройство 5, футерованный рециркуляционный газоход 6 и загрузочную течку 7.

Загрузочная течка 7 расположена во встроенном барабане 2, длинна которого больше длины барабана предварительной тепловой обработки 1. Пересыпная камера 3 соединяет разгрузочный конец встроенного барабана 2 с загрузочным концом барабана вспучивания 4, а футерованный рециркуляционный газоход 6 соединяет разгрузочный конец барабана вспучивания 4 с барабаном предварительной тепловой подготовки 1 со стороны разгрузочного конца встроенного барабана 2. Горелочное устройство 5 расположено с загрузочной стороны барабана вспучивания 4 [1].

Основным материалом, из которого сделана печь, является сталь марки 20Х23Н18. Футеровка выполнена шамотным кирпичом марки ШБ.

1.2 Состав и принцип работы системы

Основной задачей двухбарабанной вращающаяся печи является термическая обработка и вспучивание сырья, подаваемого в печь в виде сырцовых гранул или брикетов.

Приготовленное сырьё через загрузочную течку 7 подают во встроенный барабан 2. Проходя по встроенному барабану 2, материал обогревается через стенки этого барабана газами, проходящими навстречу движения материала по барабану предварительной тепловой подготовки 1. При этом, нагрев материала происходит по принципу противотока. Горячие газы из барабана вспучивания 4, при температуре около 900оС, поступают по рециркуляционному газоходу 6 в барабан предварительной тепловой подготовки 1 и нагревают сырьё, движущееся во встроенном барабане 2 навстречу газовому потоку. При нагреве сырцовых гранул, содержащих избыток органических веществ, последние возгоняются. Образующиеся горючие газы вместе с материалом из встроенного барабана 2 попадают в барабан вспучивания 4 по пересыпной камере 3, где, смешиваясь с воздухом, поступающим с технологическим топливом, сгорают вместе с ним. Продукты сгорания направляются в барабан тепловой подготовки 1 для подогрева гранул.

Расположение горелочного устройства со стороны загрузочного конца барабана 4 позволяет обеспечить тепловой удар, способствующий улучшению вспучиваемости сырья.

В барабане 4 газы и материал следуют в одном направлении по всей длине барабана, осуществляя передачу тепла от газов к материалу по принципу прямотока.

1.3 Постановка общей задачи проектирования

Целью создания системы автоматизации является управление процессом обжига шамота.

Система должна стабильно поддерживать параметры, требуемые технологическим процессом, для получения продукции с необходимыми свойствами. В частности, при производстве «высокоотожжённого» шамота водопоглощение готовой продукции должно быть в пределах от 2 до 10%, а при производстве «низкожжённого» - 10-25%.

Регулирование процесса происходит за счет изменения скорости вращения барабана и/или за счет изменения температуры внутри печи. Также существенное влияние на процесс оказывает влажность сырьевого материала.

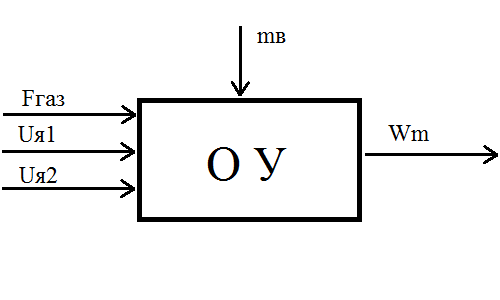

Вышенаписанное отражено на рисунке 2.

Рисунок 2 – Барабанная печь, как объект управления

,где Fгаз – расход газа; Uя – напряжение на якорной обмотке двигателя; mв – масса влажного сырья; Wм – водопоглощение итогового продукта по массе.

В качестве вывода, сформируем перечень задач, решение которых необходимо для управления печью:

- управление двигателями, для обеспечения необходимой скорости вращения барабанов;

- управление горелкой, для обеспечения необходимой температуры;

- измерение температуры внутри печи, для формирования обратной связи.

2. Обзор и анализ известных решений по автоматизации объекта

Как уже упоминалось ранее, барабанные печи практически не обеспечены системами автоматического управления. В свою очередь, при их производстве закладываются различные SKADA-системы, призванные следить за различными производственными параметрами, сигнализировать, при возникновении ошибок, и позволяющие дистанционно управлять печью.

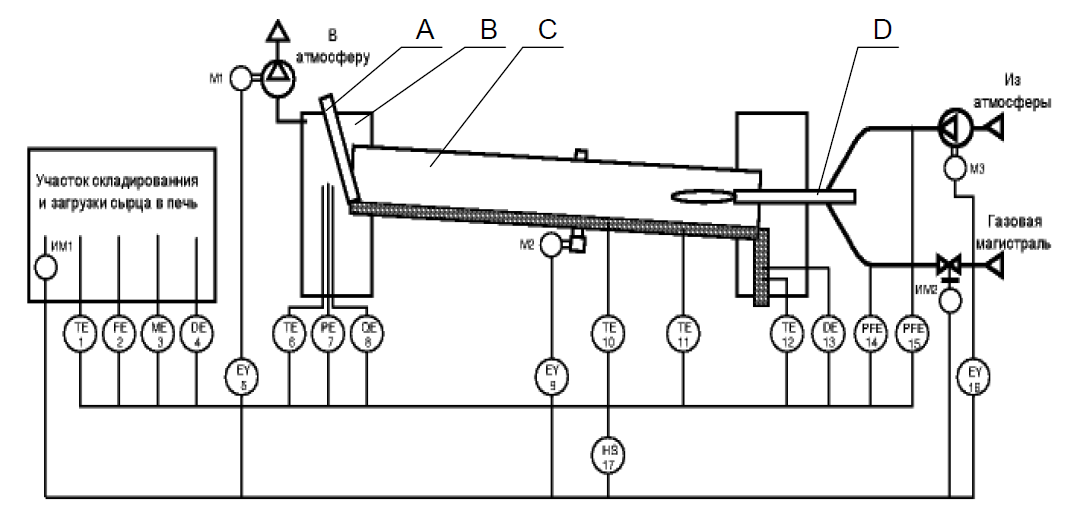

Так как, на сегодняшний день, на большинстве производств используются однобарабанные печи, рассмотрим, в качестве примера, SKADA-систему такой печи (рисунок 3) [2].

Рисунок 3 – Функциональная схема SCADA-системы вращающейся печи

На данной схеме обозначены следующие функциональные блоки печи: устройство загрузки А, пылеосадительная камера B, вращающаяся печь C и горелка D.

В свою очередь, SCADA-система условно разделена авторами на две части (одна отвечает за контроль технологических параметров, вторая – за дистанционное управление).

Система позволяет контролировать следующие основные технологические параметры:

- температура (поз.1), расход (поз.2), влажность (поз.3) и плотность (поз.4) сырца при загрузке его в печь;

- температура (поз.6), разрежение (поз.7) и химический состав (поз.8) отходящих газов в пылеосадительной камере;

- температура обжигаемого материала в двух сечениях печи: в конце зоны подготовки (поз.10) и в середине зоны вспучивания (поз.11);

- температура (поз.12) и плотность (поз.13) готового продукта на выходе печи;

- давление и расход газа и воздуха (поз.14, 15), подаваемых в горелку.

Управление режимом работы печи производится путем изменения следующих технологических параметров:

- величина загрузки печи – при помощи исполнительного механизма питателя ИМ1;

- производительность дымососа – регулированием скорости двигателя М1;

- частота вращения барабана печи – регулированием скорости двигателя М2;

- расход воздуха, подаваемого в горелку, – регулированием скорости двигателя М3 вентилятора;

- расход газа, подаваемого в горелку, – при помощи исполнительного механизма питателя ИМ2.

Несмотря на то, что данная SCADA-система была разработана для однобарабанной печи, ее можно использовать и для двухбарабанной печи, внеся некоторые изменения. Также авторами предполагается дальнейшее усовершенствование системы, путём добавления алгоритмов и систем управления действующим технологическим оборудованием, что позволяет нам использовать данную систему при разработке САУ.

Также стоит заметить, что барабанные печи, несмотря на различия в конструкции и сырье, имеют одинаковый принцип действия и, соответственно, одинаковые (или максимально схожие) алгоритмы управления, что подтверждают работы [3] и [4].

3. Проектирование системы автоматического управления

3.1 Обоснование принятого направления решения задачи

С учетом сказанного в предыдущем пункте работы, в качестве основы для разработки САУ будет использована SCADA-система, изображенная на рисунке 2.1, однако, для ее нормального функционирования необходимо внести некоторые изменения.

Основным отличием между рассматриваемым объектом и объектом, для которого была разработана SCADA-система, является различное количество барабанов.

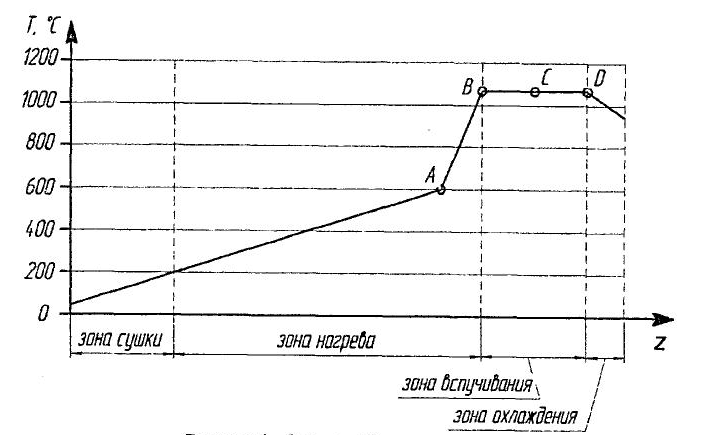

Для однобарабанной печи кривая обжига, согласно работе А.С. Фадеева[5]., выглядит следующим образом:

Рисунок 4 – Кривая обжига сырья в однобарабанной печи

Координатная ось Z обозначает протяженность печи и ее значения могут варьироваться, однако, общий вид графика остается неизменным.

В той же работе было указано, что оптимальными местами для установки датчиков температуры являются точки А и С. В этих точках, различные возмущающие воздействия и переменные факторы оказывают минимальное влияние на датчики, что позволяет максимально точно отслеживать температуру внутри печи.

Учитывая, что барабаны двухбарабанной печи выполняют различные функции (нагрев для одного барабана и вспучивание для другого), мы можем условно разделить вышеприведенный график на две части через точку В. На основании этого можно сделать вывод о достаточности одного датчика температуры для каждого барабана, которые, однако, должны находиться в точках, указанных на графике.

Также, наличие двух барабанов означает наличие двух двигателей, которые требуют отдельного друг от друга управления [6].

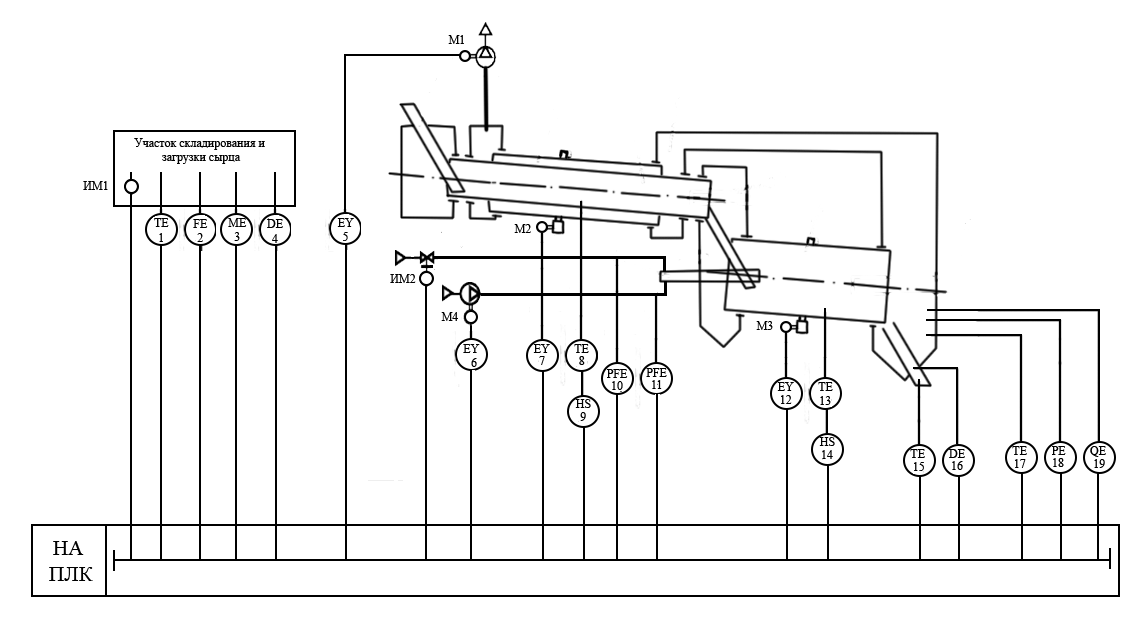

3.2 Функциональная (структурная) схема технических средств

С учетом вышенаписанного, составлена структурная схема технических средств системы.

Рисунок 5 – Структурная схема технических средств

Принцип работы системы заключается в следующем: влажный материал, посредством загрузочной течки подается в барабан предварительной тепловой подготовки, в который также поступает горячий воздух, через рециркуляционный газоход. При вращении барабана частицы твердого материала перемещаются вдоль его оси. В противоположном направлении по барабану проходит горячий воздух, отдавая тепло частицам материала и испаряя находящуюся в них влагу. Высушенный материал ссыпается в барабан вспучивания, где прогревается еще больше. В данном барабане воздух движется прямотоком, относительно движения материала. Высушенный материал отправляется на охлаждение, а отработанные газы, через газоход, направляются в барабан предварительной тепловой подготовки.

В качестве исходных данных для контроллера следует вводить значения температуры и влажности отходящих газов, так как на их основе можно судить о показателях выходного продукта. Данные значения должны быть предварительно рассчитаны в лаборатории. Также, для более быстрого выхода машины в рабочий режим, целесообразно указать скорости вращения барабанов для подаваемого количества сырья и пропорции газа/воздуха горелки. За счет саморегулирования контуром управления, вмешательство в рабочий процесс печи будет необходимо только при форс-мажорных ситуациях или при необходимости изменения входного или выходного продукта (смена марки подаваемой глины или марки обожженного шамота). Для стабильности процесса обжига рекомендуется обеспечение заранее определенного притока сырья в печь [7].

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2019 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Двухбарабанная вращающаяся печь // Патент СССР № 1516721. 1989. Бюл. № 39 / В.Е. Гиндина, А.А. Ахундов, В.В. Титов, Л.Л. Новикова.

- М.А. Назаров, А.С. Фадеев, В.М. Горин, В.И. Гаршин. Структура SCADA-системы вращающейся печи обжига керамзита. Материалы Международной научно-технической конференции Интерстроймех 2014. Самара, 2014. 104-106 с.

- Serge Naud, Martin Emond. Lime kiln control using simple advanced regulatory control strategy [Электронный ресурс]. - Режим доступа: http://www.topcontrol.com.

- Kurt E. Peray. The Rotary Cement Kiln. Second Edition. / Kurt E. Peray // New York: Chemical Publishing Co., Inc. 1986. – 389 pages. ISBN: 071313609X.

- Фадеев А.С. Автоматизация технологического процесса вспучивания керамзита во вращающейся печи: автореф. дис. … к.т.н. Самара, 2011. 20 с.

- Kurt E. Peray. Cement Manufacturer’s Handbook / Kurt E. Peray // California: California Historical Society, 1979. – 408 pages. ISBN: 0820603686.

- Шевченко А.В., Фадеев А.С. Постановка задачи автоматизации двухбарабанной печи производства керамзита. Традиции и инновации в строительсте и архитектуре. Самара, 2014. 490-493 с.