Различные виды рудного сырья в т. ч. железорудного (ЖРС), добываемого в шахтах и рудниках Украины,

являются основным и устойчивым источником

пополнения валютных запасов страны [1].

Для сохранения на мировом рынке приоритета украинского

ЖРС необходимо постоянное сдерживание

естественного, в связи с понижением уровня (глубин)

добычи, процесса повышения себестоимости добываемого

сырья [2].

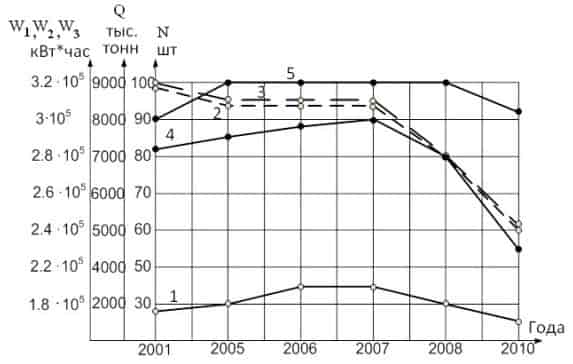

К сожалению, в последние десятки лет показатели

функционирования ВШТ в железорудных шахтах Украины (рис. 1), да и большинства зарубежных [2],

неутешительны.

Так, при уменьшении в 2010 году по сравнению

с 2008 годом объемов грузоперевозок в подземных

выработках шахт крупнейшего в стране комбината

ПАО «Криворожский железорудный комбинат» на

36% потребление электрической энергии за этот

период времени уменьшилась лишь на 50%. Такие,

как впрочем, и ряд других показателей функционирования

ВШТ не могут удовлетворить горных

технологов, предпринимающих меры по повышению

эффективности добычи ЖРС [2].

Из 20-ти видов рудничных электровозов, выпускаемых

машиностроительными предприятиями

Украины, в железорудных шахтах эксплуатируются

лишь контактные виды сцепной массой 14-ть и

10-ть тонн [3]. Основным недостатком этих, как,

впрочем, и других типов отечественных контактных

электровозов являются:

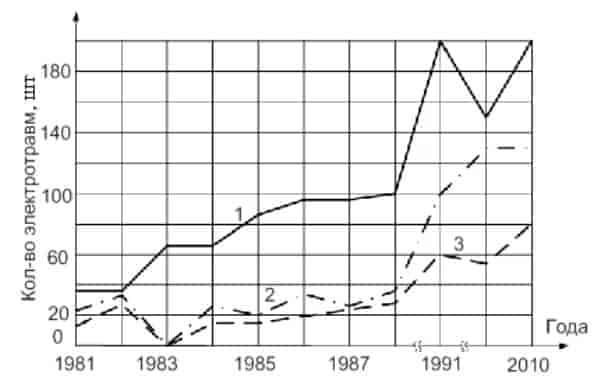

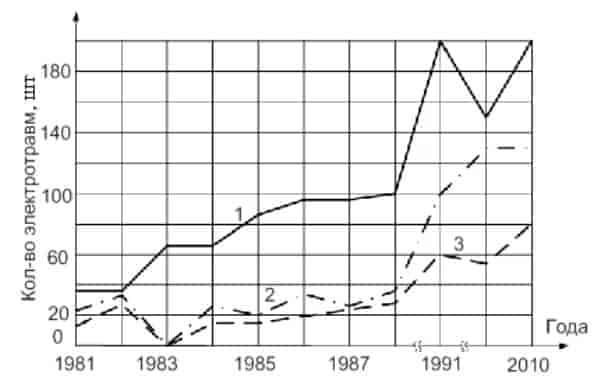

– повышенная опасность поражения горнорабочих

электрическим током при несанкционированном, но

реально возможном прикосновении их к контактному

проводу, который по технологии проходки горных

выработок имеет высоту подвески в местах погрузки

ЖРС около 2,2 метра (рис. 2);

– недостаточная сцепная масса, которую необходимо

увеличить до 16 т.

Вышеотмеченные задачи в той или иной мере решались

в различные временные периоды развития ВШТ

[4]. В частности, следует отметить достаточную

активность в проведении изыскательных работ по разработке конструкций шахтных электровозов таких

отечественных предприятий, как Дружковский машиностроительный

завод, ГП НПО «Электровозостроение»

(г. Днепропетровск), ПАО «Завод Амплитуда»

(г. Донецк), а также коллективов учёных национального

горного университета (г. Днепропетровск), Криворожского

национального университета, Научно-исследовательского

горнорудного института (г. Кривой

Рог) и ряда других научных учреждений [5].

Рисунок 2 – Динамика изменения электротравматизма на

внутришахтном электровозном транспорте железорудных

предприятий Украины с подземным способом добычи

железой руды: 1 – общее количество электротравм;

2, 3 – электротравмы соответственно со смертельным

исходом, и при касании контактного провода в местах

погрузки и выгрузки ископаемых

Известно ряд исследований в направлении устранения

основного очага поражения горнорабочих при

эксплуатировании ВШТ – контактного провода (КП)

в местах погрузки-разгрузки полезных ископаемых. В

решении этой проблемы просматривается несколько

направлений вектора исследований [5]. Так в работе

[6] предлагается решить проблему изъятия КП в

местах погрузки путём применения на электровозе

кабельного барабана, позволяющего подключаться

электровозу для питания к независимому источнику

в ортах и других выработках, опасных с точки зрения

поражения горнорабочих электрическим током.

Другим направлением были и есть работы по созданию

комбинированных видов шахтных электровозов:

контактно-аккумуляторных, получающих питание от

контактной сети в главных откаточных выработках и от

тяговых батарей в местах погрузки-разгрузки ЖРС [4].

В исследования [7] предлагалось автоматизировать

электровозную откатку путём создания в шахтах

специальных транспортных горизонтов.

В свою очередь в работах академика НАН Украины

Пивняка Г. Г. и его учеников предлагалось создать

шахтный электровоз с индуктивной передачей энергии

питания от тяговой сети к электровозу. Однако результаты

вышеприведенных, как равно и других необозначенных

исследований, несмотря на их актуальность,

не были реализованы в практику создания новых высокоэффективных

(в т. ч. энергоэффективных) и безопасных

в обслуживании образцов электровозов для

отечественных шахт и рудников. На некатегоричный

взгляд авторов, главной причиной такой ситуации было

то, что носители идей создания таких электровозов, по ряду причин не увидели того, что приоритет в разрешении

проблемы должен лежать, прежде всего, в создании

ТЭМК и уже на их базе электровозов, а не наоборот.

Именно такой подход был реализован фирмой

ASEA (Швеция) при создании линейки шахтных контактно-аккумуляторных

электровозов. Данные

типы электровозов успешно эксплуатировались в ряде

зарубежных рудников. Однако, в силу значительной

цены, приобретение их для шахт Украины, России и

других постоветских стран так и не состоялось.

Вместе с тем нельзя не отметить, что с позиций сегодняшнего

состояния элементной базы преобразовательной

техники и развития электромашиностроения

прогрессивные на тот период времени разработки, как

самих электровозов, так и их ТЭМК, фирмы ASEA

более, чем тридцатилетней давности нельзя признать

достаточно современными.

Отрадно, что работы по созданию ТЭМК требуемого

уровня эффективности для отечественных рудничных

электровозов возобновились как в Украине, так и

в России в начале 21 века.

В свою очередь, обобщая результаты как вышеприведенных,

так и ряда других, не так уж и многочисленных

исследований, подчеркнем, что, несмотря

на общую стратегию – создание энергоэффективного

ТЭМК, тактика реализации этой идеи различными

авторами подвергалась процессу варьирования. При

этом достаточно эффективного варианта, ТЭМК для

шахтных комбинированных электровозов с двумя независимыми

источниками питания: контактная сеть,

тяговые аккумуляторы, так и не получилось.

В связи с этим, в 2010–2011 годах ПАО «Электромашина»

(г. Харьков) совместно с коллективом учёных

ГВУЗ «Криворожский национальный университет»

и Кременчугский национальный университет им.

Михаила Остроградского по заказу ПАО «Криворожский

железорудный комбинат» был создан и прошёл

этап предварительных испытаний прототип шахтного

контактного электровоза К14 – К6А с ТЭМК: IGBT

преобразователь напряжения – тяговые асинхронные

электрические двигатели (ТАД). Вместе с тем, как

естественный процесс, в ходе испытаний проявились

и некоторые упущения, и в частности, в структуре схемотехнических

решений.

Однако, всё же главным недостатком, не позволяющим

достичь ожидаемой эффективности функционирования

новых видов шахтных электровозов на основе

эффективных по принципу преобразования электрической

энергии тяговых асинхронных электроприводов,

явилось естественное для ТАД, в отличие от двигателей

постоянного тока, жесткость их электромеханических

характеристик, а равно и тяговых комплексов в целом.

Последнее, без принятия соответствующих мер, не позволяет,

в частности, реализовать требуемый коэффициент

сцепления колёсных пар электровоза с рельсами,

что в условиях постоянной запыленности и обводненности

в условиях шахт естественно [4].

В свою очередь, как известно достижение требуемого

уровня «мягкости» тяговых электромеханических

характеристик искусственно достижимо для

ТАП с импульсными системами преобразования электрической

энергии питания тяговых двигателей. Для

этого необходимо лишь разработать соответствующий

алгоритм управления ИП.

Более того, в ряде научных изданий, как отечественных,

так и зарубежных, подобные вопросы, хотя

и по-разному, да и для разных целей в той или иной

мере рассматривались. Однако специфика

тяговых комплексов как многомодульных (в данном

случае двухмодульных, когда каждый модуль работает

параллельно на свою колесную пару) систем ТАП требует

своего индивидуального решения.

Цель и задачи исследования

Целью исследования является анализ, оценка, формализация

недостатков и разработка на этой основе

научно-обоснованных предложений по созданию эффективных

тяговых электромеханических комплексов

для новых типов отечественных рудничных электровозов

– контактно-аккумуляторных с оптимальными

по уровню жёсткости электромеханическими характеристиками

их тягового асинхронного комплекса.

Для достижения цели в данном исследовании были

поставлены для следующие научные задачи:

– обоснование и разработка синергетической

структуры с двумя источниками питания тягового

электромеханического комплекса для контактно-аккумуляторного

шахтного электровоза;

– разработка закона управления тяговым комплексом

с асинхронными электрическими двигателями

для получения требуемых по уровню жесткости – мягких

электромеханических характеристик.

Разработка структуры тягового

электромеханического комплекса шахтного

контактно-аккумуляторного электровоза

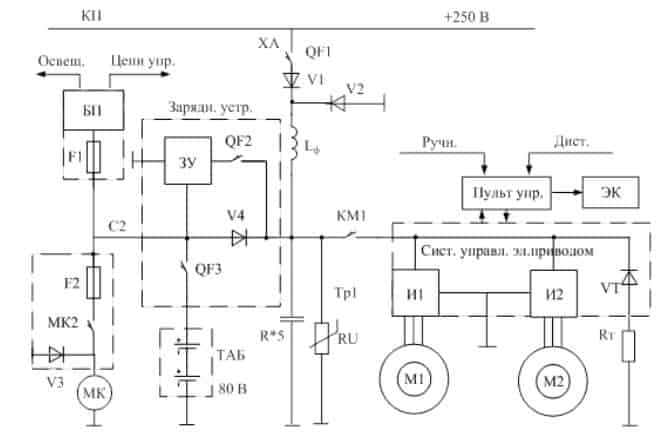

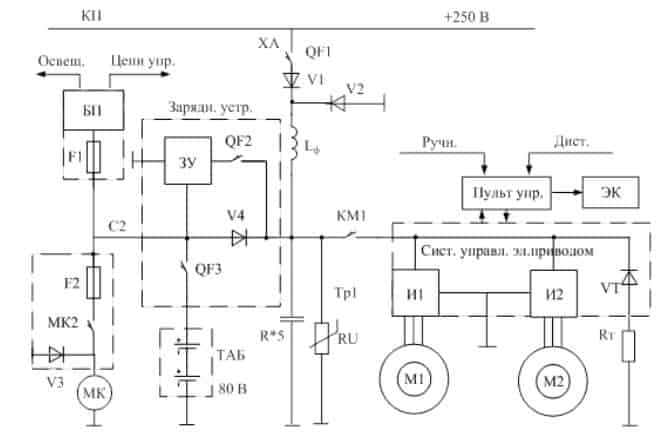

Авторский вариант упрощенной схемы ТЭМК контактно

– аккумуляторного электровоза с асинхронными

тяговыми электрическими двигателями (ТАД)

приведен на рис. 3.

Основными блоками тягового комплекса двоосного

шахтного электровоза являются: пульт управления,

система управления электроприводом с инверторами

И1, И2 и тормозным чоппером VT, блок питания цепей

управления и освещения БП, зарядное устройство ЗУ,

аккумуляторная батарея АБ, тяговые асинхронные

двигатели М1, М2.

Входной фильтр выполняется отдельным блоком

и состоит из индуктивности L и емкости. Кроме этого

в состав блока фильтра включены запирающий диод,

обратный диод, ограничитель перенапряжений.

Ограничитель перенапряжений исключает появление

опасных перенапряжений на конденсаторах, в том

числе возникающих при резонансном заряде конденсаторов.

При этом не требуется схема предварительного

заряда конденсаторов через резистор и потери

рабочего времени на заряд.

Двигаясь по главным выработкам, электровоз работает

в контактном режиме, получая питания от

контактного провода КП через токосъемник ХА. Далее

через автоматический выключатель QF1 напряжение

питания поступает на входной фильтр, который является

общим для системы управления электроприводом

и зарядного устройства.

Рисунок 3 – Упрощённая электрическая схема шахтного контактно-аккумуляторного

электровоза

Выводы

Существующие виды тяговых электромеханических

систем, как и сами шахтные электровозы, не удовлетворяют

современным требованиям горнорудных

производств и требуют замены на эффективные и безопасные

в эксплуатации виды – контактно-аккумуляторные

электровозы с энергоэффективными асинхронными

тяговыми электротехническими комплексами.

Для достижения достаточной эффективности

тяговых электромеханических комплексов для новых

отечественных видов рудничных электровозов – контактно-аккумуляторных

с тяговыми асинхронными

электрическими двигателями и IGBT преобразователями

в направлении достижения требуемого уровня

мягкости тяговый электромеханических характеристик

асинхронных двигателей и комплекса в целом целесообразно

использование закона академика Костенко М. П.

для построения соответствующего алгоритма управления

напряжением питания тяговых асинхронных электрических

двигателей.

Перечень ссылок

1. Шидловський, А. К., Півняк Г. Г., Рогоза М. В., Випанасенко С. І. Геоекономіка та геополітика України [Текст] : навч. пос. /

А. К. Шидловський, Г. Г. Півняк, М. В. Рогоза, С. І. Випанасенко. – Д.: Національний гірничий університет, 2007. – 282 с

2. Бабец, Е. К. Сборник технико-экономических показателей горнодобывающих предприятий Украины в 2009 – 2010 гг. Анализ

мировой коньюктуры рынка ЖРС 2004–2011 гг. [Текст] / Е. К. Бабец, Л. А. Штанько, В. А. Салганик и др. – Кривой

Рог: Видавничий дім, 2011 – 329 с

3. Бутт, Ю. Ф. Шахтный подземный транспорт: справочное издание. Шахтный локомотивный и рельсовый транспорт. Т. 1

[Текст] / Ю. Ф. Бутт, В. Б. Грядущий, В. Л. Дебелый, А. Н. Коваль, А. Л. Фурман, В. М. Щука, В. А. Яценко; под общ. ред.

Б. А.Грядущего. – Донецк: «ВИК», 2009. – 481 с.

4. Волотковский, С. А. Рудничная электровозная тяга [Текст] / С. А. Волотковский. – М.: Недра, 1986. – 389 c.

5. Карагаев, В. И., Хаймин А. Д., Быстров С. А. Применение кабельного барабана для электропитания электровоза в ортах.

В сб. Безопасность и надёжность электроснабжения горнорудных предприятий [Текст] : тез. докл. и сооб. III-й Всес. науч.-тех.

конф. / В. И. Карагаев, А. Д. Хаймин, С. А. Быстров; под общ. ред. А. В. Николайчука // Электробезопасность на

горнорудных предприятиях чёрной металлургии. – Днепропетровск, 1988. – С. 104–105.

6. Бинус, М. С. Повышение надёжности и электробезопасности работы электровозной откатки шахт. В сб. Безопасность

и надёжность электроснабжения горнорудных предприятий [Текст] : тез. докл. и сообщ. III-й Всес. науч.-тех. конф. /

М. С. Бинус, В. И. Кунин, В. Ф. Кобевник; под общ. ред. А. В. Николайчука // Электробезопасность на горнорудных

предприятиях чёрной металлургии СССР. – Днепропетровск, 1988. – С. 23–26.

7. Оат, Г. П. Промышленные испытания аппаратуры автоматического вождения шахтных поездов [Текст] / Г. П. Оат,

Н. И. Литун, В. Н. Дардалан // Уголь. – 1980. – № 11. – С. 38–39.

8. Bertil, O. Computer-controller ore transformation at the LKAB mine in Kiruna [Text] / O. Bertil. – Sweden Information of ASEA,

1979. – 212 p.