ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА ПОДДЕРЖКИ ПРИНЯТИЯ РЕШЕНИЙ В УПРАВЛЕНИИ АВТОМАТИЗИРОВАННЫМИ ТЕХНОЛОГИЧЕСКИМИ КОМПЛЕКСАМИ МЕХАНООБРАБОТКИ

С.В. Лаздынь, А.И. Секирин

Источник: Сборник трудов ІХ международной научно-технической конференции “Машиностроение и техносфера ХХІ века”. – Том 2. - Донецк: ДонНТУ. – 2002. - С. 40-44

New approach in management of automated technological complexes for mechanical processing on the base of joint using genetic algorithms and object-oriented models is offered. Functional structure of intelligence system for decision support in management of such complexes is developed.

С внедрением в машиностроительное производство прогрессивных технологий все шире применяются станки с числовым программным управлением (ЧПУ), промышленные роботы (ПР), гибкие производственные модули (ГПМ), а также оборудование обеспечивающее перевозку и хранение заготовок и инструмента: автоматизированный транспорт (робокары, роботизированные тележки), автоматизированная складская система. В зависимости от решаемых производственных задач вышеприведенное оборудование в различных компоновочных вариантах образует автоматизированный технологический комплекс (АТК).

АТК представляет собой сложный динамический объект, функционирующий в условиях неполной информации и неопределенности. При создании и эксплуатации АТК одной из главных является задача оперативного управления функционированием технологического и транспортно-складского оборудования и синхронизации материальных потоков. Эффективное управление оборудованием АТК может быть достигнуто за счет применения оптимального расписания, которое позволяет организовать согласование во времени и пространстве движение материальных потоков в производственной системе[1]. Однако, в общем виде данная задача не решена. Метод полного перебора для получения оптимального решения на практике не применяют, так как сроки получения расписаний превышают допустимые.

Для получения приемлемых расписаний в допустимые сроки в настоящее время применяются эвристические методы, построенные на использовании различных правил-продукций запуска деталей в обработку. Работа продукционной системы состоит из последовательности итерации "иденти¬фикация — действие". Идентификация основана на сопоставлении условий из левой части правила продукции с содержанием базы данных. Каждое выбранное действие вызывает изменение во множестве фактов, что необходимо учитывать при идентификации следующего по порядку правила.

Примером может служить система «ОПМЗ» [2], основанная на использовании объектно-продукционной модели знаний для управления в реальном времени производственными и организационными комплексами и информационно-управляющая система АТК зачистки карточек и нанесения рисунка на них [3], использующая продукционную управляющую модель, составленную по рекомендациям экспертов. К основным недостаткам подобных систем следует отнести высокую степень упрощений и допущений.

Для получения близких к оптимальным расписаний в допустимые сроки предлагается совместное использование генетических алгоритмов (ГА) и объектно-ориентированной модели АТК.

В основу генетических алгоритмов положено эволюционное развитие и наследование биологических клеток (хромосом) [4]. В процессе работы генетический алгоритм формирует множество возможных решений (популяцию хромосом). Предлагается использовать двухуровневое представление хромосом, что позволит варьировать не только последовательностью запуска партий деталей, но и размерами этих партий [6]:

где mi и ki – натуральные числа, биты хромосом, N – размер популяции.

Первый (или верхний) уровень хромосом кодирует различные варианты последовательностей запуска деталей по их типам на технологический участок. Каждой хромосоме первого уровня сопоставляется хромосома второго уровня, в которой содержится информация о величине партий запуска для каждого типа детали. Начальные решения (хромосомы первой популяции) формируются случайным образом, затем генетический алгоритм производит перебор очередности и размеров партий запуска, поступающих в обработку.

Для получения вариантов расписания в виде последовательности событий и его основных показателей (длительность технологического цикла, коэффициенты загрузки оборудования, длительность простоев оборудования и т.д.) предлагается использовать разработанную объектно-ориентированную модель АТК [5]. Учитывая модульный принцип построения АТК, в качестве объектов моделирования выбраны: гибкий производственный модуль и транспортный модуль с системами управления, автоматизированный склад с системой управления и систему управления АТК. Для указанных элементов были сформированы классы и соответствующие объекты: гибкий производственный модуль, транспортный модуль, склад, диспетчер событий, система управления.

В процессе моделирования происходит взаимодействие вышеуказанных моделей через диспетчер событий (ДС). ДС компонует очередь команд, из которой они попадают модулям адресатам. Получив команду, модуль вызывает соответствующую функцию, которая рассчитывает время окончания события, вызванного командой. После чего модуль передает рассчитанное время окончания события в ДС, который в свою очередь передает его в систему управления (СУ). Реакцией на подтверждение совершения события является следующая команда СУ. Фиксация всех событий и команд происходит в выходной таблице модели АТК, которая является основой для формирования расписания.

В качестве критерия оптимальности составления расписания и оценки эффективности работы ГА возможно использовать наименьшее общее время выполнения производственной программы (длительность производственного цикла) или максимальную загрузку технологического оборудования при выполнении ограничений (сроков выпуска деталей), или по наименьшему отклонению от директивных сроков выпуска деталей (точно в срок).

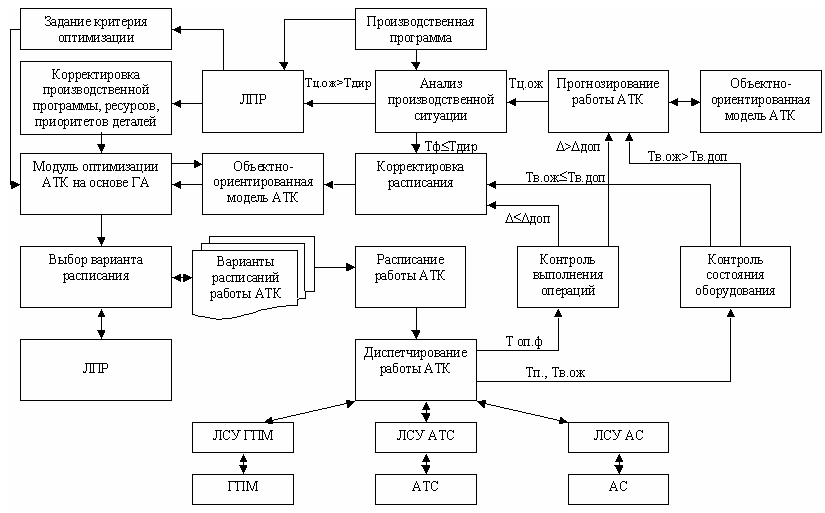

На базе предлагаемого подхода разработана структура интеллектуальной системы поддержки принятия решений в управлении АТК, функциональная схема приведена на рис. 1.

Рисунок 1 - Структура интеллектуальной системы поддержки принятия решений в управлении АТК

Управление работой АТК осуществляется блоком диспетчирования на основе ранее составленного расписания путем выдачи команд в локальные системы управления (ЛСУ) и получения сообщений об их выполнении. После завершения очередной операции производится контроль возникшего отклонения от расписания Δ сравнением его с допустимым отклонением Δдоп. Величина Δдоп для каждой операции определяется величиной резерва времени в расписании. Если Δ ≤ Δдоп, то производится корректировка расписания путем пересчета времен начала и окончания технологических операций без изменения их последовательностей. Так же постоянно контролируется состояние оборудования и в случае возникновения поломки анализируется время ожидаемого восстановления Тв.ож.. Если Тв.ож. ≤ Тв.доп., то также производится корректировка расписания без изменения последовательности операций.

В случае, если Δ > Δдоп или Тв.ож. > Тв.доп., то отклонение превысило резервы расписания и потребуется его переформирование с учетом сложившейся производственной ситуации. При этом сначала на объектно-ориентированной модели производится прогноз работы АТК и осуществляется контроль ожидаемых сроков изготовления деталей Тц.ож. путем сравнения их с директивными Тдир. Если Тц.ож. ≤ Тдир, то производится корректировка расписания. Когда прогнозируемое время изготовления больше директивного Тц.ож. > Тдир производится расчет нового расписания работы АТК с использованием модуля оптимизации на основе генетических алгоритмов (ГА). Причем, по желанию лица принимающего решение (ЛПР) может быть произведена корректировка приоритетов деталей, ресурсов АТК, производственной программы. ЛПР также может изменить ранее установленный критерий оптимизации расписания. Оценка полученных с помощью ГА решений производиться с использованием объектно-ориентированной модели АТК [6]. Выбор и утверждение окончательного варианта расписания работы АТК производиться ЛПР.

Программная реализация объектно-ориентированной модели и модуля поиска эффективного расписания работы АТК на базе генетического алгоритма выполнена с помощью языка визуального программирования Delphi 5.5. Экспериментальные исследования с использованием реальных производственных данных АТК подтвердили эффективность, полученных расписаний. Новые расписания близки к оптимальным (для сравнения применялся метод полного перебора, позволяющий получить оптимальное решение).

Проведенные исследования показали целесообразность и эффективность применения данного подхода в управлении автоматизированными технологическими комплексами. Применение интеллектуальной системы поддержки принятия решений позволяет получать близкие к оптимальным расписания в допустимые сроки.

Список литературы

1. Ямпольский Л., Банашак З., Хасегава К. и др. Управление дискретными процессами в ГПС. – Киев: Техника, 1992, 256 с.

2. Кравченко В.А., Бураков С.Б. Объектно-продукционная модель знаний для управления в реальном времени производственными и организационными комплексами. – Приборы и системы управления, 1997, №5. – с. 24-27.

3. Ахмедов М.А., Волчкевич Л.И., Ахмедов Ш.Б. Информационно-управляющая система ГПС зачистки карточек и нанесения рисунка на них. – Автоматизация и современные технологиии, 1997, №1. – с. 19-24.

4. Курейчик В.М. Генетические алгоритмы. Монография. Таганрог: Изд. ТРТУ, 1998, 242с.

5. Салли Шлеер, Стефан Меллор Объектно-ориентированный анализ: моделирование мира в состояниях. – Киев:Диалектика, 1993, 240 с.

6. Лаздынь С.В., Секирин А.И. Совершенствование методов управления автоматизированными технологическими комплексами механообработки на основе объектно-ориентированного подхода и генетических алгоритмов. // Научные труды Донецкого государственного технического университета. Серия: Вычислительная техника и автоматизация, выпуск 38. – Донецк: ДонГТУ, 2002.