МОДЕРНИЗАЦИЯ СИСТЕМЫ АВТОМАТИЧЕСКОГО РОЗЛИВА НА ПРЕДПРИЯТИЯХ ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ

Авторы: А.В. Дробитько, И.А. Тарасова;

Источник: Cборник материалов VIII Международной научно-технической конференции в рамках III Международного Научного форума Донецкой Народной Республики, 25 мая 2017г., г. Донецк / ГОУ ВПО "ДОННТУ", Фак. комп. наук и технологий ; редкол.: К.Н. Маренич и др. - Донецк : ДОННТУ, 2017. - С. 746–750. [Электронный ресурс]

Постановка проблемы. Пищевая промышленность является социально значимой отраслью, производящей продукты питания. Состояние пищевой промышленности ДНР характеризуется наличием нерешенных проблем, узких мест, препятствующих развитию её конкурентного потенциала. Остается высокой доля старых пищевых предприятий с низким технико-технологическим уровнем производства, не требующих высокой квалификации персонала. Рост цен на сырьё, а также низкая платежеспособность населения Донецкой Народной Республики поставили на грань выживания многие пищевые производства. Как следствие, конкурентный потенциал формируется крайне медленно не только между отдельными подотраслями, но и внутри них. Лишь отдельные крупные предприятия обладают конкурентным потенциалом, достаточным для устойчивого развития [1].

Ключевым фактором успеха для компании, занимающейся производством жидких продуктов, будь то питьевая и минеральная вода, алкоголь, газированные напитки, подсолнечное масло и технические жидкости, является обеспечение максимально высокого уровня качества данной продукции. Не последнюю роль здесь играет уровень используемых при производстве технологий, а также автоматизация процессов.

Современная линия розлива должна не только обеспечивать бесперебойную работу, но также предлагать конкурентные преимущества в области снижения расходов на производство, а также обеспечения высокого уровня качества производимой продукции [3].

С целью достижения успеха в конкурентной борьбе производители должны постоянно улучшать качество продукции и, по возможности, снижать цену. Эту задачу можно решать разными способами, например – совершенствованием технологии производства и оборудования. Одним из эффективных способов повышения качества продукции, доступных для системных интеграторов, а также собственных служб автоматизированных систем управления технологическим процессом предприятий, является более полная автоматизация всего производственного процесса. При этом использование современного оборудования существенно повысит надежность работы и сократит время простоев по причине отказа оборудования [2].

Цель статьи – устранение ряда конструктивных недостатков системы автоматического управления розливом на предприятиях пищевой промышленности за счет модернизации линии.

Для достижения поставленной цели необходимо осуществить анализ структуры автоматической линии розлива, а также её системы управления для выявления конструктивных недостатков. Устранение выявленных недостатков возможно при подборе микропроцессорного управляющего узла, а также проектировании мест расположения и выбора датчиков на линии автоматического розлива. Для работы была выбрана линия «РОЗМА 3000», так как она наиболее распространена на предприятиях с большим объемом выпуска продукции.

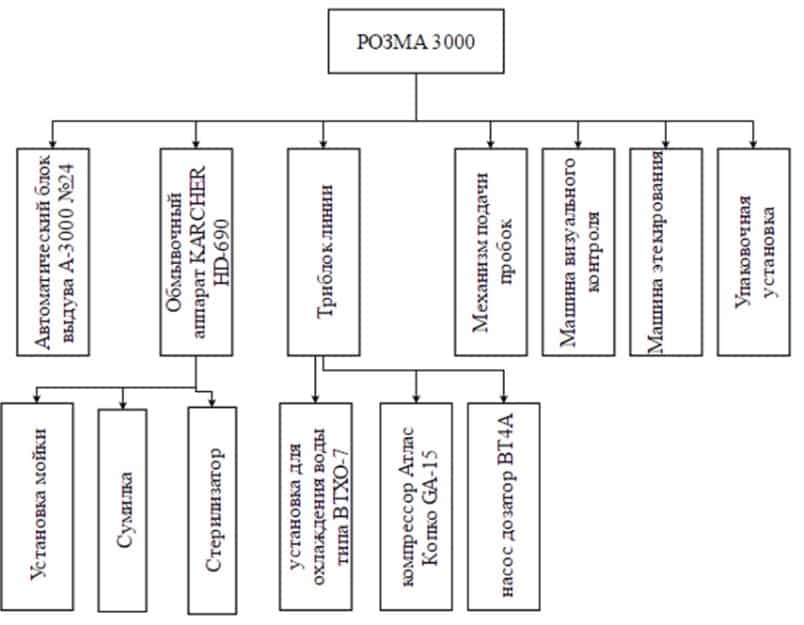

Анализ автоматической линии розлива. В ходе анализа была разработана структурная схема рассматриваемой автоматической системы розлива «РОЗМА 3000», представленная на рисунке 1.

Блок выдува А-3000 №24 предназначается для производства ПЭТ – бутылок из разогретых преформ методом вытяжки и двухстадийного выдува в трехместной пресс-форме. На оборудовании можно изготовить бутылки емкостью от 0,25 до 2,0 литров, производительностью 4000 бутылок в час.

Готовый блок проталкивает по столу вновь образованным блоком на транспортер термоусадочного модуля, в камере которого под действием горячего воздуха происходит усадка пленки.

После прохождения камеры блок обдувается вентилятором, пленка остывает и обтягивает блок, создавая упаковку, готовую к дальнейшей транспортировке.

Так же используется рольганг-накопитель, исключающий повреждения упаковки при переносе неостывшего блока вручную.

Автомат состоит из силовой установки, печи для разогрева преформ, автозагрузчика преформ, контейнера с терминалом управления.

Существенным недостатком этого блока является высокая трудоемкость обслуживания и ремонта, рентабельность при выпуске не более 4000 бутылок в час.

Рисунок 1 - Структурная схема автоматической системы розлива

Мощный аппарат высокого давления HD-690 с трехфазным двигателем без подогрева воды идеально подходит для коммерческого производства. Его недостатками являются только громоздкость и зависимость от оператора.

Установки охлаждения жидкости серии ВТХР специально разработаны и применяются для охлаждения воды (или других пищевых жидкостей), используемой при производстве продуктов питания, в случае, если ее расход через установку изменяется в циклическом режиме – от максимального до нуля. Но получение воды с нулевой температурой в пластинчатых или кожухотрубных теплообменниках сопряжено с риском ее замерзания и, соответственно, выходом из строя теплообменного оборудования.

Серия компрессоров GA 15 VSD является приемлемым решением для производства с переменной потребностью в сжатом воздухе. Посредством контроля давления на выходе техническое решение на основе регулируемой скорости привода (VSD) непрерывно изменяет подачу воздуха в соответствии с потребностью. Экономия энергии более 35 процентов воплощается в реальность благодаря динамическому диапазону регулирования и новому энергосберегающему циклу вентилятора [9]. Однако у данной серии есть значительный недостаток, у неё отсутствует система сбора диоксида углерода из канала обратного газа.

Насос-дозатор ВТ4А – это насос, который предназначается для точной дозировки заданного объема продукта.

Выбор микропроцессорного узла. Для устранения недостатков необходимо выбрать такой регулятор, конструктивно-техническое оформление которого удовлетворяло бы требованиям надёжности, работоспособности применительно к конкретным условиям производства.

Гидравлический регулятор не подходит для данной системы, так как его недостатками является: небольшой радиус действия, огнеопасность, зависимость рабочих характеристик от температуры, что крайне недопустимо.

Пневматические регуляторы так же не могут быть применены в связи с неудовлетворением требования пожаровзрывобезопасности и необходимости наличия сжатого воздуха соответствующего качества, а также сравнительно небольшой протяженности импульсных и командных линий.

Электрические регуляторы, наиболее широко распространенные в пожаровзрывоопасных помещениях, удовлетворяют требованиям рассматриваемого объекта. Положительной стороной этих регуляторов является то, что велика протяжённость командных и импульсных линий (более 300 м).

Выбор типа регулятора будет основываться на выборе наиболее дешевого и простого в эксплуатации регулятора, обеспечивающего при различных возмущениях в заданных пределах динамическую ошибку, время регулирования и статическую ошибку.

В промышленности наиболее часто применяют регуляторы непрерывного действия (И-, П-, ПИ- и ПИД-регуляторы).

И-регуляторы применяют на объектах, имеющих значительное самовыравнивание и малое время запаздывания. Для регулирования технологических величин на нейтральных объектах И-регуляторы не применяют, т.к. такие системы неустойчивы при любых значениях настроечных параметров.

П-регуляторы обладают быстродействием и работоспособны на инерционных объектах, но могут быть использованы лишь тогда, когда при изменении нагрузки объекта допустимо остаточное отклонение параметра от заданного значения.

ПИ-регуляторы имеют достаточное быстродействие, кроме того, способны выводить параметр на заданное значение, поэтому их применяют чаще других. Если объекты характеризуются большим запаздыванием и претерпевают значительные изменения нагрузки, П-и ПИ-регуляторы могут не справиться с обеспечением требуемого качества регулирования; в таких случаях используют ПИД-регуляторы [5].

Этапы модификации системы розлива. В работе выделены четыре основных этапа процесса модернизации.

Первый этап. Для данной системы, внедрить в линию ЭВМ с ПИД-контроллером ТРА-1200, данный контроллер наиболее подходит линии «РОЗМА 3000», так как при относительно низкой стоимости обладает широкими функциональными возможностями и высокой производительностью [4]. В следствии этого этектро- и термоклапаны системы станут наиболее устойчивые, а это в свою очередь позволит регулировать температуру автоматического блока выдува А-3000, что приведет к снижению брака.

Второй этап. Модернизация подачи газа СО2 на обмывочный аппарат KARCHERHD-690. Изначально, на данном аппарате подача газа регулировалась оператором вручную с помощью редуктора. После модернизации регулирование будет происходить с помощью клапана. Данный клапан будет работать под управлением контроллера ТРА-1200.

Третий этап. Внедрение системы сбора диоксида углерода из канала обратного газа компрессора Атлас GA-15. Датчики и клапаны данной системы также работают от контроллера ТРА-1200. Данный этап значительно снизит расход продукции и повысит ее качество.

Четвертый этап. Для точного нанесения этикетки в этикирующую машину могут быть встроены система донной ориентации бутылки, новый копир и комплект столиков с донной ориентацией, а также установлены 3 аппликатора AveryDennison с синхронизацией скорости. Но для этого необходимо провести полное обновление электрооборудования этикирующей машины и оснащение её всеми необходимыми датчиками и блокаторами, которые обеспечивают беспроблемную автоматическую работу, в частности, это датчики наличия/отсутствия бутылки и этикетки, датчики обрыва этикеточной ленты и т.д.

Выводы. Таким образом, в работе рассмотрены наиболее рациональные и современные методы модернизации автоматической системы розлива и из них выбраны наиболее подходящие для линии «РОЗМА 3000». Результаты показали, что модернизация позволила упростить работу оператора, снизить расходы и увеличить качество продукции, что в свою очередь обеспечит бесперебойную работу и конкурентное преимущество.

Литература

- Балашов, В.Е. Техника и технология производства пива и безалкогольных напитков. / В.Е. Балашов, В.В Рудольф – М.: Легкая и пищевая промышленность, 1981. – 248 с.

- Ермолаева, Г.А. Технология и оборудование производства пива и безалкогольных напитков: Учеб. для нач. проф. образования. / Г.А. Ермолаева, Р.А. Колчева – М.: ИРПО; Изд. центр «Академия», 2000. – 416 с.

- Перегудов, Ф.И. Основы системного анализа. 3-е изд., исп. и доп. / Ф.И. Перегудов, Ф.П Тарасенко Томск: НТЛ, 2000. – 352 с.

- Программируемые контроллеры [электронный ресурс] // Stela: [сайт]. [1992-2015]. http://www.ste.ru/siemens/pdf/rus/S7-1200_2014.pdf

- Федоров, Ю.Н. Справочник инженера по АСУТП. Проектирование и разработка. / Ю.Н. Федоров – М.: Инфра-Инженерия, 2008. – 928с.

alexandra.drobitko

alexandra.drobitko

alexandra.drobitko@yandex.ua

alexandra.drobitko@yandex.ua