АВТОМАТИЗАЦИЯ ДИСПЕТЧЕРИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

Авторы: Мусаев А.А., Шерстюк Ю.М.;

Источник: Мусаев А.А., Шерстюк Ю.М., Автоматизация диспетчеризации производственных процесов промышленных предприятий // Автоматизация в промышленности. — 2003. — №9. — С. 70-87. [Электронный ресурс]

Введение. Одной из основных тенденцией развития систем диспетчеризации производственных процессов является расширение их функциональности в сочетании с интенсивной автоматизацией на основе новейших информационных технологий. По существу, речь идет о переходе от традиционной диспетчерской, ориентированной на задачи эпизодического распределения материальных или энергетических потоков, к мощным аналитическим центрам оперативного управления всей производственной деятельностью предприятия. При этом предполагается, что единый центр оперативного управления, оснащенный автоматизированной системой диспетчеризации (АСД), осуществляет решение таких задач, как:

- глобальный мониторинг производственной ситуации, осуществляемый в реальном масштабе времени;

- получение и обработка исходных данных и указаний от верхнего (стратегического)звена управления предприятием;

- оперативное корректирующее управление материальными и энергетическими потоками в соответствии с изменениями производственной ситуации и указаниями вышестоящего звена управления;

- оперативное корректирующее управление запасами и производственными ресурсами;

- мониторинг и управление качеством производства;

- контроль и, при необходимости, корректирующее воздействие по управлению отдельными, наиболее важными технологическими установками (ТУ);

- прогностический анализ возникновения сбоев, отказов и аварийных ситуаций и формирование демпфирующих корректирующих управлений;

- мониторинг и контроль экологической ситуации на предприятии и в его окрестностях;

- автоматизированное накопление и хранение производственного опыта в информационном хранилище и т.п.

Необходимость в создании мощного единого аналитического центра оперативного управления осознавалась и ранее и определялась общими положениями системного подхода к организации процесса управления производством. Наличие сильных взаимосвязей и взаимозависимостей между отдельными технологическими процессами (ТП) единого производственного цикла однозначно указывало на необходимость построения иерархической системы оптимизации управления производственным процессом в целом. При этом, в соответствии с системным подходом, отдельные технологические установки могут работать в экономически неоптимальных режимах, поскольку их загрузка и режимы эксплуатации должны согласовываться с оптимизационными решениями на уровне всего производства с учетом указанных взаимосвязей и различных факторов влияния. Иными словами, оптимизация работа каждой ТУ должна приводить к субоптимальным решениям, учитывающим совокупность ограничений, полученных с вышестоящего уровня оптимизации, охватывающего весь производственный цикл предприятия.

В свою очередь, формирование иерархической системы оптимизационного управления требует наличия АСД, функционирование которой обеспечивается:

- системой тотального мониторинга производственных процессов;

- единым информационным хранилищем;

- автоматизированной системой визуализации и интерпретации данных;

- автоматизированными СППР;

- многоканальной телекоммуникационной системой и т.п.

Очевидно, что создание АСД представляет собой крайне сложную организационную и техническую задачу, решению которой должно предшествовать формирование единого информационного пространства предприятия, построение системы тотального мониторинга производственной ситуации, включающую в себя систему мониторинга параметров материальных потоков (товарных и промежуточных нефтепродуктов) и т.п.

Разработкой унифицированных диспетчерских центров в настоящее время занимается целый ряд крупнейших научно-производственных корпораций. В частности, на рисунке 1 представлен внешний вид такого центра, предлагаемый компанией Yokogawa. Одновременно формируются разнообразные решения по построению системы оперативного управления для стандарта MES (Manufacturing Execution Systems). Большинство предлагаемых решений достаточно легко интегрируются во вновь создаваемые производства.

Однако для большинства отечественных промышленных предприятий, обладающих развитыми разнородными информационными системами и средствами промышленной автоматизации, адаптация готовых решений представляет собой крайне сложную и дорогостоящую задачу, требующую существенной перестройки самого производственного процесса.

В связи с этим при построении АСД более привлекательным оказывается подход, основанный на формировании оригинальных решений с использованием унифицированных информационных платформ, предлагаемых рядом фирм-производителей программных продуктов.

1. Автоматизация диспетчеризации и развитие средств ЭВТ. Исторически проблема автоматизации службы диспетчеризации непосредственно связана с развитием средств электронно-вычислительной техники (ЭВТ).

В 60-80-х годах возникла тенденция к созданию централизованных систем управления производством на основе больших вычислительных комплексов (БЭСМ, ЭВМ серии ЕС). Автоматизация управления ТП проявлялась в создании автоматических линий из универсального и специализированного оборудования, в автоматизации функций, связанных с отдельными технологическими процессами и с объединением отдельных технологических участков. В области управления предприятием был пройден путь от автоматизации планово-экономических, бухгалтерских и учетных функций до создания автоматизированных систем управления производственной деятельностью предприятия.

Очевидные недостатки создания АСУ предприятий (АСУП) на базе централизованных вычислений и вычислительных центров коллективного пользования привели к тому, что, с появлением техники персональных ЭВМ (ПЭВМ) в 80-90гг., акцент работ по автоматизации управления был перенесен на создание локальных (позже ñ групповых) автоматизированных систем (АС), предназначенных для решения частных задач по управлению производственной деятельностью. Малогабаритные, надежные и эргономичные ПЭВМ широко применяются для создания автоматизированных рабочих мест (АРМ) для решения как задач учета, планирования, документирования, так и для решения как задач учета, планирования, документирования, так и для контроля состояния отдельных узлов и агрегатов технологического оборудования и управления ими.

По мере роста вычислительной мощности ПЭВМ, развития средств их комплексирования в вычислительные сети начинают создаваться групповые информационные системы, действующие в рамках отделов, управлений, служб и образующие офисную составляющую АС предприятия, а также комплексные (интегрированные) АС мониторинга и управления технологических установок и процессов, образующие производственную составляющую. При этом офисные АС, представляющие собой информационные системы на базе файл-серверных, а позже ñ клиент-серверных технологий, традиционно относят к АСУП, а производственные ñ к АСУ технологическими процессами (АСУТП). При этом уровень диспетчеризации, как центральный, связующий элемент оперативного управления производством, оказался в ´пограничнойª зоне между сложившимися организационными структурами АСУП и АСУТП. Возникли мощные дезинтеграционные процессы в области промышленной автоматизации, обусловленные разнородностью состава внедряемых АС, организационной разобщенностью служб автоматизации (АСУП и АСУТП), недостаточным сниманием к целостности главного объекта управления ñ производственного процесса. В результате возникли существенные трудности в области автоматизации среднего (оперативного) звена управления (MES-уровня), центральным элементом которого являются процессы диспетчеризации, т.е. процессы, координирующие и связывающие воедино весь цикл управления производством.

Последующее развитие отдельных направлений промышленной автоматизации связано с созданием сетевых структур и существенным ростом объемов доступной памяти и быстродействия ПЭВМ, позволившим вновь вернуться к идее создания автоматизированного предприятия, охватывающего весь вышеуказанный производственный цикл на основе его централизованного управления. При этом существенно возросла возможность автоматизации оперативного звена управления - диспетчеризации.

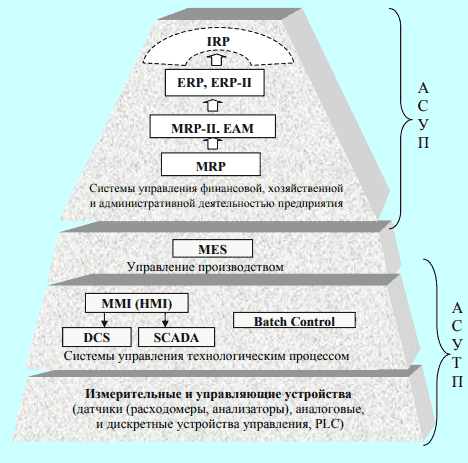

2. Диспетчеризация как связующее звено уровней автоматизированного управления предприятием. К настоящему времени сформировалось схема разделения структуры промышленного предприятия на уровни стратегического, оперативного и технологического управления. Процесс диспетчеризации представляет собой центральный элемент связующего уровня оперативного управления. Применительно к большинству промышленных предприятий вся совокупность используемых АС соотносится с пирамидальной моделью [3,4], показанной на рисунке 2.

Рисунок 2 - «Пирамидальная» модель слоев АС промышленного предприятия

Попытки унификации технологий управления на указанных уровнях привело к возникновению ряда стандартов, представленных на том же рисунке 2. Описание этих стандартов управления представлено в таблицах 1 и 2.

Важнейшим этапом построения централизованной АСД является интеграция существующих АСУ и информационных систем. В силу описанной выше, исторически сложившейся ситуации с составляющими АСУП и АСУТП, под интеграцией в контексте совершенствования систем автоматизированного управления предприятиями в большинстве случаев понимается их объединение [3-6]. В терминах «пирамидальной» модели указанная интеграция означает сопряжение систем ERP, MRP и их современного варианта в виде IRP с MES, а MES ñ с HMI (SCADA и DCS). Таким образом, по сути именно диспетчеризация становятся связующим звеном между АСУП и АСУТП.

Таким образом, проблема автоматизации процесса диспетчеризации во многом определяется вопросами интеграция АСУ предприятия.

Таблица 1. Наименования типов АС, используемых в контексте АСУП

| Аббревиатура | Краткая характеристика |

| ERP (Enterprise Resource Planning) | Планирование Ресурсов Предприятия. Ориентированы на бизнес- процессы предприятия. Основные задачи: |

| ERP II (Enterprise Resource & Relationship Processing) | Управление ресурсами и взаимоотношениями предприятия. Дополняет ERP с позиций выхода предприятия во внешний мир. |

| MRP II (Material Requirement Planning) | Планирование Потребностей в Материалах. Ориентированы на технологические подразделения предприятия. Основ- ные функции: бизнес-планирование, планирование продаж и операций, объемно-календарное планирование, планирование потребности в материалах, планирование потребности в производственных мощностях. Помимо MRP, включает: планирование потребности в производственных мощностях (CRP ñ Capacity Requirement Planing) статистическое управление складскими запасами (SIC ñ Statistical Inventory Control)) |

| EAM (Enterprise Asset Management) | Управления Основными фондами Предприятия. Предлагают наиболее оптимальные и сбалансированные решения в об- ласти управления производственными ресурсами и максимизации экс- плуатационной готовности фондов. |

| MRP (Manufacturing Requirement Planning) | Планирование Ресурсов Производства. Решение задач организации производства на отдельном участке (цехе, установке). В основе ñ использование BOM (Bill of material): состав изделия, спецификация, перечень сборочных узлов и компонент, рецептура, формула, рецепт, список ингредиентов и т.д. |

| IRP (Intelligent Resource Planning) | Интеллектуальное планирование ресурсов. Являются развитием ERP и MRP II, характеризуются динамической адаптацией к изменяющимся задачам предприятия и оперативным взаимодей- ствием с поставщиками и потребителями. |

| MES (Manufacturing Execution Systems) | Исполнительные системы производства. Находятся на уровне технологического процесса, но с технологией напрямую

не связаны. Основные задачи:

|

Согласно [7], интеграция АС включает в себя следующие аспекты:

- технический ñ организация передачи данных с одного уровня системы автоматизации на другой, выбор аппаратно-программных средств, позволяющих объединить разнородные подсистемы;

- информационный ñ решение задачи по определению набора данных, которые можно взять с одного уровня автоматизации и которые будут полезны на других уровнях;

- организационный ñ изменение зон ответственности подразделений и отдельных должностных лиц, переосмыслению роли, задач и методов работы управленческого персонала в едином информационно-управлеческом пространство.

Таблица 2. Наименования типов АС, используемых в контексте АСУТП

| Аббревиатура | Краткая характеристика |

| DCS (Distributed Control Systems) | Распределенные Системы Управления (фирмы Fisher-Rosemount,

Honeywell, Foxboro, Asea, Brown-Bovery, Bailey Controls, JohnsonYokogawa

и др.)

Системы управления распределенной производственной средой в

масштабах установки или цеха. Стандартная DCS состоит их отдельных

узлов (на основе PLC), объединенных в сеть по интерфей- сам. Каждый узел выполняет одну или несколько задач: |

| SCADA (Supervisory Control and Data Acquisition) | Диспетчерское (оперативное) Управление и Сбор Данных (фирмы Intellution, Wonderware, Allen Bradley, Siemens, Mitsubishi и др.). Отличаются от DCS функциональной разнородностью узлов, про- граммной реализацией функций контроля и управления, архитектурой (клиент-серверная, многозвенная), большей ориентацией на удобства оператора. |

| MMI (Man Machine Interface), HMI (Human MI) | Человеко-Машинный интерфейс. Обобщающее название для SCADA и DCS. |

| Batch Control | Последовательное управление. Концепции и понятия последовательного управления определены в стандарте S88.01, Models and Terminology комитета ISA (1995г.). Позволяют оптимизировать производственный цикл (необязательно замкнутый) в последовательно непрерывных отраслях (в т. ч. нефтеперерабатывающей) на основе математических моделей и алгоритмов. |

| PLC (Programmable Logic Controllers) | Программируемые логические контроллеры. |

Применительно к иерархически организованной системе управления предприятием диспетчеризация требует как горизонтальной, так и вертикальной интеграции. В общем случае горизонтальная интеграция предполагает объединение АС одного уровня, а вертикальная ñ разных (смежных). При этом горизонтальная интеграция предполагает объединение между собой всех автономных систем автоматизации технологических и производственных процессов, а также административных отделений цехового уровня в единую информационную сеть, что обеспечивает необходимый обмен данными в реальном масштабе времени между всеми подразделениями основного и вспомогательного производства.

Вертикальная интеграция базируется на организации потоков информации от нижнего уровня (датчиков и контроллеров технологического оборудования) во внутренние вычислительные сети цехов и участков, а далее ñ в вычислительные сети АСУП. Данная задача решается путем объединения промышленных и административных сетей. Основная цель вертикальной интеграции ñ устранение препятствий на пути информационных потоков между уровнями АСУП и АСУТП с целью оперативного обмена данными.

3. Особенности проблемы автоматизированной диспетчеризации на промышленных предприятиях. В общем случае, основным назначением АСД является обеспечения высокой координации действий подразделений предприятия на оперативном уровне. Однако решение данной проблемы оказывается связанным с необходимостью интеграции всех функций оперативного управления, и, прежде всего, диспетчеризации, в единую интегрированную автоматизированную систему управления (ИАСУ).

В целом под ИАСУ понимается человеко-машинная система, связывающая решение задач управления экономикой предприятия, административной деятельностью, исследованиями конъюнктуры рынка, реализацией товаров, с задачами организации и управления производственными процессами. Создание и развитие ИАСУ требует решения целого ряда проблем, краткая характеристика которых приведена в таблице 3. Сложность решения проблемы интеграции обусловлена не только вопросами сопряжения крайне разнородных по своей конструкции АС, но и необходимостью учета потенциальной динамики версий и поколений АС, которая в условиях большого предприятия достаточно велика.

Интегрированные АСУ являются качественно новым уровнем развития управления промышленными предприятиями. Важнейшими свойствами современного предприятия, с позиций создания АСД, являются:

- многоуровневая иерархическая структура, каждый уровень которой характеризуется множеством состояний и собственными критериями функционирования;

- высокая степень автоматизации контроля и регулирования технологических параметров, связанная с высокой производительностью установок и агрегатов, напряженностью режимов протекающих технологических процессов (высокими температурами и давлениями, большими скоростями протекания процессов);

- многотоннажность производства, сложность технологических схем и установок.

Перечисленные свойства вызывает ряд проблем, связанных с построением АСД, среди которых следует указать множественность требований к ИАСУ со стороны ее потенциальных пользователей, сложный характер взаимосвязей в многоуровневой структуре управления предприятием, динамичность среды погружения ИАСУ, а также порядковый разброс темпов наступления отслеживаемых событий для АСУП и АСУТП.

Таблица 3. Проблемы, решаемые при создании ИАСУ

| Проблема | Характеристика проблемы |

| Комплексное совершенствование | Обеспечение условий для взаимосвязанного и согласованного управления организационно-экономическими процессами и ТП. Оптимизация принятия решений по системе в целом. |

| Декомпозиция объекта | Разделение объекта автоматизации на части, позволяющие осуществить эффективную автоматизацию каждой из них и автоматизируемой системы в целом. |

| Декомпозиция целей | Построение дерева целей и установление для группы взаимосвязанных целей критериев интеграции, определяющих степень согласованности функционирования отдельных частей ИАСУ. |

| Межуровневая и внутриуровневая интеграция | Установление рациональных способов организации взаимосвязи и взаимодействия частей одного иерархического уровня и различных уровней. |

| Совместимость | Обеспечение совместимости средств технического, программного, информационного обеспечения ИАСУ. |

| Повышение эффективности системы | Увеличение эффективности ИАСУ по сравнению с суммарной эффективностью автономно функционирующих АС. |

| Полная реализация задач автоматизированного управления | Расширение границ постановки задач управления по сравнению с за- дачами обработки данных. Задачи в ИАСУ должны охватывать все фазы управления: измерение, учет, контроль, анализ, выработка управляющего воздействия. |

| Адаптивность | Возможность перехода к эффективному функционированию в условиях меняющихся целей и ресурсов. |

| Выбор средств реализации | Анализ и выбор средств реализации, обеспечивающих создание в приемлемые сроки компонентов ИАСУ и их совместимость. |

| Согласование компонентов ИАСУ | Выбор согласованных параметров точности, достоверности информации, производительности и надежности взаимодействующих компонентов ИАСУ, обеспечивающих достижение цели. |

| Координация и управление частями ИАСУ | Организация управления обменом и распределением ресурсов. Согласование целей и критериев функционирования локальных компонентов. |

| Методическое обеспечение ИАСУ | Формирование общих требований к ИАСУ, к разработке норм и правил классификации, технологии разработки, внедрения и эксплуатации систем, к составу и содержанию документации. |

4. Современные представления об облике системы автоматизированной диспетчеризации промышленного предприятия. На сегодня наивысшей степени интеграции АС выступает автоматизированное предприятие (АП), в котором АС диспетчеризации охватывает весь производственный цикл. При этом предполагается, что АСД автоматизированного предприятия обеспечивает полный охват системами HMI (MMI) всего технологического оборудования основного и вспомогательного производства, всех его наблюдаемых (контролируемых) и управляемых параметров. Автоматизированная диспетчеризация должна осуществлять информационное взаимодействие функций внутриуровневых и межуровневых контуров управления. Кроме того, на АСД АП возлагаются функции регистрации всеобъемлющего контроля качества сырья, полуфабрикатов и конечной продукции.

При выполнении перечисленных требований дальнейшее содержательное развитие АСД осуществляется в направлении роста функциональных возможностей ее компонентов, т. е. повышения степени автоматизации.

Имеющиеся на отечественном рынке предложения по подходам к созданию АСД и используемым средствам горизонтальной и вертикальной интеграции либо опираются на импортные решения, либо приближаются к ним. Принципиальные отличия заключаются в двух аспектах:

- классы и полнота автоматизируемых функций различных уровней управления;

- области (уровни) и степень практического внедрения АСД на промышленном предприятии.

С точки зрения технической реализации сопряжения эксплуатируемых и вновь создаваемых АС при создании АСД пути интеграции подсистем уровней АСУП и АСУТП достаточно четко определились [1,9]:

- стандартизация интерфейсов, протоколов и т. д.;

- использование связующего ПО и буферных баз данных;

- внедрение комплекса продуктов одной фирмы-производителя, ориентированного на удовлетворение максимального объема потребностей современного промышленного предприятия.

Вариантов технической реализации и конкретных средств, предлагаемых различными производителями в рамках применения указанных выше способов интеграции, достаточно много, однако в целом облик технической структуры АСД практически приближается к некоторой унифицированной форме.

Результаты анализа решений и продуктов ведущих мировых системных интеграторов для промышленных предприятий (PI System (OSI Software), Total Plant Solution (Honeywell), FactorySuite (Wonderware), Enterprise Technology Solution (Yokogawa), Mizushima Plant (Mitsubishi Chemical Co), Plant Information Management System (JGC Corporation)) показывают, что развитие АСД ведет к преобразованиям организации производства в направлении уровня полнофункционального АП. Данный процесс сопровождается такими тенденциями, как смена поколения DCS, рост значимости диспетчерской службы предприятия, преобразование функций операторов, централизация размещения органов управления производством, переосмысление роли данных, информации и знаний в управлении предприятием, широкое применение развитого (advanced) управления, оперативной оптимизации и моделирования в управлении ТП процессами и оборудованием.

Важно отметить, что на АП в полной мере обеспечивается решение задач эффективной диспетчеризации путем согласования оперативных решений через соответствую

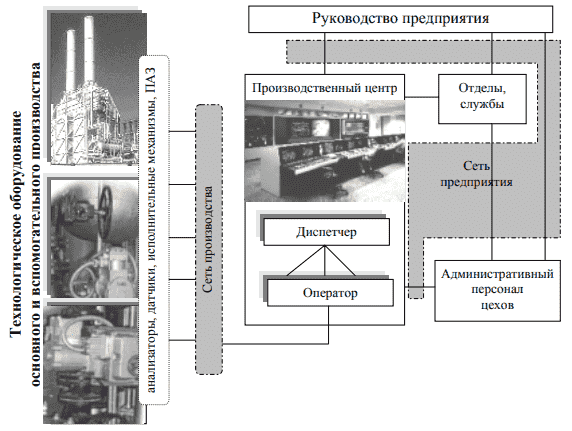

щие интерфейсы с уровнями управления MRP, ERP (плановые задания, наличие ресурсов, производство продукции и контроль качества) и HMI (DCS и SCADA). Обладая оперативной и достоверной информацией по всем аспектам производства, диспетчер получает возможность осуществлять управляющие воздействия на технологические объекты управления (через операторов), исходя из обстановки по предприятию в целом. Данный подход, с учетом современных достижений в области телекоммуникации, создает предпосылки для централизации процесса управления предприятием путем территориальной концентрации органов технологического оперативного управления производством в едином производственном центре управления (см. рис. 3).

Рисунок 3 - Централизация оперативного управления производством

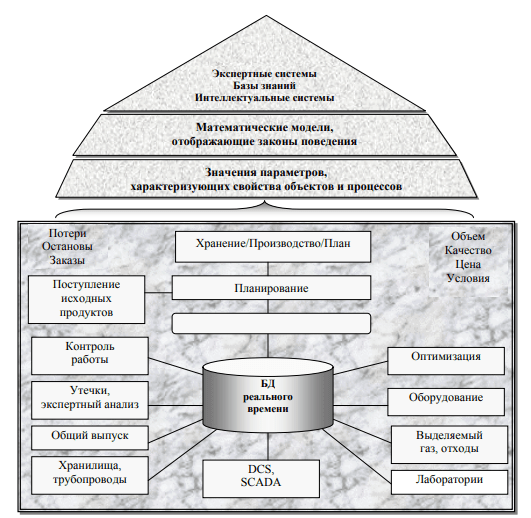

Высшей формой централизации является создание ряда взаимодействующих центров предприятия ñ производственного, инжиниринга и эксплуатации, менеджмента предприятия, руководства компании, оборудованных по офисному образцу. При этом возникает переход к более высокой форме интеграции органов управления ñ к аналитическому центру управления предприятием. Создание такого центра связано с существенным ростом роли данных (ретроспективной информации, накопленного технологического опыта в сочетании с результатами текущего мониторинга) в управлении производственными процессами. В частности, внедрение интеллектуализированных АСД предполагает широкое применение современных методов анализа данных для решения задач идентификации, прогностики, поддержки принятия решений. Указанный подход ведет к необходимости разработки и применения новых систем обработки информации, основанных на знаниях (см. рис. 4).

Рисунок 4 - Основные типы данных и средства их обработки

5. Аналитическая поддержка диспетчеризации производственных процессов. Рассмотренные подходы к построению АСД относились, в основном, к вопросу информационного обеспечения оперативного управления производственными процессами. Исследования последних лет показывают, что эффективность оперативных решений может быть существенно повышена путем применения автоматизированных СППР, основанных на аналитических информационных технологиях.

В основе указанных технологий лежит прогностический анализ производственных ситуаций, базирующийся на компьютерном анализе сверхбольших массивов ретроспективной информации. Указанный массив организован в виде хранилища данных (Data Warehouse, DW), накапливающего и сохраняющего весь производственный опыт по управлению производственными процессами. Специализированные программные средства OLAP (on-line analytical processing) позволяют агрегировать и визуализировать накопленные данные.

Сопоставление текущей ситуации с материалами предыстории управления позволяет сформировать виртуальные прогностические сценарии развития производственной ситуации, различающиеся между собой в зависимости от варианта принимаемого управляющего решения. Далее, сравнение результатов прогностического анализа позволяет выбрать наилучшее решение и отвечающее ему оптимальное управление.

Возможный вариант построения аналитического управления производственными процессами (в т.ч. диспетчеризацией) связан с концентрацией хранилища данных и средств аналитической обработки в рамках единой аналитической службы предприятия, создаваемой на основе многофункциональной аналитической информационной системы (АИС) [4,5,8]. Техническая реализация АИС может сочетать использование типовых решений (например, от MicroSoft или Oracle), адаптированных под нужды конкретного предприятия, и уникальных алгоритмов, отдельно разрабатываемых по заказам предприятия сторонними организациями с целью эффективного решения специфических задач и составляющих главный элемент «know how» эксплуатируемой АИС.

В условиях единой аналитической службы ее персонал (предметные эксперты, эксперты-аналитики и др.) получает возможность реализации подхода к решению нетривиальных задач путем последовательных приближений описания формальной постановки задачи, мозгового штурма в определении гипотез, эвристического выбора математического аппарата и эмпирической оценки получаемых моделей и решений.

В общем случае аналитическая служба может решать задачи двух типов:

- разовые задачи по однократным заявкам должностных лиц подразделений предприятия ñ анализ нетиповых ситуаций, разработка моделей управляемых процессов, прогноз развития ситуаций при определенных условиях и т. д.;

- типовые задачи аналитического анализа и прогнозирования, решаемые по утвержденному плану-графику.

Результатами решения задач второго типа могут служить доводимые до всех заинтересованных лиц разног рода аналитические обзоры и отчеты, например:

- краткие ежедневные аналитические справки, поставляемые руководству и заинтересованным службам и освещающие оперативную ситуацию по функционированию производства и предприятия;

- еженедельные и углубленные ежемесячные аналитические отчеты, отображающие текущее состояние и краткосрочные сценарии его возможного развития;

- полугодовые и годовые отчеты, содержащие долгосрочные прогностические сценарии развития разного рода ситуаций;

- внеочередные оперативные специальные экспресс-отчеты, посвященные новым факторам угрозы и скачкообразным изменениям ситуации;

- специальные экспресс-отчеты и отчеты, посвященные конкретным вопросам в отдельных областях деятельности предприятия ñ поставки, сбыт, срабатывание сигнализации, потенциал установок и др. с позиций источников и причин плавных и скачкообразных нарушений, отклонений, изменений;

- оценка негативных последствий влияния различного рода факторов;

- проекты демпфирования влияния возможных негативных факторов и путей их преодоления.

Если некоторая разовая задача однажды успешно решена, то ее решение в последующем (если возникнет такая необходимость) вызовет гораздо меньше затруднений, так как соответствующая математическая модель и методика решения уже сформирована и апробирована. Более того, данная задача может быть переведена в разряд решаемых по календарному плану. Именно таким образом в основном и происходит наращивание возможностей аналитической службы ñ через рост опыта, профессионализма персонала и совершенствование инструмента путем накопления разработанных моделей и методик.

Альтернативный подход связан с созданием централизованных аналитических служб уровней управления предприятием и управления производством. Отличается от предыдущего варианта только разнесением и относительно автономным функционированием двух аналитических служб. Достоинством варианта является более глубокая специализация коллективов персонала АИС, решающего задачи экономической, технической, технологической и др. направленности, а недостатком ñ неизбежно возрастающие затраты на создание и использование двух служб одновременно.

Как можно судить по результатам анализа периодической печати и сайтов в сети Internet, зарубежные промышленные предприятия проявляют активный интерес к применению аналитических технологий, рассматривая их как важнейший потенциальный источник роста экономической эффективности предприятий. В то же время опыт создания и внедрения аналитических служб и центров на отечественных предприятиях промышленности крайне мал ñ в условиях повсеместного многочисленного использования устаревшего оборудования, щитовых систем управления, сложной экономической обстановки финансирование подобных проектов руководству предприятий зачастую не представляется актуальным и важным. Отечественные промышленные предприятия в основном идут по пути приобретения и адаптации «коробочных» продуктов ñ например, в числе пользователей R/3 SAP называются НК «Сургутнефтегаз», «ЛУКОЙЛ», Шымкентский НПЗ, Ventspils Nafta (Латвия), «Укртатнафть» (Кременчуг), ОАО «Славнефть - Мегионнефтегаз», «Салаватнефтеоргсинтез» (использование R/3 по бухгалтерии, учету затрат и расчету себестоимости продукции, по контуру сбыта и снабжения).

Заключение.Проблема автоматизации диспетчеризации и управления производственными процессами неотделима от решения двух комплексных задач:

- формирования единого информационного пространства на основе интеграции автоматизированных систем промышленного предприятия;

- создания аналитической системы поддержки управляющих решений.

Приведенные в статье особенности процессов нефтепереработки и отвечающая им специфика формирования единого информационного пространства, приводит к тому, что предприятия вынуждены идти по пути создания автоматизированной системы управления производством (в частности, АСД) как уникального изделия. Наиболее целесообразный вариант создания подобного изделия ñ адаптация типовых решений привлекаемого системного интегратора (а возможно ñ и нескольких интеграторов одновременно).

При этом необходимо учитывать, что сильнейшее влияние на свойства конечного результата автоматизации диспетчеризации оказывают способности представителей промышленного предприятия и системного интегратора совместно определить требования к АСД, сформировать ее замысел и осуществить внедрение в практику деятельности предприятия. Ввиду сложности и высокой неопределенности процесс создания и внедрения АСД может быть разбит на очереди, и иметь итеративный характер, путем последовательных приближений.

В конечном итоге это все приводит к тому, что стоимость работ по автоматизации системы диспетчеризации, а вместе с ней и всего оперативного управления предприятием, весьма высока, а отдача не столь очевидна. Срок окупаемости инвестиций связан с ростом прибыли, которую труднее всего оценить, поскольку достаточно редко сегодня внедрение автоматизированной системы диспетчеризации напрямую приводит к увеличению объема продаж выпускаемой продукции. Гораздо чаще этот эффект непрямой и заключен в повышении качества (качества технологии производства, качества управления, качества взаимодействия подразделений, эффективность оперативного планирования, качества отчетности, качества аналитической информации и т. д.) [2].

Тем не менее, интерес к построению АСД продолжает неуклонно возрастать. Подтверждением тому могут служить высокие инвестиции в создание соответствующих средств автоматизации, масштабы и оборот соответствующего сектора рынка и опыт внедрения АСД на крупных промышленных предприятиях как за рубежом, так и в сфере отечественной промышленной автоматизации.

Анализируя публикации по применению программных средств интеграции АСУП и АСУТП в интересах совершенствования системы оперативного управления для промышленных предприятий можно сделать вывод о том, что лидирующее положение занимают два из них «FactorySute 2000» (Wonderware) и «PI System» (OSI Software). Крупнейшими пользователями продуктов Wonderware является такие компании, как Chevron U.S.A. Production Company, Flying J Inc., Mobil Chitwood Gas Processing, Plant Santa Fe Pacific Pipeline и др. Программный продукт «PI System» первоначально разрабатывался специально для предприятий нефтепереработки. В настоящее время более 3000 пакетов PI System работают на крупномасштабных производствах в 68 странах мира.

Литература

- Аншина М. Л. Предприятие как единый объект автоматизации. Размышления на тему. [Электронный ресурс]:

- Аншина М. Всемирное поле автоматизации. [Электронный ресурс]:

- Программируемые контроллеры [электронный ресурс] // Stela: [сайт]. [1992-2015]. http://www.ste.ru/siemens/pdf/rus/S7-1200_2014.pdf

- Гершберг А. Ф., Мусаев А. А., Нозик А. А., Шерстюк Ю. М.. Концептуальные основы информационной интеграции АСУ ТП нефтеперерабатывающего предприятия. - СПб: Альянс-строй, 2003. - 128 с.

- Гершберг А.Ф. Интеграция и интеллектуализация АСУ ТП нефтеперерабатывающего предприятия. - СПб: ПО «Киришинефтеоргсинтез», 2001. - 52 с.

- Карпов Е. А., Мусаев А. А., Шерстюк Ю. М. Многоцелевая аналитическая информационная система. Методология создания и основные проектные решения. - СПб: МО РФ, 2000. - 143 с.

- Леньшин В. , Синенко О. Интеграция на пути повышения эффективности предприятия. - Мир компьютерной автоматизации. - 2000, № 1, C.12-16.

- Любашин А. Н. Системная интеграция и системный консалтинг. - Мир компьютерной автоматизации. - 2000, № 1, C.55-59.

- Мусаев А. А., Шерстюк Ю. М. Архитектурные и технологические аспекты создания аналитических информационных систем // В сб. «Труды Международной НТК ММТТ-2000», т.4. - СПб., 2000. - C.31-33.

- Синенко О.В., Леньшин В.Н. Автоматизация предприятия - вчера, сегодня, завтра или информационная поддержка рыночного лидерства . - PCWeek, №29, 2000.

- Уланов Г. М. , Алиев Р. А. , Кривошеев В. П. Методы разработки интегрированных АСУ промышленными предприятиями. - М.: Энергоатомиздат, 1983. - 320 с.

alexandra.drobitko

alexandra.drobitko

alexandra.drobitko@yandex.ua

alexandra.drobitko@yandex.ua