Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3.Методика виявлення та оцінки розміру зерна

- 4.Дослідження кінетики росту зерен твердих розчинів при нагріванні

- Висновки

- Перелік посилань

Вступ

В сучасному машинобудуванні існує потреба в матеріалах, що володіють високим рівнем механічних властивостей, які визначаються хімічним складом і структурою. Базовим параметром структури є розмір аустенітного зерна. [1]

Нержавіючими сталями називають велику групу хромистих, хромонікелевих і хромомарганцевоникелевых сталей з вмістом понад 12 % Cr, зберігають при впливі атмосфери світлий металевий блиск, тобто нержавіючі властивості. Хром підвищує корозійну стійкість сталей також і в інших середовищах, переважно окислювальних, що широко використовується при виготовленні хімічної апаратури.[2]

Чим вище вміст хрому в сталі, тим вище їх корозійна стійкість в атмосферних умовах і в ряді корозійних середовищ. Крім хрому, в сталі вводять нікель, марганець, вуглець, молібден, вольфрам, ніобій та інші елементи для додання їм спеціальних властивостей і структури. Нержавіючі і корозійностійкі сталі знаходять широке застосування в хімічній промисловості при виготовленні різноманітної хімічної апаратури, в нафтовій промисловості. В металургійній і машинобудівній промисловості жаростійкі сталі і сплави використовуються при виготовленні елементів пічного обладнання.

Корозійно-стійкі та жаростійкі сталі і сплави на основі заліза і нікелю-один з найважливіших класів спеціальних конструкційних матеріалів, що використовуються в більшості найважливіших галузей промисловості: хімічної, теплової та атомної енергетики, целюлозно-паперової, нафтогазовидобувної, медичної, суднобудівної, автомобільної, харчової, побутової техніки, промисловому і цивільному будівництві і т. д.

Відмінною особливістю корозійностійких сталей і сплавів є їх підвищена стійкість проти рівномірної корозії в широкій гамі корозійно-активних середовищ різного ступеня агресивності. Поряд з цим багато їх них стійки проти локальних видів корозії (міжкристалітної, піттінговой, щілинний, корозійного розтріскування) в галоидосодержащих середовищах і мають високий рівень фізико-механічних властивостей. Жаростійкі (окалиностойкие) стали і сплави характеризуються високою стійкістю проти хімічного руйнування поверхні і в газових середовищах при температурах вище 550°С, працюючих в ненавантаженому і слабонагруженном станах. [3]

1. Актуальність теми

Мета та актуальність виконаної роботи полягає в тому, щоб отримати більше даних про вплив параметрів нагріву на розмір вихідного і дійсного зерна аустеніту сталі аустенитого і феритного класів, а також вивчити процеси проходження газової корозії.

2. Мета і задачі дослідження та заплановані результати

Завдання дослідження включали в себе пошук методів виявлення структури сталей аустенітного і феритного класів, вивчення структури даних сталей, після обробки при різній температурі і часу витримки, а також дослідження схильності до газової корозії сталей різного структурного класу.

3. Методика виявлення та оцінки розміру зерна

Процес виготовлення металографічних шліфів зазвичай включає такі основні операції: 1) вирізку зразка і підготовку поверхні; 2) шліфування; 3) полірування; 4) травлення. [4]

Добре приготований мікрошліф повинен відповідати ряду вимог. Перш за все він повинен бути представницьким для структури і властивостей досліджуваного об'єкта (деталі).[5]

Вирізка, шліфування і полірування зразка повинні здійснюватися таким чином, щоб на його поверхні залишався мінімальний шар деформованого металу. На поверхні шліфу не повинно бути подряпин, рисок, ямок і забруднень. В процесі приготування шліфу не повинно відбуватися пофарбування неметалевих включень карбідних і інших фаз. Крім того, поверхня шліфування повинна бути досить плоскою, щоб його можна було розглядати при великих збільшеннях. Порізку на зразки здійснювали абразивним кругом. Розміри зразків - сталь 08×17-25×12×1,5. Зразки після вирізки для виготовлення шліфів поміщали в струбцину.[6]

Після отримання плоскої поверхні зразки шліфували паперовою шліфувальною шкіркою різної зернистості. Полірування служить для видалення дрібних рисок, що залишилися після шліфування і отримання гладкої дзеркальної поверхні шліфа. Полірування проводили на обертовому колі з натягнутим полірувальним матеріалом в якості абразиву застосовували оксид хрому. Полірування поверхні зразка виробляли на полірувальному колі з використанням сукна. Після полірування зразок промивали водою, знежирювали тампоном, змоченому в спирті, і сушили фільтрувальним папером.

Далі поліровану поверхню зразка піддавали травленню. Після перегляду нетравленого шліфа для більш повного вивчення структури сплаву шліф труять. [7]

Існує кілька методів травлення, що розрізняються по впливу на поверхню металу.[8]Для виявлення структури сталей є корозійностійкими, були випробувані наступні травителі:

Травитель №1 -Соляна кислота 100 мл, сірчана кислота 10 мл, сірчанокисла мідь 20 г, перекис водню 2 мл вода 100 мл Перекис водню додають непостредственно перед травленням [14].

Травник № 2 - " царська горілка "(3 обсягу HNO3+1 Обсяг HCl) [14].

Травитель №3 -Насичений водний розчин пікринової кислоти з додаванням поверхнево-активних речовин (рідке мило, шампунь, миючий засіб Gala)

Травитель №4 -50% H2O+50% HNO3 [9]

В результаті експерименту були обрані наступні травители: -для сталі 10Х18Н10Т- «царська горілка» -для сталі 08Х17 - травитель №1

Дослідження мікроструктури проводили з використанням металографічних мікроскопів «Neophot 21» і МІМ-7. Визначення середнього розміру зерна проводили з використанням фотографій мікроструктур знятих при збільшенні 500 і 200 крат з використанням методу січних.

4. Дослідження кінетики росту зерен твердих розчинів при нагріванні

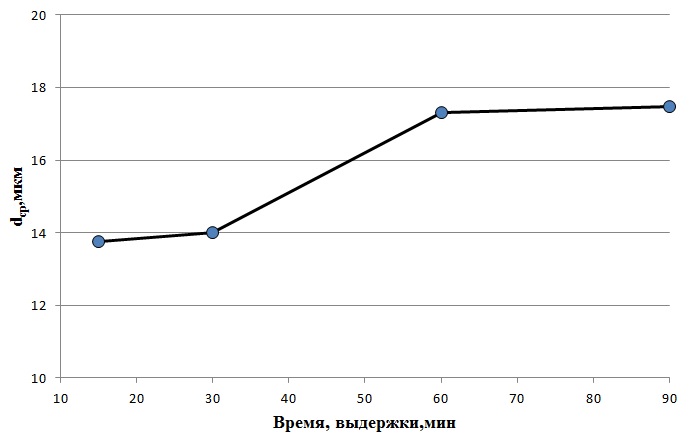

На малюнку 4.1 представлений графік залежності середнього розміру зерна аустеніту від часу витримки при температурі нагріву 900°С

Малюнок 4.1 – Графік залежності середнього розміру зерна аустеніту від часу витримки при температурі нагріву 900°С

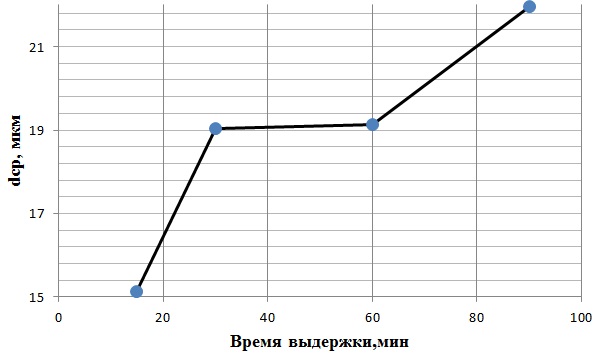

На малюнку 4.2 представлений графік залежності середнього розміру зерна аустеніту від часу витримки при температурі нагріву 1000°С

Малюнок 4.2- Графік залежності середнього розміру зерна аустеніту від часу витримки при температурі нагріву 1000°С

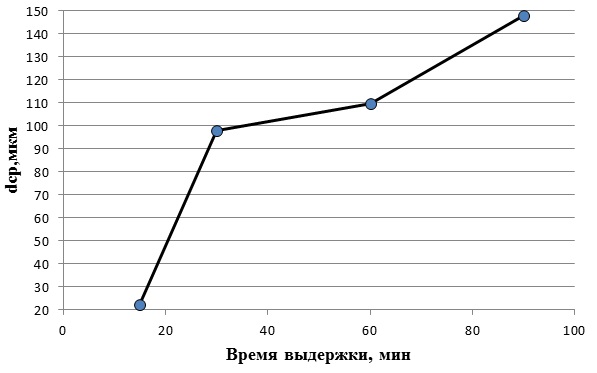

На малюнку 4.3 представлений графік залежності середнього розміру зерна аустеніту від часу витримки при температурі нагріву 1100°С

Малюнок 4.3– Графік залежності середнього розміру зерна аустеніту від часу витримки при температурі нагріву 1100°С

Висновки

Виходячи з малюнка 4.1 можна зробити висновок, що при температурі нагріву 900°C структура сталі 08Х17 має однорідний вигляд, зерно аустеніту протягом різних часів витримки зростає не значно. Деяке збільшення зерна помітно після 30 хвилин витримки, розмір зерна змінюється з 14 мкм до 17 мкм. Після 60 хвилин витримки на структурі помітно початок збиральної рекристалізації.

Виходячи з малюнка 4.2 можна зробити висновок, що при температурі нагріву 1000°С в структурі сталі 08Х17 починається рекристалізація, зерно після 15 хвилин витримки починає рости, але інтенсивне зростання зерна не спостерігається. Протягом витримки в 30..90 хвилин розмір зерна змінюється на декілька мкм, з 19 мкм при тривалості витримки 30 хв, до 22 мкм після 90 хвилин.

Виходячи з малюнка 4.3 можна зробити висновок, що при температурі нагріву 1100°С і витримці 15 хв зерно аустеніту в сталі 08Х17 ще залишається дрібним-22 мкм. Але зі збільшенням тривалості витримки при цій температурі починається помітне зростання зерна. У порівнянні з розміром зерна після 15 хвилин, при 30 хвилин воно збільшилося більш ніж в 4 рази, до 98 мкм. Після 30 хвилин аустенітно зерно почало стрімко зростати. В результаті після витримки в 90 хвилин отримали зерно розміром 148 мкм.

Перелік посилань

- Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали / - М.: Металлургия, 1985. - 408 с.

- Солнцев Ю.П., Пряхин Е.И. Материаловедение/ Санкт-Петербург: Химиздат, 2007. — 784 с.

- В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин и др; Под общ. ред. В. Г. Сорокина./ Марочник сталей и сплавов — М.: Машиностроение, 1989. — 640 с.

- Кнорозов Б.В., Усова Л.Ф., Третьяков А.В. и др. Технология металлов и материаловедение. 1987.- 800 с

- Лахтин Ю.М. Основы металловедения. Учебник для техникумов. 1988.-319 с

- Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических учебных заведений. — 3-е изд., перераб. и доп. —М.: Машиностроение, 1990. — 528 с.

- ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

- М. Л. Бернштейн, А. Г. Рахштадт. Металловедение и термическая обработка т. 1, Издательство «Металлургия», Москва, 1995 г. 304 с.