Автор: Пашенцев В.Н.

Источник: Национальный исследовательский ядерный университет «МИФИ»

Рецензируемый материал.

Поток ионов и плазмы

Для нанесения покрытий на поверхность обрабатывающего инструмента, деталей и узлов используются потоки ионов и плазмы, генерируемые в условиях вакуума или при атмосферном давлении. Наиболее интенсивному воздействию подвергаются поверхностные слои деталей, контактирующие между собой (пары трения, подшипники). Широкими возможностями для нанесения покрытий обладают вакуумные установки, содержащие дуговые испарители и распылительные магнетронные источники [1]. Скорость нанесения защитных покрытий дуговым методом выше, чем магнетронным. Однако микрокапельный режим дугового испарения металла на катоде приводит к образованию микрокапель размером в единицы — десятки микрометров на поверхности обрабатываемых изделий. При этом шероховатость поверхности возрастает. Магнетронный метод нанесения покрытий обычно применяется для получения пленок толщиной до 10 мкм. Дуговые и магнетронные источники имеют различные конструкции магнитных систем для управления дуговым и магнетронным разрядами [2,3]. Общим является форма катода. Обычно применяются плоские дисковые и прямоугольные катоды. Для магнетронных и дуговых установок промышленного применения используется также длинные вращающиеся цилиндрические катоды для увеличения степени использования материала катода. В источниках с цилиндрическими катодами она составляет 70–80%, в магнетронных источниках с дисковыми и прямоугольными катодами используется только 25–30% материала катода.

Технологии нанесения трибологических покрытий на внутренние поверхности деталей и узлов начинает внедряться в промышленности. Зарубежная компания Mahle применяет ионно–плазменное нанесение покрытий на рабочие поверхности подшипников, маркируя их «Sputter» (катодное распыление). Такие подшипники с плазменной обработкой поверхности используют в производстве двигателей легковых и грузовых автомобилей Audi, Mercedes–Benz, MAN.

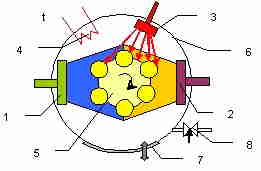

Традиционная конструкция вакуумной установки для нанесения покрытий (рис.1) включает в себя один или несколько плазменных источников магнетронного или дугового типов, расположенных на боковой поверхности цилиндрической вакуумной камеры. Внутри вакуумной камеры находится карусельно–планетарный механизм вращения обрабатываемых образцов для получения однородного покрытия. Вакуумная камера оснащается ионным источником и нагревательным элементом для предварительной очистки и подготовки обрабатываемой поверхности.

Плазменные источники с плоскими катодами не совсем подходят для обработки внутренних рабочих поверхностей подшипников, втулок, труб, вентилей и других изделий, так как боковая поверхность находится в поперечном направлении к аксиальному направлению распространения плазменного потока. Ионы будут падать на внутреннюю поверхность деталей под скользящими углами, поэтому скорость осаждения покрытия, однородность, плотность и адгезия пленки будут низкими. С другой стороны, будет затруднена предварительная ионно–плазменная очистка поверхности от загрязнений перед процессом нанесения покрытий.

1, 2 — магнетроны с катодами из различных материалов, 3 — ионный источник для предварительной очистки образцов, 4 — резистивный нагреватель, 5 — карусельный механизм вращения образцов, 6 — вакуумная камера, 7 — дверца для загрузки образцов, 8 — регулятор потока рабочего газа.

Для обработки внутренних поверхностей деталей и узлов больше всего подходят плазменные источники коаксиального типа [1], у которых радиальный поток плазмы распространяется от внутреннего цилиндрического катода к внутренней обрабатываемой поверхности цилиндрической формы, которая будет являться анодом плазменного источника.

Для получения защитных пленок и дальнейшего исследования их трибологических свойств разработана вакуумная установка (рис.2), состоящая из плазменных источников и вакуумной камеры диаметром 420 мм и длиной 480 мм, которая откачивается диффузионным насосом со скоростью откачки 200 л/с. Вакуумная камера, оснащена двумя магнетронными источниками. Один из них — это традиционный магнетронный источник со сменным дисковым катодом диаметром 40 мм и толщиной 6 мм, предназначенный для получения многослойных покрытий различного состава с целью лабораторного исследования характеристик покрытий. Другой магнетрон коаксиального типа специально изготовлен для разработки технологии нанесения покрытий на внутренние поверхности подшипников. Диаметр цилиндрического катода составляет 20 мм, длина рабочей части 200 мм. Внутри катода расположена магнитная система. Магнетрон с плоским катодом является универсальным источником, позволяющим быстро изменять материал катода, подбирать состав покрытий, количество слоев, толщину, расстояние до обрабатываемой детали, проводить измерения параметров плазмы. Коаксиальный магнетрон — это базовый плазменный источник, на основе которого будет создаваться промышленная установка для обработки внутренних поверхностей деталей. Питание магнетронов осуществляется инверторным источником питания с максимальной мощностью 3 кВт.

1 — магнетрон с плоским катодом, 2 — коаксиальный магнетрон, 3 — держатель образцов, 4 — подложка для магнетрона с плоским катодом, 5 — цилиндрическая мишень (вкладыши подшипника), 6 — цилиндрическая вакуумная камера, 7 — диффузионный насос.

Химический и структурный состав защитных покрытий зависит от их функционального назначения [4]. Для формирования слоя с заданными параметрами выбирают материал металлического катода и смесь реакционных газов (азот, метан, кислород) с аргоном, стабилизирующим газовый разряд. Нитриды, карбиды и бориды металлов TiN, TiC, CrN, TiBN, TiSiN, MoС и др. характеризуются высокой твердостью [5], коррозионной стойкостью, жаропрочностью, а по структурному составу могут иметь наноструктурное строение пленки. Такие твердые покрытия относительно большой толщины могут иметь высокие внутренние напряжения, приводящие к отслаиванию пленки и появлению трещин. Поэтому используются многослойные и градиентные покрытия. В многослойных покрытиях слои нитридов, карбидов или металлов чередуются. Это регулируется изменением вида реакционного газа или его отключением для получения металлической прослойки. Двухслойные градиентные покрытия получают плавным или дискретным изменением потока реакционного газа во время процесса обработки. Поэтому возможен относительно плавный переход от чисто металлического слоя к более твердому слою нитрида металла и обратно.

3. Антифрикционные покрытия

Износ деталей и узлов различных механизмов значительно зависит от свойств тонкого поверхностного слоя подшипника скольжения. Усталостная прочность рабочего слоя подшипника зависит от следующих свойств: твердости, износостойкости, коэффициенте трения и противозадирочных свойств. С одной стороны, покрытие должно обладать твердостью для повышения износостойкости, с другой стороны, должно быть мягким для снижения коэффициента трения. Такие свойства имеют двухслойные покрытия: внутренний — износостойкий слой (нитрид, карбид или борид металла), внешний — антифрикционный слой из мягких металлов (Sn, Pb), слоистого соединения (MoS2, WS2, MoSe2), графита или гексагонального нитрида бора. Внешнее мягкое твердосмазочное покрытие, в основном, необходимо на начальном этапе приработки подшипника, так как из–за больших локальных нагрузок возможно возникновение трещин и частичное разрушение основного износостойкого покрытия. После приработки подшипника на поверхности остается тонкий мягкий слой толщиной менее 0,5 мкм. Более толстый мягкий слой не стирается на периферии контакта. Двухслойное покрытие, состоящее из твердого и антифрикционного слоев, могут иметь следующий состав TiAlN/MoS2, Mo2N/MoS2, TiC/C, WC/C.

Алюминиево–оловянные AlSn и алюминиево–свинцовые сплавы AlPb, используемые для производства вкладышей подшипников, тоже могут применяться для получения твердосмазочных пленок [6]. Твердое тугоплавкое соединение AlN в мягкой матрице олова или свинца образуется при распылении AlSn катода в среде азота с аргоном. Олово и свинец не образуют нитридов в процессе осаждения пленки. Внешний приработочный мягкий слой металлов получается при отключении реакционного газа в конце процесса ионно–плазменного напыления. При этом олово и свинец не образуют нитридных соединений. В зависимости от относительного содержания металлов в сплаве можно получить включения мягкой составляющей в твердой матрице нитрида или наоборот — твердые включения в мягкой матрице.

Набор материалов, используемых для создания трибологических покрытий [7], известен и ограничен. В твердый слой могут входить тугоплавкие металлоподобные соединения (карбиды, нитриды, бориды металлов переходной группы), неметаллические тугоплавкие соединения (AlN, Si3N4, кубический BN, BC), тугоплавкие оксиды металлов (Al2O3, CrO). К антифрикционным материалам относятся дисульфиды (MoS2, WS2), графит, гексагональный BN, оксиды свинца и титана, а также традиционные материалы на основе олова и свинца (алюминиево–оловянные сплавы, баббиты, бронзы).

Другим фактором, влияющим на трибологические свойства покрытия, является внутренняя структура покрытия. Однокомпонентная углеродная аламазоподобная пленка (DLC) состоит из сверхтвердого кубического углерода и слоистого гексагонального углерода. Такое покрытие имеет высокую твердость и низкий коэффициент трения. Трибологические покрытия могут быть выполнены также в виде многослойных покрытий, в которых тонкие твердые и мягкие слои чередуются. Если толщина отдельных слоев имеет наноразмеры, то формируется наноструктура, состоящая из твердых нанокристаллов в мягкой матрице. Состав, структура и толщина трибологических покрытий зависит от условий работы пар трения, скорости вращения, температуры и уровня нагрузки. Поэтому требуется экспериментальный подбор состава и структуры покрытия, а также лабораторные измерения различных характеристик полученных пленок.

Вакуумное ионно–плазменное оборудование можно использовать также для нанесения коррозионностойких покрытий на внутренние поверхности втулок, трубопроводной арматуры, деталей машин и др. для увеличения их срока службы. В качестве таких покрытий также используются твердые покрытия на основе нитридов, карбидов, боридов и оксидов металлов и металлические пленки металлов (Ti, Al) и сплавов (нержавеющая сталь), которые осаждаются ионно–плазменным методом.

Для нанесения трибологических покрытий на внутренние поверхности деталей необходимо использовать двухслойное покрытие с твердым внутренним и внешним антифрикционным слоем, который улучшает первоначальную приработку поверхностей. Выбор состава и структуры покрытий зависит от многих факторов: возможность нанесения в одном вакуумном цикле твердых и мягких слоев двухслойных и многослойных покрытий, доступность катода с необходимым составом легирующих элементов, экологическая безопасность технологического процесса нанесения покрытия. Использование вакуумной ионно–плазменной установки с коаксиальным магнетроном дает возможность наносить покрытия на внутренние поверхности подшипников скольжения. Магнетрон с плоским катодом может быть использован для исследования свойств многокомпонентных пленок и отработки технологии нанесения защитных покрытий. На этой установке будет отработана технология нанесения трибологических покрытий, включающая в себя плазменную предварительную очистку обрабатываемых изделий, поиск режимов нанесения покрытий и выбор их состава.