Применение компьютерных технологий для определения износа зубьев зубчатых колес

Автор: В. П. Онищенко, д.т.н., Донецк, ДонНТУ В. А. Голдобин, инж., Донецк, ДонНТУ

Источник: http://vestnik.kpi.kharkov.ua/files...

In the paper the improved method of contrast imprints for measuring of wear gear teeth are given. The received imprint is grinding with support, after this it is scanned and compared with the drawing of the theoretic profile on the working field of the graphic redactor Компас or CorelDRAW. The precision of the method equals 0,05 mm. The method may be used for teeth wheels with the module not less than 8 mm.

Важнейшим путем ускорения технического прогресса и наращивания объемов выпускаемой продукции является повышение уровня развития производства, так как реализация радикальных идей в любой сфере жизни и деятельности человека невозможны без создания более современных машин и разработки принципиально новых технологий либо совершенствования уже существующих.

Одним из основных блоков практически любой машины является преобразующий механизм (чаще всего это редуктор), который согласовывает параметры механической энергии вала электродвигателя и вала рабочего органа машины. Так как редукторы применяются почти во всех машинах, то вышесказанное напрямую относится и к их редукторам. Анализ конструкций редукторов показывает, что в подавляющем числе редукторов применяются зубчатые передачи. Следовательно, одним из важнейших путей повышения надежности машин является повышение долговечности зубчатых колес, в значительной степени определяющих несущую способность всей машины.

Для решения задачи повышения долговечности зубьев зубчатых колес необходимо располагать полной информацией о характере и интенсивности процесса износа зубьев в функции времени их работы. Анализ этого процесса позволит найти основные факторы, влияющие на процесс износа и установить степень их влияния.

На основе этих результатов можно оценить влияние степени и характера износа зубьев на кинематические [1] и динамические характеристики зубчатой передачи [2, 3], а также спрогнозировать ее долговечность [4]. Для решения задачи моделирования зацепления изношенных зубьев, необходимо располагать действительной формой профиля зуба. Информация для установления такой формы может быть получена на основе результатов измерения износа зубьев после испытания зубчатых передач в лабораторных условиях либо после эксплуатации машины. Лабораторные испытания зубчатых колес дают более достоверные результаты, но требуют создания очень дорогостоящих испытательных стендов. Более эффективным способом установления характера износа зубьев является синтез изношенного профиля по результатам измерения износа в производственных условиях. Анализ известных методов измерения износа [5] показал, что информацию о форме профиля изношенного зуба в эксплуатационных условиях наиболее целесообразно получать с помощью метода контрастных отпечатков. При этом, для реализации последующей модели зацепления зубчатых колес с изношенными зубьями результаты измерения износа зубьев должны быть привязаны к теоретическому профилю зуба зубчатого колеса.

При применении этого метода, работа по сбору информации об износе зубьев в эксплуатационных условиях организовывается следующим образом. Редукторы приводов исследуемых машин после отработки определенного нормами эксплуатации межремонтного периода, либо в случае выхода машины из строя поступают для капитального ремонта на специализированный машиностроительный завод. После проведения частичной разборки редуктора производится изготовление слепков впадины зуба. Кроме того, по заводскому номеру машины и ее паспорту устанавливается место эксплуатации и определяется наработка (в единицах продукции, производимой машиной).

Для получения слепков на чистую поверхность впадины зуба в средней части зубчатого венца устанавливается специальная съемная разборная форма (для косозубых колес форма ориентируется в плоскости торцевого сечения), куда заливается мелкодисперсный гипсовый раствор либо быстротвердеющая пластмасса с минимальной усадкой. После затвердевания раствора и разборки формы получается плоский слепок впадины зуба толщиной 5-6 мм. В обязательном порядке слепок маркируется специальным шифром с целью его последующей идентификации. Для надежности измерений изготавливаются 2-3 одинаковых слепка. Полученные слепки помещаются в плоскую стальную ячеистую кассету (размер ячейки должен быть несколько больше максимального размера полученного отпечатка). После нанесения на профильную поверхность отпечатка минерального масла каждая ячейка заливается подцвеченным контрастным красителем (чаще всего черного цвета) быстротвердеющим раствором. С целью последующего определения масштабного коэффициента перед заливкой в форму помещается маркер из жесткой пластмассы, поперечный размер которого измеряется с максимально возможной точностью.

Кассета с затвердевшим раствором устанавливается на плоскошлифовальный станок и производится сухое шлифование торцовой поверхности слепков до получения одинаковой шероховатости. Затем слепки разделяются. Такая технология - шлифование “с подпором” - обеспечивает высокое качество кромки отпечатка профиля зуба, что положительно сказывается на повышении точности измерения износа.

Для произведения дальнейшей обработки полученного слепка обычно используется специальный инструментальный проектор. Слепок проецируется на экран, на котором изображен соответственно увеличенный теоретический профиль, с двадцати кратным увеличением. Сравнение изношенного и теоретического профилей позволяет оценить износ зуба по высоте профиля зуба

В связи с тем, что в настоящее время имеются определенные трудности доступа к таким проекторам, целесообразно применить компьютерный метод обработки полученных слепков. Исследование профиля изношенного зуба на основе компьютерных технологий включает в себя следующие этапы:

1. Получение электронной копии отпечатка изношенного зуба.

Производится путем фотографирования слепка цифровой фотокамерой или обычной фотокамерой с последующим сканированием полученного снимка (или его негатива) с разрешением не менее 600 dpi (размер пикселя должен быть в 5…10 раз меньше погрешности метода измерения износа). При этом фотоаппарат необходимо располагать перпендикулярно плоскости слепка. Во избежание искажения изображения применение переходных колец нецелесообразно. При малой толщине слепка (2-3 мм) возможно непосредственное сканирование позитивного слепка.

2. Построение теоретического профиля зуба.

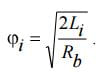

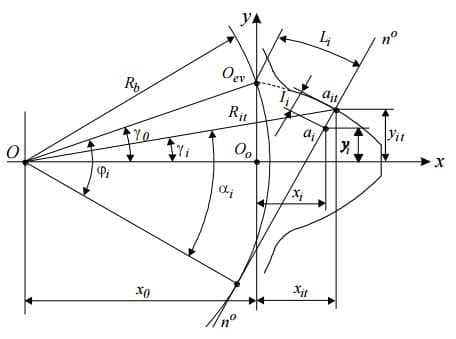

Профиль строится в ортогональной системе координат (рис.1). С целью равномерного размещения точек по эвольвенте координаты теоретического профиля зуба определяются в функции длины эвольвенты Li, задаваемой с постоянным шагом. По этой длине находится угол развернутости эвольвенты: задаваемой с постоянным шагом. По этой длине находится угол развернутости эвольвенты:

(1)

(1)

По значениям угла φi определяется эвольвентный угол:

(2)

(2)

Рисунок 1 – Координаты теоретического профиля зуба

В функции угла αi вычисляются ортогональные координаты теоретического профиля xit и yit.

(3),(4)

(3),(4)

Переходная кривая (переход от эвольвентной части к окружности впадин) описывается параметрическими уравнениями в функции эвольвентного угла αi при принятом значении радиуса скругления вершины зуба исходного контура [6].

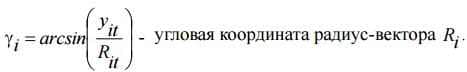

Дуга окружности впадин от переходной кривой до оси симметрии впадины между зубьями описывается параметрическими уравнениями в функции угла γi для принятого радиуса окружности впадин.

Координаты профиля зуба должны быть уменьшены в направлении длины общей нормали на сумму наименьшего отклонения длины общей нормали AWme и половины ее поля допуска TWm.

Информация о координатах профиля представляет собой множество из N значений результатов измерений абсцисс X = x1,x2 ,...,xN, соответствующих множеству ординат Y = y1,y2,...,yN. Число точек измерения определяется из условия, чтобы расстояние между ними ΔLi = Li+1-Li не превышало половины ширины герцовского контакта под рабочей нагрузкой.

По полученным значениям координат теоретического профиля с помощью редактора диаграмм (например, Microsoft Excel) строится его изображение и совокупность нормалей (измерительная сетка), проведенных через каждую точку ai с «прозрачной» заливкой области построения диаграммы.

3. Определение износа зуба.

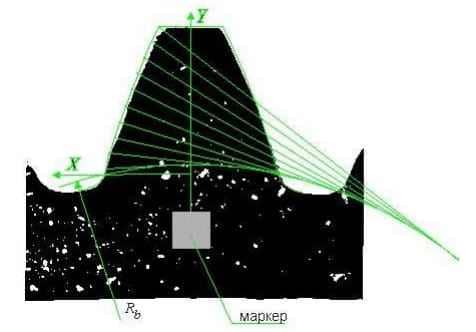

Для обработки полученных изображений используются графические редакторы, допускающие послойное редактирование изображений (Компас, Corel Draw и др.). Изображение отпечатка изношенного зуба помещается на нижний слой и увеличивается 10-20 раз, для чего используется исходный размер маркера. В верхний слой вводится увеличенное с тем же масштабным коэффициентом изображение теоретического профиля зуба с измерительной сеткой. Оба изображения совмещаются.

Рисунок 2 – Пример совмещения измерительной сетки с изображением отпечатка зуба

В связи с тем, что зачастую отсутствует возможность получения нулевого (до начала эксплуатации) отпечатка, базирование изображения изношенного профиля осуществляется на основе выполнения двух условий: эквидистантность дуг окружностей впадин проецируемого и теоретического профилей, расположенных слева и справа от исследуемого зуба, а также cимметричность и подобие переходных кривых и неизношенных участков зуба относительно его оси симметрии (рис. 2, m=10мм, Z1=13).

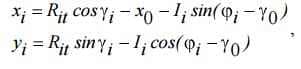

После базирования изображения, производится измерение износа зуба Ii и вычисление координат профиля изношенного зуба в ортогональной системе координат:

(5)

(5)

Для подтверждения точности данного метода были произведены многочисленные контрольные измерения. На основании анализа их результатов было установлено, что погрешность метода в диапазоне модулей зацепления 8-12 мм составляет 0.04-0.05 мм

Исследования, проведенные на основании предложенной технологии измерения износа зубьев зубчатых колес, показывают, что подобные технологии являются эффективным средством создания моделей исследования зацепления изношенных зубьев, результаты которых позволяют обосновать рекомендации по повышению долговечности зубчатых передач приводов машин.

Список использованной литературы

- Онищенко В.П. Математическая модель определения координат точки контакта профилей изношенных зубьев // Прогрессивные технологии и системы машиностроения: Международный сборник научных трудов. – Донецк: ДонНТУ, 2002. Выпуск 19, – C. 171–179.

- Jozef Wojnarowski and Valentin Onishchenko Tooth wear effects on spur gear dynamics // Mechanism and Machine Theory, Elsevier Science Ltd, Oxford, UK. Volume 38, Issue 2, February 2003, Pages 161–178.

- Онищенко В.П., Войнаровски Юзеф Кинетика динамической нагрузки в процессе эксплуатации зубчатой передачи.

Доповіді Національної Академії Наук України

, №4, 1998. С. 81-88. - Онищенко В.П. Прогнозирование формы профилей зубьев зубчатых передач в результате их износа // Прогрессивные технологии и системы машиностроения, Международный сб. научных трудов. – Донецк, ДонГТУ, 1998 вып.5. – C. 155–163.

- Хрущев М.М. Лабораторные методы испытания на изнашивание материалов зубчатых колес. М.:

Машиностроение

, 1966. – 152 с. - Кудрявцев В.Н. Зубчатые передачи. – М., Машгиз, 1957, 263с.