Котлы типа КВГ и ТВГ в настоящее время находятся в эксплуатации в десятках котельных коммунальной сферы Украины. Например, в г. Сумы такие котлы обеспечивают более 75% тепловой нагрузки системы теплоснабжения.

Одной из конструктивных особенностей котлов данных типов является применение подовых горелок для сжигания природного газа. К недостаткам подовых горелок можно отнести необходимость обеспечения завышенного расхода воздуха (α>2,5), а также зависимость расхода воздуха от разрежения в топке. Значительная длина факела, вызываемая малой скоростью перемешивания газа с воздухом, требует соответствующей высоты топки. При недостаточной высоте топки факел касается поверхностей нагрева или затягивается в газоходы. Такие горелки склонны к переходу в режим работы с повышенным химическим недожогом, что происходит при отсутствии постоянного контроля за чистотой горелочных устройств и параметрами их работы (необходимо регулирование оператором по режимной карте).

Обычно контроль стационарным газоанализатором на выходе из котла ведется очень редко, поэтому достаточно мощные котлы КВГ и ТВГ (4,65–11,6 МВт) работают большую часть времени с КПД на 3–7% ниже определенного режимной картой. Процесс регулирования – ручной, а значит, при этом, добавляется еще и человеческий фактор.

Следует заметить, что режимная карта котла действительна три года, в то время как поверка показывающих контрольно–измерительных приборов осуществляется каждый год, и если приборы после поверки устанавливаются не на свое место, то погрешность режима горения (т.е. отклонение от оптимальных параметров) увеличивается, а следовательно, снижается КПД котла.

Рисунок 1 – Котел КВГ–6,5 после модернизации

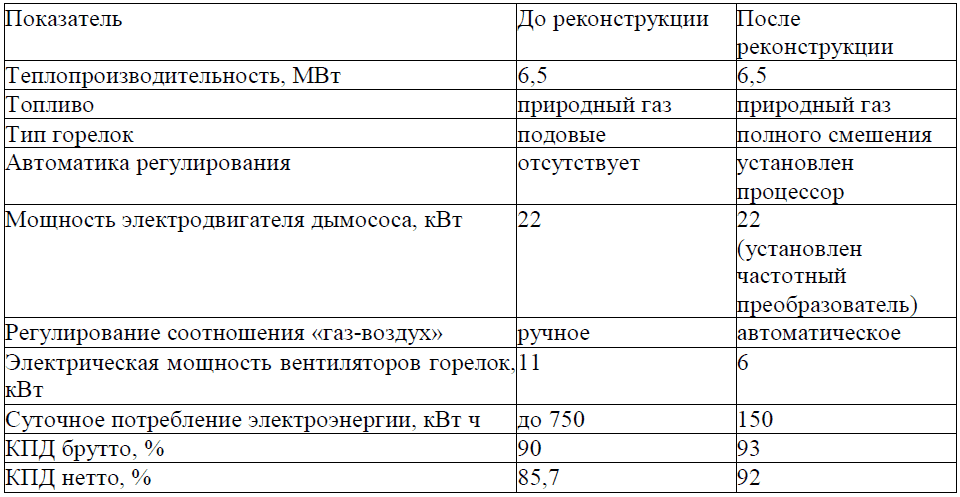

Для решения вышеуказанных проблем и повышения эффективности работы котельной Национального аграрного университета (г. Сумы) в 2007 г. была выполнена модернизация оборудования котла КВГ–6,5 (табл. 1). Конструкция котла не изменилась, дымосос остался тот же, но горелка и автоматика котла были заменены на современные (рис. 1, 2). Для обеспечения плавного регулирования работы электропривода дымососа был применен частотный преобразователь.

Рисунок 2 – Характеристики котла КВГ–6,5

На модернизированном котле установлен процессор, выполняющий функции автоматики защиты и регулирования. Он снабжен программами проверки параметров защиты котла (с выводом информации на дисплей), последовательного розжига горелок, управления процессами горения согласно введенной в память режимной карте каждой горелки (на 8–16 ступенях) и программой управления работой частотного преобразователя электропривода дымососа. В результате стало возможно обеспечить работу котла от момента нажатия кнопки пуск

до остановки нажатием кнопки стоп

в полностью автоматическом режиме.

Рисунок 3 – Выносной шкаф системы автоматического котла

Выбор конструкции горелок для узкой топки модернизируемого котла оказался не простой задачей. Применение микродиффузионных горелок с круглым или квадратным раструбом для такой топки оказалось невозможным, поэтому было разработано специальное горелочное устройство на основе горелки типа МДГГ–250 с вытянутым по высоте и сжатым по ширине топки раструбом, позволяющим получить факел, не касающийся экранов котла и напоминающий по форме факел подовой горелки. На котле были установлены три горелки новой конструкции. Для снижения теплового напряжения на заднем экране топки перед ним установили стенку из огнеупорного кирпича (толщиной 1/2 кирпича).

При проведении пуско–наладочных работ каждая горелка котла настраивалась на оптимальный режим работы отдельно от двух соседних горелок, также работающих на данной ступени. Для такой наладки потребовалось в задней кирпичной стенке обмуровки котла пробить три отверстия диаметром 20 мм для пропуска зонда газоанализатора в отводной газоход котла. Через эти отверстия можно было также контролировать визуально газоплотность опорных стаканов подовых горелок в конце топки. После завершения наладки в отверстия были установлены пробки из шнурового асбеста.

Применение новых горелок позволило уменьшить коэффициент избытка воздуха α=1,08–1,14, что привело к росту теплового напряжения в топке. Возникла опасность существенного увеличения температуры обмуровки топки котла, но, как показали испытания, температура поверхности тепловой изоляции котла КВГ–6,5 осталась прежней. Температура уходящих газов составила 87–143 °С в зависимости от режима работы. В то же время возникла другая проблема – в нижней части котла задняя кирпичная стенка обмуровки начала отсыревать. В результате пришлось повысить температуру уходящих дымовых газов, чтобы конденсат не разрушал (даже на небольшой площади) кирпичную обмуровку и не накапливался в U–образном газоходе от котла до дымососа. Таким образом потребовалось снизить достигнутое в результате модернизации значение КПД брутто котла с 95 до 93%.

По результатам эксплуатации модернизированного котла определена годовая экономия природного газа, которая составила 10% (3% – за счет повышения КПД брутто котла; 4% – за счет установки автоматики регулирования, устранившей человеческий фактор при регулировании соотношения газ–воздух

; 3% – за счет устранения возникающего в подовых горелках химнедожога топлива). Экономия электроэнергии еще более ощутимая – на дросселировании

заслонок дымососа и вентилятора ранее терялось 70% электроэнергии в отопительный период и 90% – в летний.

Оценить экономическую эффективность модернизации котлов типа КВГ и ТВГ на примере различных котельных можно на основании расчетных данных, представленных в табл. 2.

Рисунок 4 – Экономические показатели проектов модернизации котлов типа КВГ и ТВГ

При реализации всех проектов, указанных в таблице, сокращение выбросов СО2 за счет уменьшения расхода природного газа и потребления электроэнергии составит 10 тыс. т/год.

В заключение отметим недостатки конструкции котлоагрегатов типа КВГ и ТВГ которые также в перспективе возможно устранить.

- Для повышения КПД

брутто

котла до 95% необходимо решить техническую задачу по гидроизоляции отводящего газохода изнутри и установке датчика контроля уровня конденсата на дне U–образного газохода и отвода этого конденсата в канализацию выпара котельной. - В конструкции котлоагрегата нет системы воздухоподогрева. Для решения этого вопроса предлагается организовать забор воздуха за пределами здания котельной и подачу его в воздухоподогреватель, устанавливаемый на всасе дымососа. Далее воздух можно направить в три существующих канала под топками котла для дальнейшего подогрева и охлаждения пода. Движение воздуха в предлагаемой системе воздухоподогрева обеспечат вентиляторы горелок за счет силы разрежения на всасывающем патрубке.