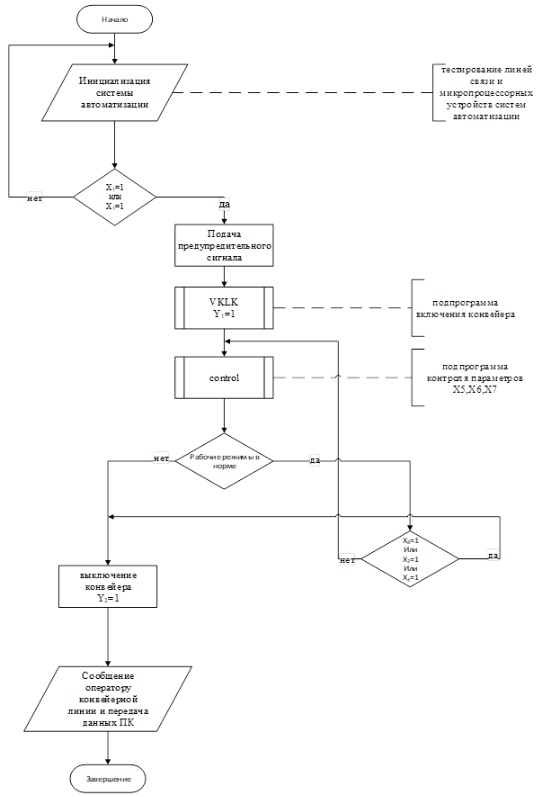

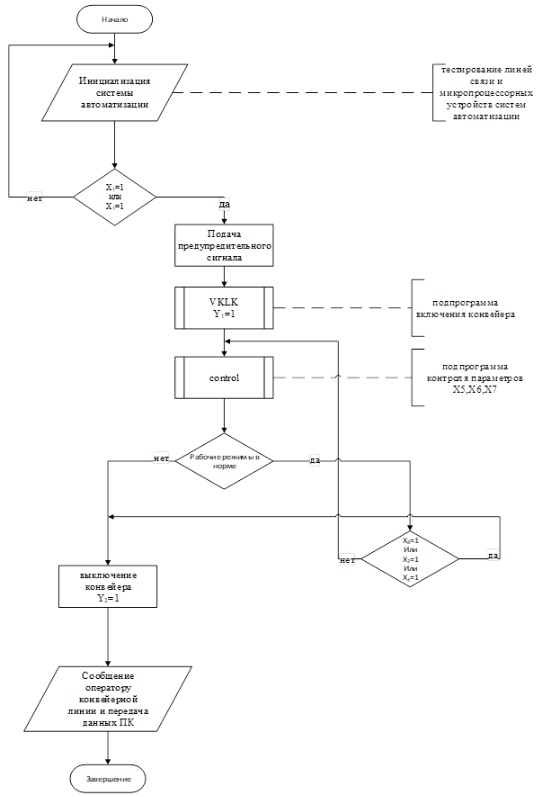

Рисунок 1 – Блок-схема алгоритма автоматического управления ленточным конвейером

Автор: Тимашёва В. С., Ткаченко А. Е.

Источник:Автоматизация технологических объектов и процессов. Поиск молодых: сборник научных трудов ХVII научно–технической

конференции аспирантов и студентов в г. Донецке 24–25 мая 2017 г.–Донецк : ДонНТУ, 2017.–181 с.

Ленточные конвейеры способны осуществлять непрерывное транспортирование грузов на большие расстояния, что по технологическим причинам обуславливает их незаменимость на шахтах и рудниках. Именно поэтому, особое значение приобретает вопросы надежной и безопасной эксплуатации конвейерных линий. Современные подземные конвейерные линии характеризуются значительной протяженностью и использованием мощных многодвигательных конвейеров для перевозки грузов и людей, а также наличием нескольких маршрутов. Это сложные объекты автоматизации как с позиции управления ими, так и с позиции обеспечения безаварийности их работы.

Система управления конвейерными линиями должна обеспечивать управление разветвленными и неразветвленными линиями, отдельными конвейерами и механизмами в линии, а также выполнение режимов пуска/останова, защитное отключение механизмов, аварийную блокировку и сигнализацию. Выполнение всех требований, предъявляемых к автоматизированным конвейерным линиям, обеспечивает надежный транспорт полезных ископаемых, грузов и безопасную перевозку рабочих. На данный момент в качестве базовой аппаратуры автоматизации на шахтах Донбасса наибольшее распространение получил комплекс АУК.1М., который обеспечивает автоматическое обеспечение основных требований к продуктивному и безопасному функционированию конвейерных линий. В качестве функционального дополнения к работе базовой аппаратуры целесообразно также оперативно контролировать следующие технологические параметры: скорость движения ленты, натяжение и сход ленты. Существующие на данный момент аналоги [1, 2] морально и технический устарели, следовательно, разработка устройства автоматического контроля основных технических параметров ленточного конвейера актуальна и представляет технический интерес.

Разработаем алгоритм работы проектируемого устройства. Его блок-схема приведена на рис.1. На первом этапе управления, перед командой «Пуск» и включением ленточного конвейера проводится тестирование работоспособности линий связи и микропроцессорных устройств блока автоматизации. После нажатия кнопки «Пуск» подается предупредительный сигнал и в соответствии с подпрограммой пуска осуществляется автоматическое включение конвейера в работу.

Во время работы конвейера подпрограмма контроля параметров рабочих режимов осуществляет контроль скорости движения ленты (параметр Х5), схода ленты (параметр Х6) и натяжения ленты (параметр Х7). Если контролируемые параметры выше или ниже нормы, или имеет наличие сход ленты, то подается команда на выключение конвейера, после чего поступает сообщение оператору и происходит передача данных ПК.

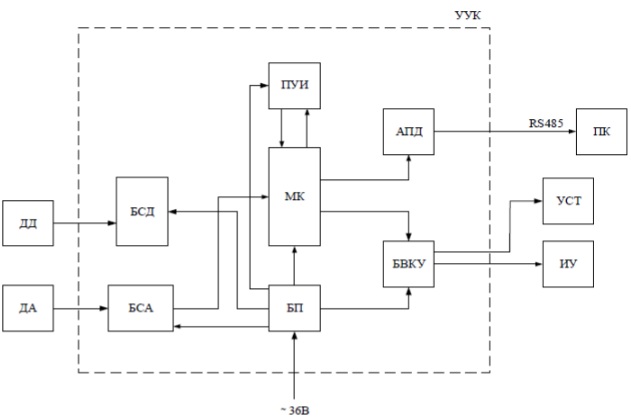

В соответствии с алгоритмом функционирования устройства разработана структурная схема блока автоматического контроля параметров, которая представлена на рисунке 2.

На рисунке 2 приведены следующие условные обозначения: УУК – устройство управления конвейером; ДД – датчики с дискретным выходным сигналом; ДА – датчики с аналоговым выходным сигналом; БСД – блок согласования с ДД; БСА – блок согласования с ДА; АПД – адаптер передачи данных (интерфейсный модуль); БВКУ – блок вывода команд управления; БП – блок питания; ИУ – исполнительное устройство; ПУИ – пульт управления и индикации; УСТ– устройство сигнализации; ПК – персональный компьютер

Рисунок 1 – Блок-схема алгоритма автоматического управления ленточным конвейером

Рисунок 2 – Структурная схема устройства управления конвейером (УУК)

Схема работает следующим образом. Сигналы о значениях технологических параметров с аналоговых и дискретных датчиков в блоках согласования БСД и БСА соответственно приводятся к стандартному виду, далее сигнал поступает на вход микроконтроллера МК. В микроконтроллере происходит обработка полученных данных с датчиков в соответствии с записанной программой. Микроконтроллер МК подает сформированные сигналы управления через блок ввода команд управления БВКУ на исполнительные устройства ИУ и устройства сигнализации УСТ. На пульте управления и индикации расположены светодиоды, которые информируют о том, находятся ли в норме следующие технологические параметры: скорость движения ленты, ее натяжение, отсутствует ли сход ленты. Также на внешнюю панель вынесены кнопки управления оператора. Питание устройства осуществляется при помощи блока питания, предназначенного для формирования напряжения по уровню качеству требуемого системой. Адаптер передачи данных (АПД) предназначен преобразования уровня и вида сигнала с МК для передачи технологической информации о работе конвейера на ПК горного диспетчера/

Таким образом, предложена конструктивная разработка устройства автоматического контроля технологических параметров ленточного конвейера. Оно функционально дополняет применяемую ныне базовую аппаратуру автоматизации АУК.1М, повышает безопасность и эффективность работы ленточного конвейера, благодаря современной элементной базе может применяться в составе АСУ ТП шахты.

1. Батицкий И. А. Автоматизация производственных процессов и АСУ ТП в горной

промышленности / И. А. Батицкий, В. И. Куроедов, А. А. Рыжков М. - Недра, 1991. -303 с.

2. Гаврилов П. Д. Автоматизация производственных процессов / П.Д Гаврилов, Л.Я.

Гимельштейн, А. Е Медведев. - М.: Недра, 1985. -215.

3. Стадник Н. И. Справочник по автоматизации шахтного конвейерного транспорта/

Стадник Н. И. и др. К.: Техника, 1992. - 438с.