Реферат по теме выпускной работы

Содержание

- Введение

- 1. Анализ состояния вопроса автоматизации

- 1.1. Анализ процесса сушки как объекта управления

- 1.2.Формализация объекта управления

- 2. Анализ существующих САУ

- 3. Синтез САУ

- 3.1. Разработка структурной схемы

- 3.2. Разработка математической модели САУ

- Выводы

- Список источников

Введение

Пивная дробина – отход производства пива, гуща, которая остается после переработки ячменного сусла. Наибольшее количество пивной дробины вырабатывается весной и летом, в месяцы, когда зеленого ячменя уже достаточно много и сбыт дробины задерживается. Когда сбыт задерживается, дробину необходимо законсервировать путем сушки, чтобы этот продукт не испортился. Удаление влаги из твердых и пастообразных материалов позволяет удешевить транспортировку, придать им необходимые свойства, а также уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов.

Влагу можно удалять из материалов механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путем испарения влаги и отвода образующихся паров, т. е. с помощью тепловой сушки.

Основным параметром, определяющим процесс сушки, является конечная влажность продукта. Однако в настоящее время промышленных влагомеров, работающих в потоке, мало, поэтому для правильного ведения процесса сушки в качестве регулируемых используются косвенные параметры: температура сушильного агента, выходящего из сушилки, температура высушенного продукта; регулирующим воздействием является количество подводимого тепла.

Сушка пивной дробины, как правило, не представляет собой какой-то технической или технологической проблемы. Материал имеет известные и стабильные свойства и прекрасно сушится в сушильных установках разных типов. Отдельно стоит вопрос добавки в высушиваемую дробину остаточных пивных дрожжей. Такая добавка позволяет повысить уровень протеина в готовом продукте, а значит – качество и стоимость конечного продукта – сухой пивной дробины.

1. Анализ объекта управления

1.1. Основные конструктивные, технологические и технико-эксплуатационные характеристики и проблематика объекта управления

Сушка является зачастую заключительным этапом производства и характеризуется значительной энергоемкостью. В современных условиях возрастающего потребления энергии, с одной стороны, и дефицита энергетических ресурсов с другой, все более остро ставятся вопросы энергосбережения. Несмотря на сформировавшиеся принципы энергосбережения в технологии, нет однозначного решения их реализации, поэтому проблема экономии энергии является актуальной.

Сушка – тепловой процесс обезвоживания твёрдых материалов путем испарения влаги и отвода образовавшихся паров. При этом веществе происходит перенос тепла и диффузионное перемещение влаги. Производительность процесса сушки определяется интервалом времени, необходимым для понижения влагосодержания материала от начального до конечного значения.

Сушка пивной дробины, как правило, не представляет собой какой-то технической или технологической проблемы. Материал имеет известные и стабильные свойства и прекрасно сушится в сушильных установках разных типов. Отдельно стоит вопрос добавки в высушиваемую дробину остаточных пивных дрожжей. Такая добавка позволяет повысить уровень протеина в готовом продукте, а значит – качество и стоимость конечного продукта – сухой пивной дробины. Вместе с тем, остаточные пивные дрожжи имеют сравнительно высокую относительную влажность (как правило – 70%), а также содержат в своем составе большое количество живых дрожжевых клеток. Эти обстоятельства вынуждают пересматривать тепловой баланс сушильного аппарата в сторону больших расходов тепла.

В сушилках с кипящим слоем влажный материал подается из бункера (1) питателем (2) в сушилку (4), где он сжигается воздухом, нагреваемым в топке за счет сжигаемого топливного газа. Воздух отсасывается через циклон воздуходувкой, а высушенный материал выводится из сушилки.

Рисунок 1.1 – Одномерная сушилка с кипящем слоем

1.2. Формализация объекта управления

При разработке автоматизированной системы управления сушки в печи кипящего слоя, важнейшим этапом синтеза системы является анализ процесса, как объекта управления, то есть определение входных и выходных переменных, нахождение математических зависимостей между входными и выходными переменными описывающих поведение объекта регулирования. На рис. 1.4 представлена схема анализа процесса сушки в печи кипящего слоя как ОУ .

При малых скоростях сыпучий слой, собой фильтрующий слой и его объем не изменяется, он остается неподвижным. С увеличением скорости потока воздуха, обогащенного кислородом, сопротивление слоя возрастает, вследствие трения газовой смеси о поверхность сырья и при прохождении газовых струй по каналам различного сечения, образующимися между частицами концентрата. При достижении определенной скорости газового потока, называемой минимально критической, качественно и объемно изменяется сыпучий слой концентрата и переходит в псевдоожиженное состояние, приобретает свойства жидкости выше перечисленные[4].

Таким образом, для процесса сушки в печи КС, можно выделить входные материальные переменные, свойства которых изменяются в данном процессе.

Для данного процесса этими особенностями являются:

- Fбв, Мбв – влажная барда;

- Fпв – расход первичного воздуха;

- Fвв – расход вторичного воздуха;

- Fпг – расход природного газа;

- Мбс – сухая барда;

- Fог – отходящие газы.

Рисунок 1.2 – Схема материальных потоков и информационных переменных

Рисунок 1.3 – Структурная схема объекта управления

(анимация: 8 кадров, 65 килобайт)

Из множества факторов, влияющих на температуру кипящего слоя, можно выделить подачу газа в печь. Расход газа – является управляющим воздействием. Основными возмущениями процесса являются изменение расхода барды, ее начальная влажность и исходная температура.

2. Анализ существующих САУ

В настоящее время применяется два способа регулирования температуры слоя: изменением подачи влажного материала и изменением расхода сушильного агента.

При использовании первого способа автоматически увеличиться производительность сушилки (в случае уменьшения начальной влажности материала). Однако в этом случае между сушилкой и предыдущим технологическим аппаратом должен быть помещен промежуточный бункер, что нежелательно, а часто и просто недопустимо. Схема автоматического управления работой такой сушилки включает в себя узлы регулирования соотношения расходов топлива и первичного воздуха, температуры сушильного агента на входе в сушилку, расхода сушильного агента, температуры кипящего слоя, уровня кипящего слоя и разрежения в сушилке.

При использовании второго способа регулирования температуры слоя регулирующее воздействие вносится изменением расхода топлива, температура сушильного агента на входе в сушилку регулируется изменением расхода вторичного воздуха.

Таким образом, существующая система имеет ряд недостатков, а именно:

- недостаточно высокое качество готового продукта;

- несколько повышенный удельный расход теплоты;

- большая инерционность системы, т.е. низкая точность.

3. Синтез САУ

3.1 Разработка структурной схемы

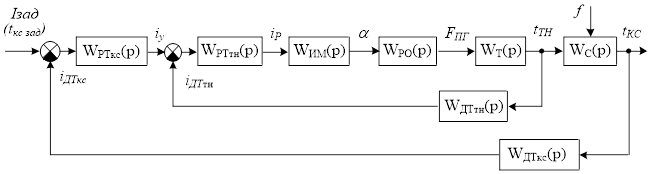

В промышленных сушилках кипящего слоя состояние равновесия теплового баланса между высушиваемым материалом и газообразным теплоносителем устанавливается на относительно небольшой высоте от газораспределительной решетки. В результате температура выходящих из кипящего слоя газов и температура высушиваемого материала практически равны между собой независимо от начальной температуры теплоносителя и интенсивности подачи теплоты в слой. Такой подход дает возможность рассматривать регулирование температуры кипящего слоя в рассматриваемых сушилках как постоянное и непрерывное поддержание равновесия между подачей теплоты с теплоносителем и его расходом на нагревание материала и испарение воды при определенных условиях сушки. Нарушение теплового баланса в данном объекте в результате возмущающих воздействий вызывает изменение выходных параметров. Температура кипящего слоя достаточно точно, косвенно характеризует влажность материала на выходе сушилки, поэтому, регулируя требуемым образом температуру кипящего слоя, можно достичь необходимой эффективности процесса сушки. На основании выполненного выше анализа особенностей сушилки с кипящем слоем типа СКС-Б как объекта автоматического управления, а также предложенной ранее концепции разработки САУ (рис.2.4) получена структурная схема САУ данным технологическим объектом (рис. 3.1). Для повышения качества процесса сушки и экономии энергоносителей САУ сушилкой кипящего слоя СКС-Б реализуется по двухконтурной схеме: внутренний контур регулирования температуры теплоносителя tТН и внешнего контура регулирования температуры кипящего слоя tКС[5].

Рисунок 3.1 – Структурная схема САУ сушилкой кипящего слоя

Объектом регулирования внутреннего контура выступает топка теплогенератора WТ(p) с регулируемой переменной – температурой теплоносителя tТН. Необходимый закон изменения температуры теплоносителя реализуется регулятором температуры теплоносителя WРТтн(p), который воздействуя на исполнительный механизм WИМ(p) с регулирующим органом WРО(p) (задвижку с электроприводом на трубопроводе подачи природного газа) соответствующим образом изменяет расход природного газа FПГ, подаваемого в топку теплогенератра, что в свою очередь, необходимым образом изменяет температуру теплоносителя tТН на выходе теплогенератора. Текущая информация о значении регулируемой переменной – температуры теплоносителя tТН контролируется при помощи датчика температуры теплоносителя WДТтн(p) (рис.3.1).

Внешний контур регулирования температуры кипящего слоя tКС в дополнение к элементам рассмотренного внутреннего контура регулирования включает сушилку кипящего слоя WС(p), внешний регулятор температуры кипящего слоя WРТкс(p) и датчика температуры кипящего слоя WДТкс(p) (рис.3.1).

3.2. Разработка математической модели САУ

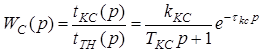

Сушилка кипящего слоя типа СКС–Б по каналу управляющего воздействия «температура теплоносителя – температура кипящего слоя» представляет собой инерционный объект с запаздыванием и может быть описана следующей передаточной функцией :

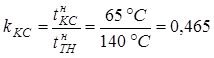

где kКС – коэффициент передачи сушилки кипящего слоя:

ТКС – постоянная времени сушилки кипящего слоя, ТКС = 47 сек ;

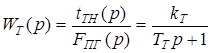

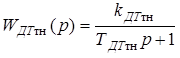

КС – запаздывание сушилки кипящего слоя, КС = 6,1 сек.Выходной переменной топки теплогенератора является температура теплоносителя , а входной переменной – расход природного газа на входе в теплогенератор FПГ. Динамические свойства топки теплогенератора с достаточной точностью можно описать инерционным звеном первого порядка :

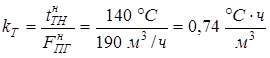

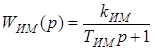

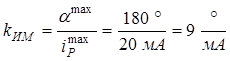

ТТ – постоянная времени топки теплогенератора, ТТ = 13 сек. Как показано выше (рис.3.1), необходимое изменение расхода природного газа, подаваемого в топку теплогенератора, осуществляется исполнительным механизмом с регулирующим органом . Исполнительным механизмом выступает электродвигатель привода задвижки. В качестве электродвигателя используется асинхронный трехфазный электродвигатель со встроенным датчиком положения выходного вала и блоком управления. Управление рассматриваемым исполнительным механизмом осуществляется подачей на него аналогового токового сигнала iP (4…20 мА) (рис.3.1). На выходе данного исполнительного механизма получаем угол поворота его выходного вала (0…180°)для данных входной и выходной переменных исполнительный механизм можно представить в виде инерционного звена первого порядка :

ТТ – постоянная времени исполнительного механизма, ТИМ = 2,7 сек.

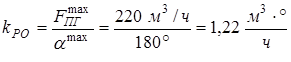

Коэффициент передачи динамического звена расчитан исходя из того, что максимальное значение входного аналогового токового сигнала = 20мА обеспечивает полное открытие регулирующего органа, то есть поворот вала исполнительного механизма на 180°.

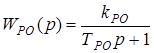

Динамические свойства регулирующего органа , как и исполнительного механизма , можно описать инерционным звеном первого порядка. В рассматриваемой модели САУ сушилкой кипящего слоя динамическое звено, преобразующее угол поворота вала регулирующего органа в расход природного газа F(пг), имеет коэффициент передачи

при постоянной времени = 9 сек.

Схема моделирования объекта управления по температуре отходящих газов приведена на рис. 3.1.

Таким образом, передаточная функция регулирующего органа имеет вид :

На основе описанных выше математических моделей элементов САУ сушилкой кипящего слоя СКС-Б и ее структурной схемы (рис.3.1) получили схему модели двухконтурной САУ в пакете simulink.

Выводы

В данном разделе выполнен синтез САУ сушилкой кипящего слоя типа СКС–Б. Показано, что реализация требуемых функций контроля и управления данным объектом, а также достижение необходимых показателей качества возможно лишь при использовании двухконтурной структуры разрабатываемой САУ. Получены математические модели элементов внутреннего контура регулирования температуры теплоносителя и внешнего контура регулирования температуры кипящего слоя. На основе моделей элементов САУ осуществлен выбор и настройка ПИ–регуляторов внутреннего и внешнего контуров САУ. Полученные параметры регуляторов и двухконтурная структура САУ обеспечивают необходимые показатели качества управления температурой кипящего слоя, что подтверждается полученными результатами моделирования.

Список источников

- Беспалов А. В., Харитонов Н. И. Системы управления химико-технологическими процессами. Учебное пособие для вузов. – М.:Академкнига, 2007 – C. 690.

- Беспалов А. В., Харитонов Н. И. Задачник по системам управления химико-технологическими процессами. Учебное пособие для вузов. – М.:Академкнига, 2007 – C. 690.

- Дорф Р., Бишоп Р. Современные системы управления. – М.: Лаборатория Базовых Знаний. – 2002 – C. 832.

- Лукас В. А. Теория управления техническими системами. Учебный курс для вузов. Екатеринбург: Издательство УГГГА, 2002. C. 675.

- Филлипс Ч., Харбор Р. Системы управления с обратной связью. – М.: Лаборатория Базовых Знаний, 2001 – C. 616.

- Денисенко В. ПИД – регуляторы: принципы построения и модификации. Статья, C. 8

- Ю.Я. Каганович, А.Г. Злобинский . Промышленные установки для сушки в кипящем слое. С. 23