Углепомольное отделение Амвросиевского цементного завода «Донцемент» состоит из вертикальной роликовой (валковой) мельницы для угля или кокса, двух рукавных фильтров, одного вентилятора, пневмо-винтового (фуллер) насоса, силоса молотого угля, гене-ратора горячих газов, комплекса впрыска воды.

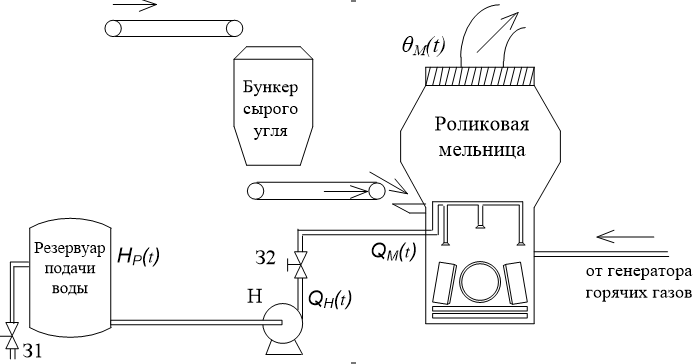

Система распыления воды (рис.1) установлена для подачи большого объема горячих газов, несмотря на низкую влажность измельчаемого материала. Распыление воды внутри угольной мельницы вызывает снижение температуры горячих газов на выходе из мельницы. Объем горячих газов автоматически увеличится через цепь управления температурой, что обеспечит восстановление инертной атмосферы в установке.

Рисунок 1 – Технологическая схема комплекса впрыска воды в роликовую мельницу

Требуемое количество подаваемой в мельницу воды (расход воды на впрыск) определяется по заданной (необходимой) температуре на выходе из мельницы. Впрыск воды осуществляется с помощью насоса Н, который через систему трубопроводов с соответствующей арматурой (задвижка З2) качает воду из специального резервуара (рис.1). Для нормального функционирования комплекса впрыска воды необходимо контролировать и поддерживать необходимый уровень воды в резервуаре HP(t), величина которого определяется в соответствии с технологическими требованиями. Изменение расхода подаваемой воды в резервуар, осуществляется задвижкой З1 (рис.1).

Количество подаваемой воды должно быть минимальным, чтобы не образовывался шлам в мельнице, при этом, достаточным, для поддержания требуемой температуры θM(t) на выходе мельницы.

На основании выполненного анализа особенностей процесса подачи воды в вертикальную роликовую мельницу разработана структурная схема системы автоматического управления данным технологическим процессом (рис.2).

Разрабатываемая САУ процессом подачи воды состоит из двух контуров: внутреннего контура управления расходом (подачей) насоса QH и наружного контура управления температурой на выходе мельницы θM.

Рисунок 2 – Структурная схема разрабатываемой САУ

Объектом управления внутреннего контура является центробежный насос WH(p) с управляемой величиной – расходом (подачей) QH. Требуемый закон изменения подачи насоса реализуется регулятором расхода WPP(p), который через преобразователь частоты WПЧ(p) необходимым образом меняет частоту вращения вала приводного электродвигателя насоса WЭН(p), что, в свою очередь, соответственно изменяет подачу насоса (рис.2).

Внешний контур управления температурой на выходе мельницы в дополнение к элементам рассмотренного внутреннего контура управления расходом содержит участок трубопровода, соединяющий насос и мельницу WT(p), роликовую мельницу WM(p) и внешний регулятор температуры на выходе мельницы WPT(p) (рис.2).

В рассматриваемой САУ информация о текущем состоянии управляемых величин QH и θM контролируется при помощи соответствующего датчика: датчика расхода WДР(p) и датчика температуры WДТ(p) (рис.2).

По каналу «расход воды на впрыск – температура на выходе мельницы» роликовая мельница описывается следующей передаточной функцией:

(1)

(1)

Участок трубопровода между насосом и мельницей в динамическом отношении является инерционным звеном первого порядка с передаточной функцией WT(p) [1]:

(2)

(2)

При существующей длине трубопровода (30 м) его постоянная времени составляет 4,8 с [1].

Насос WH(р) (рис.2) характеризуется угловой скоростью рабочего колеса ω на входе и подачей QH на выходе. Передаточные свойства центробежного насоса с достаточной степенью точности могут быть описаны последовательным соединением апериодических звеньев первого порядка, одно из которых описывает преобразование угловой скорости рабочего колеса ω в напор, создаваемый на выходе насоса HН, второе звено – преобразование напора насоса HН в его подачу QH [1, 2]:

(3)

(3)

(4)

(4)

где kH – коэффициент передачи насоса по соответствующему каналу:

Hнном – номинальный напор насоса, м; Qнном – номинальная подача насоса, м3/ч;

ωном – номинальная угловая скорость рабочего колеса, рад/с.

Постоянные времени ТH1 и ТH2 центробежного насоса рассматриваемой мощности составляют соответственно 0,7 сек и 0,2 сек [2].

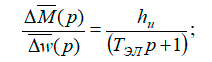

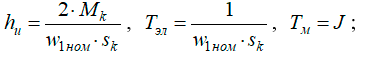

В качестве приводного двигателя насосного агрегата используется трехфазный асинхронный двигатель с короткозамкнутым ротором. Наиболее приемлемым способом управления асинхронным электродвигателем выступает изменение частоты питающего напряжения. Необходимо отметить то, что механическая характеристика имеет нелинейный характер, но для малых приращений на рабочем участке механической характеристики уравнение можно линеаризовать. Таким образом, на рабочем участке механической характеристики асинхронный двигатель описывается следующими передаточными функциями [3]:

(5)

(5)

(6)

(6)

(7)

(7)

Mk – критический момент; Sk – критическое скольжение; J – момент инерции;

W1ном – номинальная угловая частота статора.

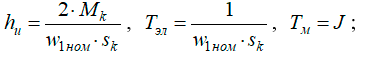

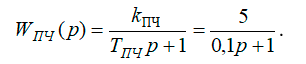

Преобразователь частоты по своим динамическим свойствам соответствует апериодическому звену с передаточной функцией [3]:

(8)

(8)

Контроль технологических параметров осуществляется соответствующими датчиками: датчиком расхода WДР(p) (внутренний контур управления) и датчиком температуры WДТ(p) (внешний контур управления).

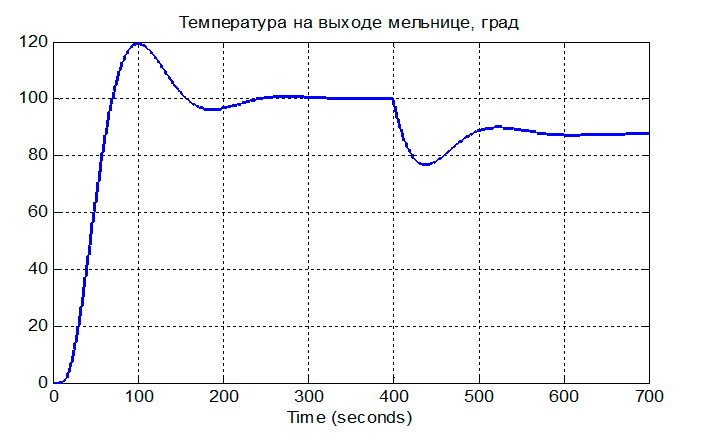

Подставив выше описанные модели элементов САУ впрыском воды в ее структурную схему (рис.2) выполнено моделирование динамики двухконтурной САУ, результаты которого приведены на рис. 3, рис. 4. В момент времени 400 сек моделируется действие возмущения – реакция на снижение выходной температуры мельницы (например, при уве-личении расхода угля, подаваемого в мельницу).

Рисунок 3 – Изменение температуры на выходе мельницы в двухконтурной САУ

Рисунок 4 – Изменение расхода воды на выходе насоса в двухконтурной САУ

Анализ результатов моделирования (рис.3, рис.4) показывает неудовлетворительное качество управления как по задающему, так и по возмущающему воздействиям – наличие большой установившейся ошибки, недопустимых колебательности и перерегулирования (рис.3). Изменение управляющего воздействия – расхода воды на выходе насоса находится вне зоны его промышленного использования и предельных технологических параметров QH = 0…13 л/с (при допустимом QH = 0…10 л/с) (рис.4).

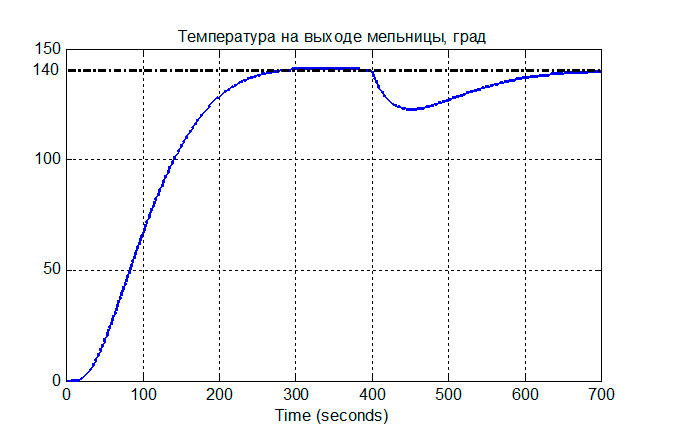

Для улучшения качества управления осуществлен выбор настроек ПИ-регулятора расхода воды и ПИ-регулятора температуры. Результаты моделирования динамических процессов в двухконтурной САУ с выбранными и настроенными ПИ-регуляторами приведены на рисунке 5 и рисунке 6.

Рисунок 5 – Изменение температуры на выходе мельницы в двухконтурной САУ с ПИ-регуляторами расхода и температуры

Рисунок 6 – Изменение расхода воды на выходе насоса в двухконтурной САУ с ПИ-регуляторами расхо-да и температуры

Анализ результатов моделирования (рис. 5, рис.6) показывает получение требуемого качества управления в разработанной двухконтурной САУ впрыском воды, как по задающему, так и по возмущающему воздействиям – отсутствие установившейся ошибки, колебательности и перерегулирования при удовлетворительном быстродействии (рис.5). Изменение управляющего воздействия – расхода воды на выходе насоса находится в зоне его промышленного использования и предельных технологических параметров QH = 0…8 л/с (при допустимом QH = 0…10 л/с) (рис.6).

По результатам выше описанных исследований можно сделать следующие выводы.

Показано, что реализация требуемых функций контроля и управления данным объектом, а также достижение необходимых показателей качества возможно только при использовании двухконтурной структуры разрабатываемой САУ. Разработаны математические модели элементов внутреннего контура управления расходом насоса и внешнего контура управления температурой вертикальной роликовой мельницы.

Разработанные модели элементов САУ позволили выбрать и настроить ПИ-регулятор для внутреннего контура управления расходом воды и ПИ-регулятор для внешнего контура управления температурой. Полученные параметры регуляторов и двухконтурная структура САУ обеспечивают необходимые показатели качества управления темпера-турой вертикальной роликовой мельницей, что подтверждается приведенными результатами моделирования.

Биографический список

- Тимошенко Г.М. Научные основы проектирования и эксплуатации насосных установок в переходных режимах / Г.М. Тимошенко. – Киев; Донецк: Вища шк. Головное изд-во, 1986. – 127с.

- Федюн Р. В., Бунєєв В. О. Система автоматического управления электронасосом водопро-водного узла. Наукові праці ДонНТУ. Серія: Електротехніка і енергетика, Випуск 8 (140). – Донецк, ДВНЗ “ДонНТУ”, 2008. – с. 187 – 190.

- Башарин А.В., Новиков В.А., Соколовский Г.Г. Управление электроприводами: Учебное пособие для вузов. Л.: Энергоиздат. Ленинградское отделение, 1982.- 392 с.