Аннотация

Коваленко Е. А., Никулин Э. К. Блок автоматизированной загрузки железнодорожных вагонов Показаны технологическая схема автоматизированного углепогрузочного комплекса, а так же составлена функциональная схема. Разработан алгоритм работы. Разработано устройство блок управления.

В связи с ростом производственной мощности шахт, увеличением объема угольных перевозок и стандартизацией кондиций по качеству отгружаемых углей, значительно повысились требования к технологии погрузки углей на шахтах и применяемому при этом оборудованию. Эти требования предусматривают высокопроизводительную, полностью механизированную и максимально автоматизированную погрузку в большегрузные железнодорожные составы, сохранение качества сортовых углей в процессе погрузки. Однако, в настоящее время работа поверхностных комплексов большинства шахт Донбасса не отвечает указанным выше требованиям.

Основной вид транспорта для перевозки полезного ископаемого – железнодорожный. Погрузка в вагоны завершает поточно-транспортную систему на поверхности шахты с помощью комплекса, содержащего погрузочные бункера, загрузочные и маневровые устройства. Загрузочные устройства подают полезное ископаемое в вагон и распределяют его равномерно по всему объему; маневровые устройства обеспечивают передвижение железнодорожных вагонов в процессе погрузки [1].

Все известные к настоящему времени технологические схемы погрузки в зависимости от числа накопительных бункеров, способов загрузки железнодорожных вагонов, типов загрузочных устройств и способов контроля заполнения вагонов делятся на схемы с бункерной или безбункерной загрузкой вагонов, загрузка которых может осуществляться из неподвижных или передвижных загрузочных устройств в неподвижный или перемещающийся вагон с контролем его заполнения по объему с последующим взвешиванием за пределами места погрузки или по массе в процессе загрузки.

Независимо от вида технологической схемы, автоматизация погрузки в железнодорожные вагоны должна обеспечить: протягивание вагонов и их установку под загрузку; управление потоком полезного ископаемого и перекрытие межвагонного пространства; перемещение катка-уплотнителя для формирования "шапки" угля с целью защиты от выдувания при транспортировке; контроль массы и объема полезного ископаемого; защиту и блокировку механизмов; информацию о количестве и качестве отгруженного полезного ископаемого в центральную диспетчерскую шахты [1].

Выполнение большинства перечисленных технологических операций сейчас ведется на основе визуального контроля и принятия субъективных решений по управлению процессом погрузки, что снижает его эффективность. Все это указывает на необходимость повышения уровня автоматизации на указанном процессе за счет разработки и использования новых технических решений по управлению. Таким техническим решением может быть предлагаемый ниже блок автоматизированной загрузки железнодорожных вагонов. В качестве базовой технологической схемы погрузки принята наиболее распространенная на шахтах Донбасса бункерная погрузка неподвижных вагонов с передвижного загрузочного конвейера челночного типа с контролем заполнения вагона в процессе погрузки.

Технологическая схема погрузки приведена на рисунке 1.

Рисунок 1 – Технологическая схема углепогрузочного комплекса шахты

Процесс погрузки выполняется следующим образом. Локомотив подает состав порожних вагонов 1 на загрузочный путь 2 в зону действия маневрового устройства 3 так, чтобы головной вагон был установлен в точке начала загрузки - на весоизмерительной платформе, содержащей вагонные весы BG и путевые выключатели SQ1 и SQ2, с помощью которых вагон строго фиксируется в зоне погрузки.

Выгрузка угля из бункеров Б1, Б2, Б3 в железнодорожный вагон осуществляется с помощью качающихся питателей ПК1, ПК2, ПК3 и передвижного конвейера 4 через разгрузочную воронку 5, находящуюся в положении I. Фиксация передвижного конвейера в начале и в конце погрузки вагона производится посредством путевых выключателей SQ3 и SQ4, установленных под полотном 6 и срабатывающих при наезде реборды колеса 7 тележки 8 конвейера 4. Разгрузочная воронка 5 оборудована подъемной лебедкой 9, предназначенной для опускания и подъема катка-уплотнителя 10, а также уровнемером 11, контролирующим степень заполнения вагона.

Алгоритм погрузки угля в железнодорожные вагоны при помощи предлагаемого блока управления следующий. При наличии вагонов в зоне погрузки оператор вводит в систему управления программу погрузки в зависимости от типа железнодорожного вагона и класса угля, предназначенного для загрузки данного вагона, и подает команду на включение комплекса погрузки. Далее процесс погрузки осуществляется автоматически. При этом в начале проверяется исходное положение механизмов погрузки, которое характеризуется наличием угля в выбранном бункере, выключенным состоянием его питателя, расположением загрузочной воронки на позиции I при отключенном конвейере и поднятом катке-уплотнителе над порожним вагоном, находящимся на весоизмерительной платформе. При невыполнении указанных условий происходит автоматическая установка механизмов в исходное положение, после чего возможна загрузка вагона.

После получения от оператора команды на включение погрузочного комплекса включается конвейер, затем качающийся питатель выбранного бункера, из которого уголь поступает в вагон.

При насыпке начального конуса, что контролируется уровнемером 11, конвейер 4 перемещается вправо на новую позицию, одновременно с движением конвейера вправо, лебедка 9 опускает каток 10, которым осуществляется уплотнение "шапки" угля начальной насыпки. Процесс заполнения вагона продолжается до заключительной стадии отсыпки конуса в хвостовой части вагона путем перестановки загрузочного конвейера в положение II, которое фиксируется путевым выключателем SQ4. После завершения загрузки первого вагона по сигналу вагонных весов BG загруженный вагон протягивается влево маневровой лебедкой 3 на грузовую ветвь, каток 10 лебедкой 9 поднимается над вагоном, а конвейер 4 перемещается влево вслед за движением порожнего вагона, следующего на весовую платформу. Одновременно с остановкой вагона на платформе конвейер останавливается на позиции I и процесс загрузки нового вагона повторяется в порядке, описанном выше. Последний вагон контролируется датчиками положения SQ5 и SQ6, которые после завершения загрузки вагона подают команду на отключение комплекса. При этом отключается качающийся питатель бункера и конвейер, затем протягивается груженный вагон с весовой платформы, одновременно поднимается каток над вагоном, а выключенный конвейер из позиции II перемещается на позицию I. Таким образом, погрузочный комплекс оказывается подготовленным к загрузке следующей партии вагонов.

Кроме управляющих команд, разрабатываемый блок, согласно рекомендациям, содержащимся в работах [2] и [3], формирует и передает сигналы о работе комплекса погрузки угля, наличии угля в бункерах и весе отгружаемого угля. Эта информация может поступать как оператору погрузки, так и в центральный диспетчерский пункт.

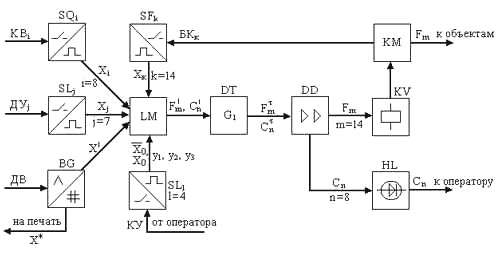

На рисунке 2 приведена функциональная схема разрабатываемого устройства, реализующего приведенный выше алгоритм.

Рисунок 2 – Функциональная схема блока автоматизированной загрузки железнодорожных вагонов

При разработке блока управления в качестве источников информации приняты датчики контактного типа: концевые выключатели положения объектов КВi (8 шт.); уровнемеры ДУj (7 шт.), контролирующие уровень заполнения бункеров (по два на каждый бункер-накопитель) и заполнения вагонов - один щеточный датчик; блок-контакты коммутационной аппаратуры объектов БКк (14 шт.), сигнализирующие о состоянии механизмов типа "включено" - "отключено" (10 шт.), "вперед" - "назад" (2 шт.) и "вверх" - "вниз" (2 шт.); ключи управления КУ "начало погрузки" и программа загрузки из бункеров (4 шт.), а также один датчик аналогового типа - конвейерные весы ДВ, выдающий сигнал на цифровую печать Х* о массе загруженного вагона и сигнал Х' - о полной загрузке вагона. Для формирования логических сигналов от перечисленных датчиков применены преобразователи SQi, SLj, SFk, SA, BG, в состав которых входят оптопары, осуществляющие гальваническую развязку входных цепей, и пороговые элементы для получения сигналов: "Лог. 1" и "Лог. 0", поступающих на логическую схему LM. Логическая схема, выполненная на цифровой схемотехнике, вырабатывает по описанному выше алгоритму управляющие F'm и информационные С'n команды, которые после временной задержки в блоке DT и усиления в блоке DD поступают на промежуточные реле KV и блок индикации оператору HL (соответственно команды Fm и Сn). Промежуточные реле KV включают (отключают) магнитные пускатели KM соответствующих погрузочных механизмов.

Таким образом, при использовании разработанного устройства в функции оператора входит задание с пульта управления программы загрузки вагонов из определенного бункера (сигналы у1, у2, у3),запуск погрузочного комплекса или его экстренный останов при аварийной ситуации , а остальные операции по погрузке осуществляются автоматически.

Список использованной литературы

1. Автоматизация процессов подземных горных работ / Под ред. проф. А. А. Иванова – К.: Вища школа, 1987. – 328 с.

2. Автоматизация технологических процессов угольных шахт / Л. Г. Мелькумов, Н. Я. Лазукин и др. – М.: Недра, 1973. – 352 с.

3. Мелькумов Л. Г., Башков М. И. АСУ ТП угольной шахты. – К.: Техніка, 1978. – 216 с.