Аннотация

Кущ О. А., Никулин Э. К., Оголобченко А. С. Автоматизированная система управления породным комплексом шахты Увеличение эффективности породного комплекса. Представлена технологическая схема гидротранспорта породы на отвал. Разработан блок управления породным комплексом БУПК и структурные схемы система управления и БУПК.

Породный комплекс – основной объект технологического процесса поверхности шахты, который относится к самому малоавтоматизированному, затратному й в высокой степени подверженному авариям. Это обусловлено главным образом применяемыми устаревшими видами транспорта, где трудовые затраты в среднем достигают до 40 чел.-смен на 1000 т породы.

Эффективность породного комплекса шахты может быть значительно увеличена за счет повышения его механизации и автоматизации на основе применения автоматизированной системы управления й нетрадиционных высокоэффективных видов транспорта. К нему относится гидротранспорт, теоретические основы которого достаточно полно разработаны и опробованы на гидрошахтах, [1].

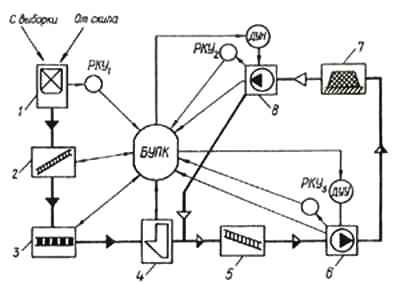

Технологическая схема гидротранспортирования породы применительно к шахтной поверхности приведена на рис. 1. Схема включает четыре основных узла: пульпоподготовки, гидротранспортной установки, насосной установки оборотного водоснабжения и складирования породы (отвала).

Рисунок 1 – Технологическая схема гидротранспорта породы на отвал

Узел пульпоподготовки состоит из бункера-накопителя 1, питателя 2, конвейера 3, дробилки 4 и участка безнапорного транспорта 5. Узел напорного транспорта 6 представляет собой приемную емкость, центробеж-ны насос и систему подводящего и напорного трубопроводов, гидроциклонную установку 7 для отделения породы от воды. Узел оборотной воды 8 включает транспортные желоба дренажной воды, приемную емкость, насос оборотной воды с трубопроводной сетью.

Порода из скипа главного подьема и из выборочного конвейера поверхностного комплекса поступает на узел пульпоподготовки, где, пройдя цепочку дозирования, дробления и смешивания с оборотной водой, подается в виде гидросмеси по наклонным желобам в приемную емкость транспортной установки и далее по напорному трубопроводу направляется на гидроциклонную установку (на рис. 1 не показано), расположенную на отвале. Здесь происходит разделение твердой фазы гидросмеси и несущей жидкости. Твердый материал складируется на отвале по определенной карте намыва, а дренажная вода стекает в приемную емкость насоса оборотного водоснабжения, откуда подается на узел пульпоподготовки в зону смешения ее с твердым материалом.

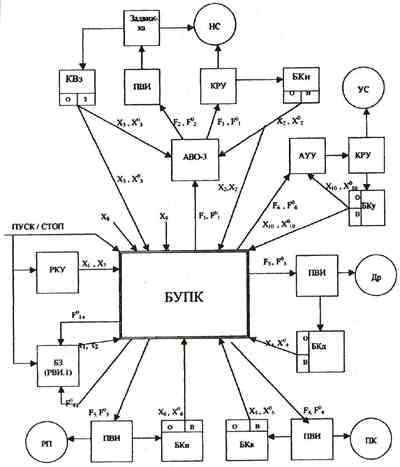

Рассматриваемая технологическая цепь является замкнутой по несущей среде (воде) , что позволяет создать автоматизированную систему управления породным комплексом, структурная схема которой приведена на рис. 2. В ней использованы стандартные средства контроля и управлений: реле контроля уровня сыпучего материала в приемных бункерах РКУ.1М; блок задержек БЗ, состоящий из двух реле времени РВИ-1М, вырабатывающих сигналы задержек t1 на отключение промежуточного конвейєра ПК и прекращения t2 подачи оборотной воды от насосной станции НС; аппаратура локальной автоматизации насоса АВО-3 и углесоса АУУ; их пусковая аппаратура (высоковольтные ячейки КРУ), электродвигателей регулировочной задвижки, дробилки Др, промежуточного конвейера ПК, разгрузочных питателей РП (магнитные пускатели ПВИ); контактные датчики работы технологического оборудования, в качестве которых используются блок-контакты БК пусковой аппаратуры и концевые выключатели КВ регулировочной задвижки. На рис. 2 приняты обозначения: БКн, БКу, БКд, БКк, БКп – блок-контакты насоса, углесоса, дробилки, конвейера, питателя; КВу – концевой выключатель регулировочной задвижки № 18. Индексами о

и з

в каждом БК и КВ обозначены их состояния: о – открыто

, з – закрыто

.

Рисунок 2 – Структурная схема автоматизированной системы управления

Нестандартным в данной системе является блок управлення породным комплексом БУПК. Он состоит из комбинационной части и устройства памяти. В комбинационной части формируются команды F1, F1-0, F6, F6-0 управления технологическими объектами и две команды F1-0, F4-0 на включение блока задержки для выработки соответственно задержек t1 и t2.

Перечисленные команды формируются по обособленному алгоритму в зависимости от технологической ситуации на породном комплексе по сигналам х1-х10, поступающим в данный момент на блок преобразования сигналов общей комбинационной схемы блока управления. В устройстве памяти на триггерах записываются все указанные команды. Кроме триггеров устройство содержит формирователь синхроимпульсов и схему установки триггеров в нулевое положение.

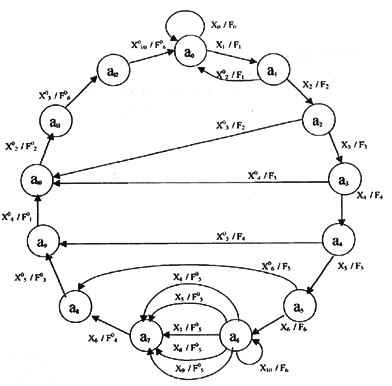

Таким образом, блок БУПК относится к цифровому автомату первого рода, т. е. автомату Мили [2], у которого выходные сигналы определяются парой [х(t), а(t-1)]. Здесь х(t) – значение входных координат (сигналов) в данный момент; а(t-1) – значение предшествующего состояния автомата. Задание такого автомата определяется графом, приведенным на рис. 3.

Рисунок 3 – Граф переходов автомата управления гидротранспортировки породы на отвал

За начальное состояние автомата а0 принято условие, когда накопительный бункер пуст и система находится в ждущем режиме. С подачей сигнала о достижении породой в бункере верхнего контролируемого уровня х1 автомат переходит в состояние а1), при котором на выходе появляется сигнал F1, что приводит к включению насоса оборотной воды. После поступлення сигнала х2 о включении автомат переходит в состояние а2, выдавая сигнал F2 на открытие задвижки на нагнетательном трубопроводе насоса, и на вход поступает сигнал х3, автомат переходит в состояние а3 с выдачей управляющего сигнала F3 на включение дробилки. Далее после ее включення и поступления сигнала х4 автомат в состоянии а4 выдает управляющий сигнал F4 на запуск транспортного конвейера. С сигналом х5 автомат переходит в состояние а5 и формирует сигнал управления F5 на включение питателя. После сигнала х6 из состояния а6 выдает команду – рекомендацию F6 в аппаратуру АУУ на запуск углесосной установки.

При поступлении на вход автомата любого из сигналов о снижении уровня породы в бункере х7, о достижении отключающего уровня воды в водосборнике насосной установки х8 и аварийного уровня в пульпосборнике углесосной установки х9, об отключении конвейєра х5-0, дробилки х4-0 автомат переходит в состояние а7 и выдает управляющую команду F5-0 на отключение питателя. После поступления на вход сигнала х6-0 об отключении двигателя автомат из состояния а8 выдает сигнал управления F4-0 на отключение конвейера с выдержкой времени t1, необходимой на освобождение ленты от твердого материала. Автомат принимает сигнал х5-0, переходит в состояние а9 и выдает команду F3-0 на отключение дробилки. На вход его поступает сигнал х4-0 и из состояния а10 выдается команда F1-0 на отключение насоса оборотной воды с выдержкой t2. Автомат принимает сигнал х2-0, переходит в состояние а11 и выдает команду F2-0 на закрытие задвижки подачи оборотной воды, окончание закрывания фиксируется концевым выключателем (сигнал х3-0) и автомат переходит в состояние а12 с выдачей в аппаратуру АУУ команды-рекомендации F6-0 на остановку углесоса. После поступления сигнала Х10-0 об отключении углесоса, автомат переходит в а0 с выдачей команды F0 на установку всей технологической цепи в исходное состояние (сигнал х0). Система остается в ждущем режиме.

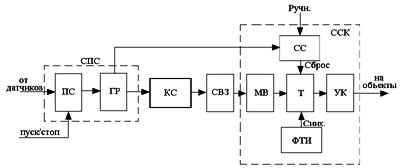

Для технической реализации данного автомата разработана структурная схема (рис. 4). Она собрана из четырех основных субблоков: схемы преобразования входных сигналов СПС, состоящей из преобразователя ПС и гальванической развязки ГР; комбинационной схемы КС, формирующей все командные сигналы; схемы временной задержки СВЗ команд, состоящей из двух реле времени типа РВИ.1М с широким диапазоном изменения времени срабатывания и выключающихся промежуточньми командами F1-0, F4-0, вырабатывающимися в КС в определенные моменты автоматного времени; субблока согласования команд ССК, передаваемых из КС на объекты управления. Последний субблок кроме триггерных ячеек Т, схемы сброса триггеров СС и формирователя тактовых импульсов ФТИ, упомянутых выше, содержит еще блок ожидающих мультивибраторов МВ й ключи-усилители УК.

Рисунок 4 – Структурная схема БУПК

Мультивибраторы (одновибраторы) предназначены для формирования прямоугольных импульсов заданной длительности при поступлении на вход короткого запускающего импульса от комбинационной схемы автомата. Ключи-усилители использованы в данном случае для усиления маломощных управляющих команд в достаточный по мощности выходной сигнал, способный включить соответствующие цепи объектов управления и сигнализации.

Приведенная структура технически может быть реализована двумя современными способами: на основе цифровой интегральной схемотехники и на основе микропроцессорной техники. Второй вариант является предпочтительным, так как позволяет программно реализовать предлагаемый алгоритм функционирования автоматической системы управления, просто и надежно решить вопросы изменения уставок управления и реализацию таких сервисных программ, как: защиту от ненормальных режимов работы технологического оборудования, диагностику этих режимов, проверку исправности цепей управления, учет машинного времени работы оборудования, интегральный учет объемов перемещаемых породных масс и расход электроэнергии по всей технологической цепи. Кроме того, применение микропроцессорной техники создает благоприятные условия для сравнительно простой стыковки полученных выходных сигналов с другими подсистемами АСУ ТП поверхностного комплекса, выполненными на основе современных средств телемеханики и вычислительной техники.

Список использованной литературы

1. Основы управления гидроэнерготранспортными системами угольных шахт / В. И. Груба, Ф. А. Папаяни, Э. К. Никулин, А. С. Оголобченко. – Донецк: Донбасс, 1993.

2. Глушков В. М. Синтез цифровых автоматов: Математическая логика и основания математики. – М.: Физматгиз, 1962.