Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Анализ ВУГП как объекта автоматизации

- 3.2 Критический анализ существующих технических решений по автоматизации технологического процесса проветривания шахты

- 3.3 Функциональная схема ВУГП

- 3.4 Структурная схема системы управления ВУГП

- 4. Эксплуатационные требования к системе автоматического управления ВУГП

- Выводы

- Список источников

Введение

Проветривания шахт и рудников опасных по газу и пыли является одним из самых важных обьектов автоматизации, так как при постоянно растущей степени механизации, интенсивностью введения горных работ, увеличении мощности и глубины шахт, которые сопровождаются значительным увеличением выделений в рудничной атмосферы вредных газов, пыли и тепла, то автоматизация проветривания шахт и рудников опасных по газу и пыли всегда будет оставаться актуальной.

От параметров вентиляционной сети зависит устойчивость и экономичность работы ВУГП, а именно от общего аэродинамического сопротивления, количества воздуха необходимого подаваемого в горные выработки, естественной тяги сети и других параметров. Эти параметры вместе с техническими характеристиками вентилятора и определяют рабочий режим вентилятора.

Именно поэтому совершенствование и исследование автоматизированной системы управления вентилятором главного проветривания имеет большое экономическое значение.

1. Актуальность темы

Из-за сложной особенности подземной технологии выемки угля задачей автоматизированной системы управления ВУГП являеться подача и распределение по выработкам необходимого количества воздуха, чтоб обеспечивать необходимую производительность забоев, выполнению правил безопасности и санитарно–гигиенических норм, соблюдению нормальных условий труда шахтёров

Магистерская работа посвящена актуальной научной задаче усовершенствованию автоматизированной системы управления вентилятором главного проветривания угольной шахты за счёт внедрения системы управления построенной на основе современных контроллеров, которые показали свою актуальность в управлении сложными технологическими обьектами таких как процесс проветривания угольной шахты.

2. Цель и задачи исследования, планируемые результаты

Для повышения эффективности за счет снижения экономических затрат процесса проветривания шахты необходимо разработать систему автоматизированного управления вентиляторной установкой главного проветривания шахты, которая будет контролировать все основные параметры вентиляции и при отклонении их текущих значений от нормированных будет осуществлять управление элементами системами проветривания.

Разрабатываемая система автоматизированного управления должна обеспечить контроль и управление процессом проветривания как в нормальном так и в аварийном режимах работы.

В нормальном режиме система проветривания должна осуществлять подачу и распределение по выработкам такого количества воздуха, которое в соответствии с правилам безопасности в угольных шахтах (ПБ) требуется для обеспечения комфортных и безопасных условий труда горнорабочих, обеспечения заданной производительности забоев при существующих параметрах рудничной атмосферы: газовыделении, пылеобразовании, выделении тепла и влажности, при оптимальных режимах работы вентиляторных установок. В аварийном режиме проветривания необходимо поддерживать параметры рудничной атмосферы в заданных пределах и создать оптимальные условия для вывода людей из опасной зоны и ликвидации аварии, её последствий.

3. Обзор исследований и разработок

3.1 Анализ ВУГП как объекта автоматизации

Независимо от назначения все шахтные вентиляторы представляют собой турбомашины –лопастные машины, в которых приращение удельной энергии, транспортируемой воздуха происходит в результате силового взаимодействия лопаток вращающегося рабочего колеса с обтекает их потоком.

В зависимости от конструкции рабочего колеса и характера движения через него воздуха шахтные вентиляторы подразделяются на центробежные и осевые. И осевые и центробежные вентиляторы имеют свои достоинства и недостатки [1].

Рисунок 1–Технологическая схема ВУГП (gif–144 кБ, кол–во кадров–4, частота кадров–2 сек.)

На рисунке 1 приведены следующие условные обозначения: 1–главный вентилятор, 2–резервный вентилятор, 3,4,5,6,7–ляды, 8–лебёдка, 9–конечные выключатели.

Ляды необходимы для осуществления реверса воздушной струи, для изменения производительности, депрессии служат направляющие аппараты, которые поворачивают свои лопатки в зависимости от получения необходимых параметров. Конечные выключатели предназначены для ограничения движения ляд, т.е. если ляда начнёт двигаться дальше заданного предела то выключатель отключить пускатель лебёдки ляд [2].

Требования к системы автоматизации технологического процесса проветривания шахты следующие: 1) местное, дистанционное и автоматизированное управление вентиляторными установками в соответствии с алгоритмом работы установки в шахтных условиях; 2) автоматическая регулирование подачи вентиляторов ВГП; 3) реверсирование вентиляционной струи вентилятора ВГП; 4) автоматический контроль и регистрацию основных параметров работы вентиляторных установок; 5) автоматическое защитное отключение вентиляторных установок при нарушении режимов их работы, при нарушении работы аппаратуры автоматизации, при авариях в системе электроснабжения установки и в других случаях, специфических для условий работы конкретной установки в шахтных условиях; 6) автоматическую световую и звуковую сигнализацию при возникновении аварийных ситуаций. формирование предупредительных сообщений об аварийной ситуации проветривания и отказах в системе автоматизации; 7) осуществлять передачу всех контролируемых параметров на персональный компьютер диспетчера, формирование базы данных; 8) осуществлять визуализацию состояния процесса проветривания и работы системы автоматизации главной вентиляторной установки [3].

3.2 Критический анализ существующих технических решений по автоматизации технологического процесса проветривания шахты

Для автоматизации вентиляторных установок главного проветривания применяется аппаратура АДШВ, УАШВ и УКАВ–М. Аппаратура АДШВ предназначена для дистанционного централизованного управления шахтными вентиляторами с асинхронными электродвигателями низкого и высокого напряжения. Функции аппаратуры АДШВ: 1)избирательное централизованное управление 12 вентиляторами; 2)дистанционное реверсирование воздушной струи вентиляторов; 3)дистанционное открытие и закрытие вентиляционного канала; 4)местное управление вентиляторами; 5)местное управление лядами и шиберами; 6)защиту электродвигателя от работы в однофазном режиме; 7)нулевую защиту; 8)контроль за режимом работы вентиляционной установки, 9)избирательный контроль за депрессией, развиваемой вентилятором; 10)контроль правильности выбора того или иного вентилятора; 11)автоматическую непрерывную аварийную (световую и звуковую) сигнализацию при неисправности любого вентилятора, коротком замыкании воздушной струи, выходе из строя электропривода, перегревах подшипников двигателя вентилятора, местном отключении вентилятора, исчезновении напряжения, неисправности выборной и управляющей частей аппаратуры; 12)постоянную регистрацию производительности и депрессии; 13)телефонную связь между вентиляторными установками и диспетчерским пунктом; 14)отключением энергии на участке без остановки шурфового вентилятора [4].

Аппаратура УАВШ предназначена для автоматизации вентиляторных установок главного проветривания и обеспечивает управление и контроль работы реверсивных и нереверсивных вентиляторов с высоковольтным и низковольтным электроприводом. Функции аппаратуры УАВШ: 1)телемеханическое и местное управление двумя вентиляторами; 2)телемеханическое и местное реверсирование воздушной струи; 3)нулевая защита; 4)защита электродвигателей от работы в однофазном режиме; 5)автоматическая световая и звуковая сигнализация контролируемых параметров. Аппаратура типа УКАВ–М предназначена для автоматизации главной вентиляторной установки в соответствии с требованиями к системы автоматизации технологического процесса проветривания шахты. Комплект УКАВ–М состоит из шкафов закрытого исполнения и пульт дистанционного управления. Комплект УКАВ–М выпускается на один вентиляторный агрегат в нескольких типоисполнениях, различающихся в зависимости от типа привода вентиляторного агрегата (синхронный, асинхронный или двухдвигательный синхронный и синхроасинхронный), количества ляд и вспомогательных приводов [5].

При анализе применяемых аппаратур автоматизации вентиляторной установки главного проветривания можно сделать вывод, что ниодна из вышеперечисленных аппаратур полностью не удовлетворяет задачам возложенных на неё.

3.3 Функциональная схема ВУГП

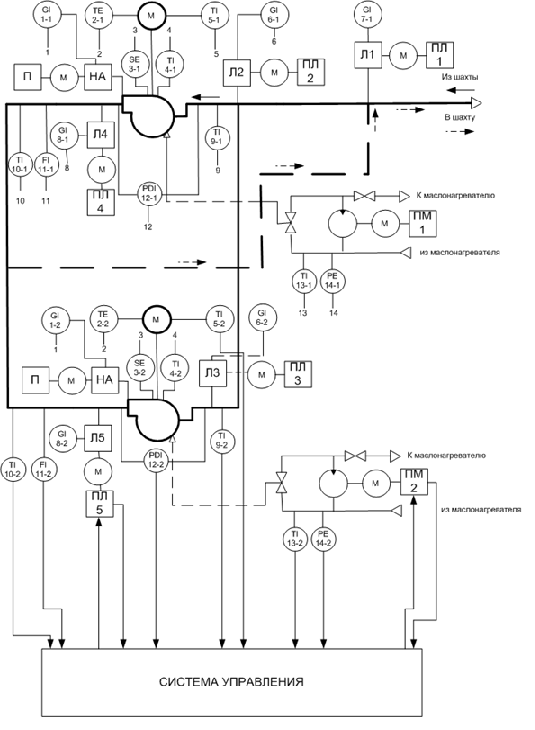

Рисунок 2–Функциональная схема ВУГП

На рисунке 2 имеются следующие обозначения: GI 1–1 – датчик положения направляющего аппарата. GI 5–1 – датчик положения ляд. ТЕ 2–1 – первичный измерительный преобразователь для измерения температуры, установленный по месту (датчик температуры обмоток статора двигателя вентилятора). SE 3–1 – датчик вибрации подшипников вентилятора. ТI 4–1 – прибор для измерения температуры, показывающий (датчик температуры подшипников вентилятора). ТI 5–1– прибор для измерения температуры, показывающий (датчик температуры подшипников двигателя вентилятора). ТI 9–1 – прибор для измерения температуры, показывающий (датчик температуры воздуха на выходе из вентилятора). ТI 10–1 – прибор для измерения температуры, показывающий (датчик температуры воздуха на входе в вентилятор). FI 11–1 – прибор для измерения расхода показывающий, установленный по месту (датчик расхода воздуха). PDI 12 – прибор для измерения перепада давления показывающий. ТI 13–1 – прибор для измерения температуры, показывающий (датчик температуры масла). РЕ 14–1– датчик давления, установленный по месту (датчик давления в системе смазки). М – электродвигатель. Л – ляды. НА – направляющий аппарат. ПЛ – пускатель электродвигателя лебёдки ляд (ПМЕ–230). П – пускатель электродвигателя НА (ПМЕ–230).

3.4 Структурная схема системы управления ВУГП

Структурная схема системы автоматического управления вентиляторной установкой главного проветривания на базе ПЛК представлена на рисунке 3.

Рисунок 3 – Структурная схема системы управления ВУГП

На рисунке 3 приняты следующие обозначения: ДД–датчик давления (воздуха, масла); ДП–датчик положения, ДТ–датчик температуры (воздуха, обмоток статора, масла в системе смазки, подшипников вентилятора, подшипников двигателя); ДВ–датчик вибрации подшипников вентилятора; МК–микроконтроллер; ПД–пульт диспетчера, СИ–блок световой индикации и сигнализации, ВУ–вентиляторная установка, ПЭВМ– промышленный компьютер, МАВ–модуль аналогового ввода, РМ–модуль ввода вывода с силовыми реле.

Сигналы с датчиков ДД, ДТ, ДР, ДВ, ДП, поступают через модуль аналогового ввода МАВ, для связи датчиков с модулем МАВ не нужны дополнительные блоки согласования, затем сигналы поступают в МК, МК обрабатывает поступающие данные и выдаёт сигнал который идёт в ПД где диспетчер может вмешаться в процесс. Для питания элементов схемы мы используем блок питания с выходным напряжением +12В. Связь между модулями МАВ и микроконтроллером МК осуществляется с помощью интерфейса RS–485, а связь между микроконтроллером и пультом диспетчера, сигнализацией и промышленным компьютером осуществляется с помощью интерфейса RS–485. Для управления направляющими аппаратами, лядами, маслонасосом, маслонагревателем мы используем модуль РМ который имеет силовые реле для включения пускателей ПМЕ–230. Связь микроконтроллера с модулем РМ также осуществляется по интерфейсу RS–485.

4. Эксплуатационные требования к системе автоматического управления ВУГП

При эксплуатации разработанной в дипломном проекте системы автоматизации технологического процесса проветривания горных выработок шахты должны быть соблюдены требования действующих «Правил безопасности в угольных и шахтах» и «Правила технической эксплуатации электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей» [6].

Защитному заземлению подлежат все металлические корпуса аппаратуры автоматизации системы управления, которые в нормальных режимах эксплуатации не находятся под напряжением, но на которых оно может появиться при повреждении изоляции. Заземления выполняется в соответствии с «Инструкцией по устройству, осмотру и измерения сопротивления шахтных заземлений». Устанавливается систематический контроль за состоянием заземления, который выполняется путем периодических осмотров и измерений величин сопротивлений заземляющей сети. Согласно инструкции, в начале каждой смены и после каждого ремонта аппаратуры автоматизации проводится внешний осмотр всех заземляющих устройств; не реже одного раза в месяц проводится тщательный осмотр и измерение величины общего сопротивления заземляющей сети у каждого заземлителя, о чем делается соответствующая запись в специальной книге. При обнаружении какой-либо неисправности заземления аппаратура автоматизации должна быть отключена [6].

Техническое обслуживание системы автоматизации осуществляется в следующие сроки: 1)профилактический осмотр не реже одного раза в сутки; 2)ревизия пусковой аппаратуры не реже двух раз в месяц; 3)проверка правильности работы аппаратуры при автоматическом и ручном (местном) управлении с последующей чисткой релейно-контактных элементов, электрических соединений и настройкой не реже одного раза в месяц; 4)ревизия отдельных блоков аппаратуры с последующей заменой изношеных элементов (частей) и регулированием не реже двух раз в год; 5)проверка изоляции кабельных линий (сопротивление изоляции должно быть не менее 1 МОм) не реже одного раза в полгода [7].

Для исключения случаев электротравматизма при проведении проверок, налаживания и эксплуатации аппаратуры автоматизации системы управления обслуживающий персонал должен строго соблюдать инструкции по технике безопасности, правил внутреннего распорядка и в первую очередь знать и понимать общие положения, обусловливающие электробезопасность. В частности, не допускать случаев прикосновения к токоведущим частям путем использования специального электро–технического инструмента с изолированными ручками, диэлектрических перчаток, ковриков, диэлектрических галош К обслуживанию системы автоматизации допускаются только работники, прошедшие специальное обучение по устройству, монтажу и наладке средств автоматизации для условий шахт [6].

Выводы

В магистерской диссертации были рассмотрены режимы работы вентилятора главного проветривания угольной шахты. Было установленно, что вентилятор главного проветривания работает с повышенной производительностью, и перерасходом электроэнергии. В ходе анализа было разработано устройство автоматического управления производительностью вентилятора главного проветривания угольной шахты.

При усовершенствовании автоматизированной системы управления вентилятором главного проветривания была выбрана базовая аппаратура автоматизации, разработан алгоритм работы, разработаны схемотехнические решения устройства автоматизации, а также обоснована экономическая целесообразность внедрения устройства автоматического управления производительностью ВУГП на шахте.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2020 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Братченко, Б.Ф. Стационарные установки шахт / Под общей ред. Б.Ф.Братченко.—М.: Недра, 1977.—440с.

- Бабак, Г.А. Шахтные вентиляторные установки главного проветривания / К.П. Бочаров, А.Т. Волохов. — М.:Недра,1982.—295 с.

- Богопольский, Б.Х. Автоматизация шахтных вентиляторных установок / М.А. Левин, и др. Изд. 2–е, перераб. и доп.—М.: Недра, 1976.—232 с.

- Волотковский, С.А Электрификация стационарных установок шахт / С.А Волотковский, Д.К. Крюков., Разумный Ю.Т. Справочное пособие / Под.общей ред. Г.Г. Пивняка—М.: Недра,1990—390 с.

- Батицкий, В.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности: учебник [для студентов вузов]. / Батицкий В.А., Куроедов В.И. Рыжков А.А.—М.: Недра, 1991.—303 с.

- Правила безопасности в угольных шахтах [Электронный ресурс]: утв. приказом Гос. Комитета горного и тех. надзора ДНР и Министерством угля и энергетики ДНР 18.04.2016 г. № 36 / 208: ввод в действие 17.05.2016. — Донецк, 2016. — Режим доступа:https://doc.minsvyazdnr.ru.—Загл. с экрана.

- Малиновский, А.К. Автоматизированный электропривод машин и установок шахт и рудников / А.К. Малиновский. — Москва: Недра, 1987. — 280 с.