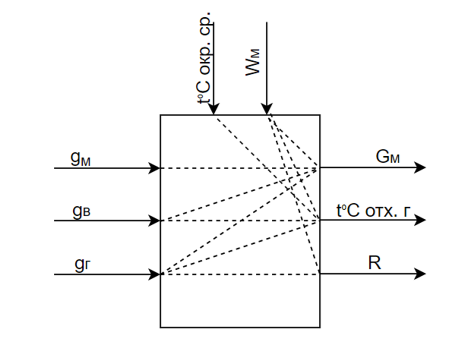

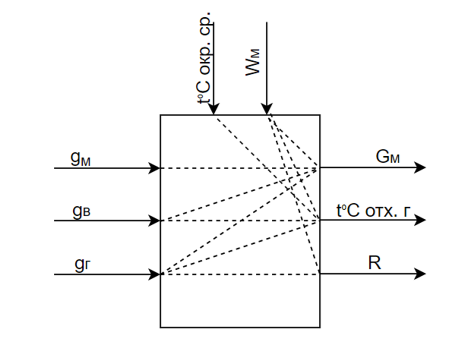

Рисунок 1 – Представление трубчатой вращающейся печи как объекта управления

Авторы: Шкабура М. В., Хорхордин А. В.

Источник: Автоматизация технологических объектов и процессов. Поиск молодых / Сборник научных работ XVIII научно‑технической конференции аспирантов и студентов в г. Донецке 22–24 мая 2018 г. – Донецк, ДонНТУ, 2018.

Обжиг высокоглиноземистого сырья в трубчатых вращающихся печах является одной из основных операций технологии производства муллитокорундовых огнеупорных изделий, в значительной степени определяющей ее технико‑экономические показатели. Поэтому усовершенствование работы этих печей в направлении стабилизации качества продукта, снижения удельных потерь тепла, продления кампании печи имеет важное практическое значение. Наиболее эффективно эти вопросы могут решаться на базе расширения теоретических и экспериментальных исследований всего комплекса механических, аэродинамических и тепломассообменных процессов, имеющих место во вращающихся печах при обжиге высокоглиноземистого материала на шамот.

Трубчатая вращающаяся печь предназначена для обжига высокоглиноземистого сырья на муллитокорундовый шамот. Рассматриваемая печь типична для огнеупорного производства: производительность по шамоту марки ШМК составляет 160–240 т/сутки, длина 75 м, частота вращения 1,5–3,6 мин–1 при расходе природного газа 2000–2800 кг/час. Наружный диаметр печи – 3,66 м, внутренний – 3,2 м, уклон – 3°.

Для обеспечения заданного режима горения печь оснащена веерной газовой горелкой ГВВ конструкции ВостИО, вентилятором вторичного воздуха производительностью 10–50 тыс. м3/час, дымососом производительностью 20–60 тыс. м3/час.

В качестве исходного материала для производства муллитокорундового шамота служат брикеты прессвальцев 1,2 и 3, а также шамот марки ШКМК, представляющие собой засыпку с размером кусков от 3–20 мм (с учетом поправки на неправильность формы). Массовая доля пылевидных частиц с размерами менее 0,5 мм до 15 %. Количество загружаемого брикета определяется производительностью прессвальцев и составляет 5–10 т/ч, подшихтовка ШКМК ведется при его наличии на складе в объеме до 15 т/ч.

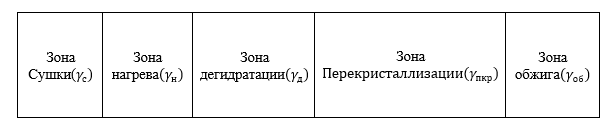

Зона сушки. В этой зоне осуществляется процесс сушки материала. Ее длина определяется сечениями 0 – 21±2 м. Для улучшения процессов массо‑ и теплообмена эта зона оснащена лопатками шириной 300 мм, служащими для пересыпания материала. Зона сушки состоит из трех участков: загрузочного, разгрузочного и досушки.

Зона нагрева материала определяется сечениями 21±2 ÷ 30±2 м; здесь материал нагревается до температуры, которая соответствует началу процесса дегидратации каолинита (650 °С). Массообмена между фазами в этой зоне не происходит.

Зона дегидратации определяется сечениями 30±2 ÷ 45±2 м. Температура материала в начале и середине этой зоны очень мало возрастает, т.к. почти все тепло поглощаемое материалом используется на химическую реакцию разложения. В конце зоны наблюдается рост температуры материала.

Зона перекристаллизации Al2O3. Глинозем (Al2O3) переходит в форму корунда (Al2O3). Определяется сечениями 45±2 ÷ 54±2 м. Перекристаллизация протекает с экзотермическим эффектом 92,11 кДж/кг Al2O3. Ввиду высокого содержания Al2O3 в шихте рост температуры материала ускоряется.

Зона обжига отличается резким изменением температуры материала по оси печи (в начале зоны в большую, а в конце – в меньшую сторону) и неравномерностью ее распределения в поперечном сечении. Максимальная температура доходит до 1750–1780 °С. Зона определяется сечениями 62±2 м ÷ 67±1 м.

Из рассмотренного технологического процесса производства шамота можно сформулировать следующие:

а) входные величины:

б) регулируемые величины:

в) возмущающие величины:

Рисунок 1 – Представление трубчатой вращающейся печи как объекта управления

Большой расход газа для производства шамота является поводом для совершенствования системы управления с целью сокращения расхода газа и улучшения технико‑экономических показателей производства.

В литературных источниках приводятся дифференциальные уравнения процесса обжига высокоглиноземистого сырья на муллитокорундовый шамот во вращающейся печи. Они служат детальному описанию процесса, но для решения оптимизации процесса и оптимизации управления процессом требует постоянный контроль очень многих параметров. Поэтому будем исходить с более упрощенного представления вращающейся печи. Выделим в ней зону сушки, нагрева, дегидратации, обжига и охлаждения. Для каждого из этих участков выдвинем гипотезу постоянного коэффициента γ (интенсивность массообмена).

Известно, что изменение массы gм по длине печи описывается следующим дифференциальным уравнением:

Из уравнения следует что потери составляет интеграл от массообменна.

Все зоны взаимосвязаны. Структура массообменна может быть представлена следующей схемой.

Рисунок 2 – Структурная схема массообмена

На основании представленной схемы может быть сформулирован некий функционал для синтеза оптимального управления процессами обжига каолинов, который в словесном выражении может звучать следующем образом:

С целью получения максимальной прибыли от производства каолинов, необходимо минимизировать расходы газа и топлива и минимизировать преобразования каолинов в пыль (что будет способствовать сохранению окружающей среды)

1. В рассмотренной статье вращающаяся трубчатая печь представлена в виде 5 зон – сушки, нагрева, дегидратации, перекристаллизации, обжига.

2. Сложные математические зависимости коэффициента интенсивности массообмена γ в первом приближении примем постоянными.

3. Принятые допущения позволяют сформулировать критерий качества системы в виде функционала: минимизировать расходы газа и преобразования каолинов в пыль при обеспечении заданной производительности печи и качества каолинов.

1. Голубев В. О. Исследование тепловой работы вращающейся печи для производства муллитокорундового шамота / Голубев В. О., Литвинова Т. Е. :Math Desinger, 2012. – 120 c.

2. Лисиенко, В. Г. Вращающиеся печи: теплотехника, управление и экология Кн. 1 : Справ. изд.: В 2 кн. / В. Г. Лисиенко, Я. М. Щелоков, М. Г. Ладыгичев; Под ред. В. Г. Лисиенко. – М. : Теплотехник , 2004. – 690 с.

3. Бельский В. И., Б. В. Сергеев Б. В. Промышленные печи и трубы. Учеб. Пособие для техникумов. Изд.2-е, испр. и доп. М., Стройиздат, 1974. 301 с.