Аннотация

Отделочные методы обработки деталей машин. В данной статье рассмотрены методы обработки деталей машин: шлифование, притирка, хонингование, суперфиниширование, полирование, ультразвуковая обработка, электроискровая обработка, светолучевая обработка металлов, вибрационное выглаживание, алмазное выглаживание. Приведены схемы.

Общие сведения

Каждая деталь машины должна иметь определенные эксплуатационные свойства – прочность, износостойкость, долговечность и т.д. Однако зависят они не только от материала, из которого деталь изготовлена, но и в значительной степени от шероховатости поверхности детали.

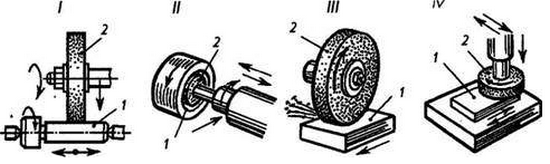

Рис.1. Способ обработки материала при помощи режущего образивного инструмента.

Чистовая обработка выполняется не только для получения точной и гладкой поверхности, но и для наиболее высоких механических и физических свойств поверхностного слоя.

Бурный рост технического прогресса предъявляет все большие требования к современным машинам, а это заставляет машиностроителей искать новые более совершенные методы обработки поверхности деталей.

Шлифование

Шлифование – способ обработки материала при помощи режущего образивного инструмента 2 (рис. 1). Обрабатываемая поверхность 1 может быть цилиндрической и конической, фасонной и др.

Шлифованием можно затачивать инструменты, а при острой необходимости произвести отрезку, разрезку заготовок и т. д. В зависимости от характера обрабатываемых поверхностей шлифование можно разделить на следующие виды: наружное (рис. 1, I) и внутреннее (рис. 1, II), плоское периферией (рис. 1, III) или торцом круга (рис. 1, IV).

Абразивные инструменты состоят из зерен абразивного материала, сцементированных связкой. Это шлифовальные круги, головки, сегменты и бруски.

Обычно твердые материалы (закаленная сталь, твердые сплавы, чугун) шлифуются мягкими кругами, так как затупившиеся при этом зерна круга легко дробятся и выкрашиваются из связки, обнажая новые острые кромки, которые продолжают резание до нового затупления, и т. д. Таким образом, круг обладает способностью самозатачиваться

, т. е. восстанавливать автоматически в процессе работы остроту режущих кромок зерен, расположенных на поверхности круга. На рис. 2 показан процесс шлифования.

Рис. 2. Процесс шлифования.

Мягкую сталь обрабатывают твердыми кругами, для шлифования меди и латуни применяют мягкие крупнозернистые круги.

Твердые круги содержат наждачные корундовые, карборундовые порошки и порошки, твердость которых превышает твердость закаленной стали.

Мягкие круги содержат порошки из окисей хрома, алюминия, олова, железа, твердость которых ниже твердости закаленной стали.

Шлифовальные круги маркируют. Маркировка характеризует форму, размеры, род абразивного материала, зернистость, твердость, связку и другие параметры инструмента. Формы и размеры абразивных инструментов всех видов (круги, головки, бруски, сегменты) стандартизованы.

Из шлифовальных станков наибольшее распространение в массовом производстве получил плоскошлифовальный с прямоугольным столом, работающий периферией круга (рис. 3).

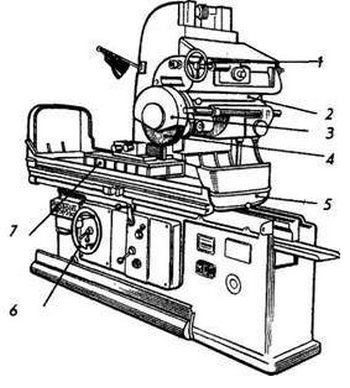

Рис.3. Шлифовальный станок.

Шлифуемая деталь устанавливается на магнитной плите 7, которая со столом 5 совершает движение подачи. Вращающийся шлифовальный круг 4, закрепленный в бабке 2 и прикрытый защитным кожухом 3, удаляет неровности, оставшиеся после предварительной обработки металлорежущими инструментами. Круг устанавливают в необходимое положение с помощью маховичков 1 и 6.

Притирка

Притирка, или доводка, – отделочная операция механической обработки деталей машин, приборов и других изделий. Этой опе-рацией достигаются высокая точность (до 1-го класса) и высокий класс шероховатости обработки (до 14-го класса). Инструментом служит притир, изготовленный из более мягкого материала, чем обрабатываемый. Это может быть чугун марок СЧ 15 или СЧ 20, красная медь, твердые породы древесины и т. д. На поверхность этих материалов наносят абразивный порошок в масле или пасту.

Процесс насыщения поверхности притира абразивным материалом называется шаржированием.

Притиркой производят точную доводку резьбовых, круглых и гладких калибров, измерительных плиток, разверток и др.

В машиностроении этот процесс широко распространен при изготовлении шариков и роликов для Подшипников, а также коленчатых валов (доводка шеек), клапанов, цилиндров, плунжеров, поршневых колец и других деталей, требующих высокой точности или герметичности при соединении.

В настоящее время создано много различных конструкций притирочных станков и приспособлений от простых вращающихся дисков-притиров до самых сложных.

Хонингование

Это способ шлифовально-притирочной обработки наружных и внутренних цилиндрических поверхностей. Он производится специальным инструментом – хоном, состоящим из головки со вставленными по окружности абразивными брусками (рис. 4, I). На рис. 4, II дана схема хонингования.

Рис. 4. Схема хонингования.

Хонинговальная головка (хон) имеет два движения: сравнительно медленное вращательное вокруг оси обрабатываемого отверстия и возвратно-поступательного вдоль этой оси.

Хонинговальные головки имеют конструкцию, которая позволяет сдвигать или раздвигать бруски как во время ввода, так и вывода из отверстия, а также и в процессе работы для получения нужного размера по диаметру. Устройство головок дает возможность брускам самоустанавливаться, плотно прижимаясь к поверхности обрабатываемого отверстия. Бруски приклеиваются к подвижным колодкам – башмакам, которые стягиваются к центру головки пружинами.

Хонингованием может быть получена шероховатость обработанной поверхности Rа0,32...0,080. Хонингование выполняется на хонинговальных станках. По своему устройству они напоминают сверлильные станки.

Суперфиниширование

Суперфиниширование — один из наиболее производительных процессов обработки. Этим способом обрабатываются главным образом наружные поверхности тел вращения и плоскостей. Сущность процесса состоит в том, что головке с абразивными брусками 1 с очень мелкой зернистостью сообщается возвратно-поступательное, колебательное движение, а обрабатываемой детали 2 – вращательное (рис. 5).

Рис. 5. Схема суперфиниширования.

Процесс суперфиниширования широко применяется для обработки ответственных деталей автомобильных и авиационных двигателей (поршней, шеек коленчатых валов, подшипников и т. д.).

Суперфиниширование позволяет получить шероховатость поверхности Rz 0,160...0,040, в отдельных случаях Rz 0,100...0,050.

Полирование

Полирование – отделочная операция, которая применяется для придания поверхности детали металлического блеска, повышения долговечности и внешней красоты, или как подготовительная операция перед хромированием, никелированием и другими покрытиями.

Полировальники обычно имеют форму круга и вращаются с большой скоростью. Для предварительного полирования применяются абразивные порошки, стеклянная и наждачная шкурка, а для окончательного полирования – полирующие составы, пасты, для наведения блеска – фетр и стекло. Широкое применение для полирования находит паста ГОИ – смесь абразивного порошка с поверхностноактивными веществами. В этом случае шероховатость поверхности может быть доведена до зеркального блеска.

Полирование выполняется как на простых полировальных станках, так и на полуавтоматических и автоматических.

Метод анодно-механической обработки

В современном машиностроении для заточки инструментов и резки металлов применяют прогрессивный метод анодно-механической обработки. Этот метод применяется также для обработки деталей машин, требующих высокого качества шероховатости поверхности и точности размеров.

Сущность процесса анодно-механической обработки состоит в электрохимическом и механическом воздействии на обрабатываемую поверхность.

Производительность этого процесса не уступает производительности при хонинговании и суперфинише и, что самое главное, не зависит от механических качеств обрабатываемого металла.

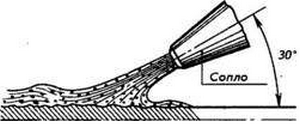

Известен также процесс чистовой обработки поверхностей деталей машин жидкой абразивной струей. Суть этого процесса заключается в том что зерна абразива, хорошо перемешанные с жидкостью под давлением в несколько атмосфер, направляются на поверхность и сглаживают на ней гребешки (рис. 6).

Рис. 6. Процесс чистовой обработки поверхностей деталей машин жидкой абразивной струей.

Большим достоинством этого процесса является то, что для него доступны поверхности любой формы и любых размеров.

Алмазное выглаживание

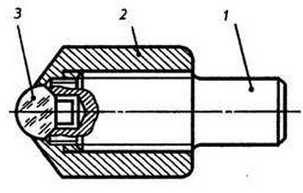

Весьма эффективен метод отделки и поверхностного упрочнения деталей алмазным выглаживанием. Выглаживанию легко поддаются поверхности стальных деталей, цементированные и азотированные, имеющие твердые покрытия, а также детали из бронзы и других сплавов. Осуществляется зтот процесс на токарных или расточных станках и не требует особой оснастки. Кристалл алмаза 3, закрепленный в оправке приспособления 1 и 2 (рис. 7), перемещается вместе с суппортом станка. Наконечник для выглаживания обычно изготовляют из искусственных алмазов.

Рис. 7. Схема приспособления для алмазного выглаживания.

Разновидностью алмазного выглаживания является процесс вибрационного выглаживания или виброобкатывания. Конструкции виброобкатных головок бывают разные.

Все они крепятся на суппорте токарного станка и перемещаются вместе с ним.

Существуют и другие прогрессивные методы обработки деталей. Рассмотрим некоторые из них.

Ультразвуковая обработка

Этот метод обработки основан на применении упругих колебаний сверхзвуковой частоты (16 ... 20 тыс. колебаний в секунду). Ультразвуковые колебания получают чаще всего с помощью специальных устройств – излучателей. Для обработки металлов и твердых материалов обычно используют магнитострикционные излучатели. (Магнитострикция – способность некоторых материалов (кобальта, никеля, их сплавов и др.) изменять геометрические размеры под действием магнитного поля, а при его снятии – восстанавливаться в первоначальных размерах).

С помощью ультразвука можно сверлить, шлифовать, сваривать, паять, разрезать и выполнять многие другие работы. Так, например, еще недавно нельзя было обнаружить скрытые дефекты в материале, теперь на помощь человеку приходит ультразвук, магнитное поле, рентген, гамма-лучи, интроскопия (внутривидение) – метод контроля, позволяющий видеть дефекты внутри непрозрачных тел.

Электроискровая обработка

Электроискровой метод обработки металлов основан на явлении электрической эрозии. Электроэрозия разрушает поверхность металла под воздействием искр, получаемых от электрических разрядов. В результате можно получить в металле любой твердости отверстия размерами 0,15 мм и менее, профильные канавки, пазы (в штампах, волочильных досках, режущем инструменте и др.).

Светолучевая обработка металлов

Эта обработка основана на использовании мощного светового луча, который посредством оптической системы фокусируется на обрабатываемую поверхность, создавая температуру в несколько тысяч градусов. Источником энергии является лазер – прибор, излучающий свет в виде направленного луча. Этот луч используется для обработки небольших отверстий, пазов, разрезки заготовок из материалов, имеющих любые физико-механические свойства.