Реферат по теме выпускной работы

При написании данного реферата магистерская работа не завершена. Окончательное завершение работы – июнь 2021 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор исследований и разработок

- Выводы

- Список источников

Введение

Газотурбинные двигатели занимают монопольное положение в качестве двигателей современных самолетов и вертолетов. Основной тенденцией развития в авиа- и двигателестроении является увеличение удельных параметров рабочего процесса, нагрузок на детали, повышение их рабочих температур. В результате усложняется конструкция двигателя, что затрудняет поддержание высокого уровня надежности.

Расширение диапазона применения газотурбинных двигателей по условиям эксплуатации (температуре, климатическим условиям, наличию пыли и др.) вызывает необходимость проведения отделочно-упрочняющих работ. Хотя данные проблемы в разной степени присущи всем типам авиационных двигателей, однако для вертолетных они стоят наиболее остро.

Современный авиационный газотурбинный двигатель – это сложная инженерная конструкция. В его создание внесли огромный вклад коллективы из различных отраслей науки и техники. При проектировании и производстве двигателей используются новейшие достижения в области металлургии, технологии обработки металлов, электроники и других областей. Поэтому производство газотурбинных двигателей считается наукоемким. Стоит учесть большую стоимость и длительный срок изготовления нового двигателя, в связи с чем на первый план выдвигаются задачи увеличения ресурса двигателя, повышения его надежности [1].

Поскольку в процессе эксплуатации двигателя происходит широкий спектр необратимых физико-химических изменений (накопление усталостных повреждений, изнашивание, старение и т.п.), необратимо изменяются состояние и свойства деталей, узлов. В результате наступает момент, когда эти изменения приводят к отказам, полной потере работоспособности, что нарушит безопасность полетов [2].

Надежность и долговечность газотурбинных двигателей (ГТД) в большей степени определяют наиболее ответственные и нагруженные детали – лопатки компрессора и турбины, геометрическая форма которых в процессе эксплуатации претерпевает значительных изменений.

1. Актуальность темы

Ресурс и надежность современных авиационных двигателей напрямую зависит от эксплуатационной выносливости лопаток турбокомпрессора, являющихся массовыми деталями. Лопатки газотурбинных двигателей являются деталями со сложной геометрической пространственной формой. В процессе эксплуатации на них воздействует целый ряд негативных факторов, что неизбежно ведет к интенсивному износу и короткому, по сравнению с другими деталями двигателя, ресурсу.

Долговечность лопаток компрессора и турбины во многом определяется их тепловым состоянием и уровнем действующих нагрузок и напряжений. При изменении режимов работы двигателя, скорости и высоты полета вертолета условия теплового и механического нагружения лопаток существенно изменяются.

Магистерская работа посвящена актуальной научной задаче – разработке нового подхода к синтезу технологического процесса нанесения специальных покрытий на лопатки турбокомпрессора, направленного на повышение их эксплуатационной стойкости.

Мероприятия направленные на увеличение твердости поверхностного слоя лопаток, например, хромирование, цементация и т.д., не привели к существенному уровню сопротивления эрозионному износу. Причиной послужило образование хрупкого твердого поверхностного слоя и наличие в нем микротрещин с последующим выкрашиванием при ударах твердых частиц пыли [3]. На ряду с этим, создание специальных покрытий, позволяет увеличить сопротивляемость износу примерно в 2-3 раза.

2. Цель и задачи исследования

Целью исследования является повышение качества лопаток турбокомпрессора газотурбинного двигателя за счет отделочно-упрочняющей обработки путем нанесения специальных покрытий.

Основные задачи исследования:

- Исследовать современное состояние вопроса.

- Разработать общие принципы нанесения специальных покрытий лопаток турбокомпрессора ГТД.

- Выполнить синтез структуры технологического процесса нанесения специальных покрытий.

- Синтез технологического оборудования для нанесения специальных покрытий лопаток турбокомпрессора ГТД.

- Разработать рекомендации по повышению качества лопаток турбокомпрессора ГТД путем нанесения специальных покрытий.

Объект исследования: структура технологического процесса упрочняющей обработки лопаток турбокомпрессора ГТД путем нанесения специальных покрытий.

Предмет исследования: связи и закономерности между операциями технологического процесса нанесения специальных покрытий лопаток турбокомпрессора ГТД.

3. Обзор исследований и разработок

При эксплуатации газотурбинных двигателей отдельные узлы и детали изменяют свои свойства и соответственно изменяются выходные параметры двигателя. Эти изменения проявляются в естественном износе лопаток, потере первоначальной формы и изменении физико-механических свойств материала, накоплении повреждений и т.д. [4]. В связи с этим надежность двигателя, заложенная при проектировании и производстве, в процессе эксплуатации изменяется. Со временем повреждаемость лопаток и определяемая ими надежность достигает таких величин, когда становится возможным резкое снижение безопасности полетов.

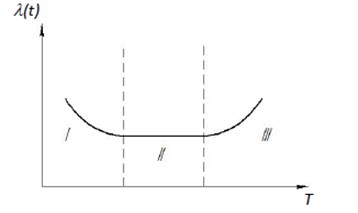

Под воздействием конструктивно-производственных и эксплуатационных факторов происходит изменение состояния лопаток турбины и компрессора, а также параметров рабочего процесса двигателя. Все неисправности принято разделять на две группы: повреждение – нарушение исправности объекта или его составных частей; отказы – нарушение работоспособности объекта. Для понимания физической сущности появления отказов удобно представить работу ГТД в виде трех периодов, характеризующихся определённым видом изменения интенсивности отказов (Рис.1).

Рисунок 1 – График функции интенсивности отказов

Интенсивность отказов можно разбить на три группы: отказы, происходящие в начальный период поступления изделий на эксплуатацию (приработочные отказы); внезапные или случайные отказы, характерные для всего периода эксплуатации; отказы, которые обусловлены изменением прочностных и геометрических параметров изделий из-за длительного времени эксплуатации изделий (постепенные отказы).

Причины, которые приводят к снятию с эксплуатации двигателя [5]:

- Разрушение лопаток компрессора – 35%;

- Разрушение лопаток турбины – 30%;

- Помпаж двигателя – 15%;

- Попадание посторонних предметов – 10%;

- Заброс температуры газов – 10%.

Ресурс работы лопаток для двигателей гражданской авиации находится в пределах 10 000…20 000 ч, а для военной авиации – 500…1000 ч. Следует отметить, что лопатки турбокомпрессора работают в условиях высоких температур газа, достигающих для турбин 1200°С, для компрессора – 600°С [6].

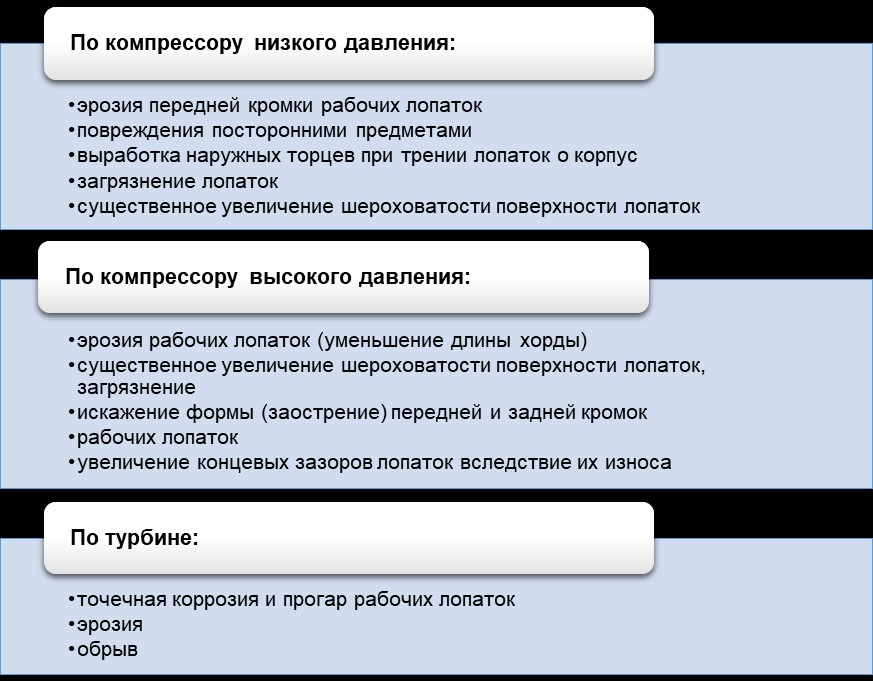

В результате эксплуатации на лопатки турбины и компрессора воздействует множество факторов, обусловленных особенностями влияния среды, в которой эксплуатируется двигатель (попадание сторонних предметов, коррозия, фреттинг-коррозия, обледенение, эрозия, износ и др.) [7,8]. В ходе проведения работы по анализу повреждаемости лопаток и выявлению факторов, оказывающих негативное влияние на характеристики двигателя, были установлены наиболее распространенные повреждения лопаток ГТД, приведенные на рисунке 2.

Рисунок 2 – Характерные повреждения лопаток компрессора и турбины

При производстве лопаток широко применяют высокопрочные, жаропрочные стали и сплавы, которые обладают большими пределами прочности, выносливости и коррозионной стойкостью. Однако, типичным дефектом для данных материалов является микроструктурная неравномерность, в результате чего возникают зоны с низкими механическими свойствами.

К сожалению, прочность конструкций оказывается значительно меньшее, чем прочность материалов, из которых изготовлены конструкции. Причинами данного явления служат наличие в лопатках остаточных напряжений, анизотропии свойств, изменении свойств материала в результате эксплуатации.

Нагрузки, которые испытывают отдельные детали двигателя, можно разделить на две группы: детерминированные и стохастатические.

К первой группе относятся нагрузки от аэродинамических сил на лопатки при установившихся режимах работы двигателя, от центробежных сил вращающихся деталей. Вторая группа нагрузок носит случайный характер. К ним относятся нагрузки на элементы компрессора ( в том числе лопатки), связанные с динамической неуравновешенностью ротора и колебаниями температуры при смене режима работы двигателя.

Именно эта группа нагрузок вносит неопределенность в структуру действующих нагрузок. Действующие эффективные силы являются результатом сложения детерминированной и случайной (вибрационной) нагрузок. Наибольшую опасность представляют резонансные колебания лопаток [7].

До 60% поломок лопаток ГТД имеют усталостный характер и связаны с действием переменных напряжений, возникающих при вибрациях. Поломка одной лопатки обычно приводит к лавинообразному процессу повреждения или разрушения других, нарушению балансировки ротора, помпажу и другим серьезным повреждениям двигателя.

В виду сложных условий эксплуатации вертолетных двигателей (взлеты и посадки с использованием неподготовленных взлетно-посадочных площадок, длительная работа вблизи земной поверхности) лопатки турбокомпрессора подвержены эрозионному износу [8].

Износ лопаток первых ступеней компрессора происходит по всей высоте вследствие равномерного распределения потока пыли. Лопатки последних ступеней имеют ярко выраженный износ по периферии, что объясняется центрифугированием потока пыли в ступенях. Действие центробежных сил на частицы пыли приводит к концентрации ее на периферии, и лопатки последних ступеней, являющиеся более тонкими, оказываются наиболее изнашиваемыми деталями ГТД. Износ деталей проточной части компрессора может послужить причиной помпажа.

Лопатки турбины также подвержены эрозионному износу, в основном истираются выходные кромки лопаток сопловых аппаратов, что приводит к увеличению температурного режима и уменьшению максимальной мощности двигателя.

В ходе эксплуатации вертолетных двигателей практически всегда возникают условия, при которых лопатки турбины и компрессора подвергаются различным видам коррозии. Основными видами коррозии, по которым производится отбраковка лопаток ГТД, являются: питтинговая, фреттинг-коррозия, сульфидно-оксидная коррозия, высокотемпературная коррозия и др. [1, 5,7]

Важнейшим направлением технологического обеспечения высокой стойкости лопаток компрессора и турбины вертолетных газотурбинных двигателей, является нанесение защитных покрытий.

На рисунке 3 показаны лопатки компрессора с нанесенным защитным покрытием.

Рисунок 3 – Защитное покрытие на лопатках ГТД

Существует множество методов нанесения покрытий на поверхность деталей, в частности детонационные, химико-термические, гальванические, диффузионные, плазменные и др., которые отличаются физико-химическими процессами формирования.

Наибольшее применение получили покрытия, основанные на методах химического осаждения (CVD) и физического осаждения (PVD), а также различные газотермические покрытия. Однако при существенном изменении геометрии лопаток применение методов СVD- и PVD-покрытий не целесообразно. Применение методов ГТН покрытий позволяет получать покрытия с высокими характеристиками адгезионной и когезионной прочности [11,12].

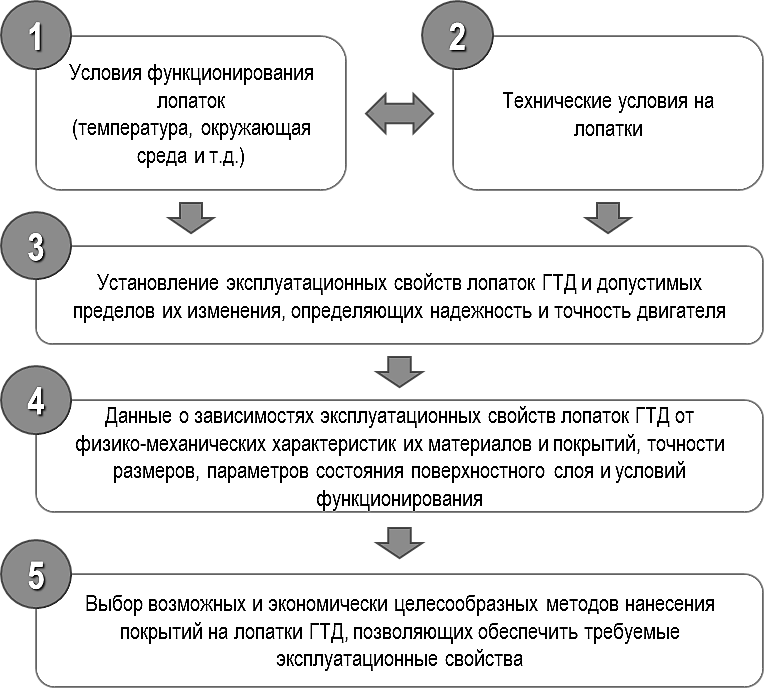

Выбор наиболее оптимального метода нанесения покрытий, который обеспечит требуемые эксплуатационные свойства лопаток при минимальных экономических затратах, условно представим в виде схемы, изображенной на рисунке 4.

Рисунок 4 – Схема выбора метода нанесения покрытий

Выводы

Для получения высокого уровня конструктивной прочности поверхностного слоя лопаток компрессора, применяют различные методы нанесения покрытий. Наносимые покрытия позволяют защитить материал основы от эксплуатационных воздействий, а также существенно увеличить срок службы как лопаток, так и двигателя в целом.

Наиболее перспективными материалами для формирования твердых защитных покрытий на лопатки ГТД являются карбид и нитрид титана. Они имеют высокую микротвердость и трещиностойкость. Титан – высокотехнологичный и доступный материал, прекрасно диспергируемый способами ионно-плазменного вакуумного осаждения.

Наиболее перспективными способами для повышения качества и работоспособности лопаток ГТД, являются способы отделочно-упрочняющей обработки поверхностей при помощи нанесения защитных покрытий.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: октябрь 2021 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Елисеев Ю.С. Технология эксплуатации, диагностики и ремонта газотурбинных двигателей: Учеб. пособие. / Ю.С. Елисеев, В.В. Крымов, К.А. Малиновский, В.Г. Попов. – М.: Высшая школа, 2002. – 355 с.

- Орлов К.Я., Пархимович В.А. Ремонт самолетов и вертолетов. М.: Транспорт, 1986. — 295 с.

- Григорьев В.А. Вертолетные газотурбинные двигатели / В.А. Григорьев, В.А. Зрелов, Ю.М. Игнаткин и др.; под общ. ред. В.А. Григорьева и Б.А. Пономарёва. – М.: Машиностроение, 2007. – 491 с.

- Шашкин В.В. Авиационные ГТД в наземных установках / В.В. Шашкин, В.М. Капралов, М.Г. Калашников, О.А. Рудаков, А.Я. Ярошенко. - Л.: Машиностроение, Ленингр. отделение, 1984. — 228 с.

- Сиротин Н.Н. Конструкция и эксплуатация, повреждаемость и работоспособность газотурбинных двигателей. (Основы конструирования авиационных двигателей и энергетических установок). — М.: РИА «ИМ-Информ», 2002. — 442 с.

- Машошин О.Ф. Рабочие лопатки авиационных ГТД: конструкция, прочность, эксплуатация. Учебное пособие для обучающихся. / О.Ф. Машошин, Б.А. Чичков. – М.: МГТУ ГА, 2017. – 80 с.

- Кеба И.В. Диагностика авиационных газотурбинных двигателей – М.: Транспорт, 1980 – 248 с.

- Чичков Б.А. Рабочие лопатки авиационных ГТД. Часть I. Эксплуатационная повреждаемость рабочих лопаток. / Б.А. Чичков. / Московский государственных технический университет гражданской авиации, 2000. – 74 с.

- Скубачевский Г.С. Авиационные газотурбинные двигатели: конструкция и расчет деталей. / Г.С. Скубачевский. – М.: Машиностроение, 1969. – 545 с.

- Богуслаев В.А., Муравченко Ф.М. и др. Технологическое обеспечение эксплуатационных характеристик деталей ГТД. Лопатки компрессора и вентилятора. Часть 1. ОАО "Мотор Сич", 2003. - 420 с.

- Зенин Б.С. Современные технологии поверхностного упрочнения и нанесения покрытий/ Б.С. Зенин, А.И. Слосман; Томский политехнический университет. – 2-е изд. – Томск: Изд-во Томского политехнического университета, 2012. – 120 с.

- Синани, И.Л. Методы нанесения покрытий / И.Л. Синани, Е.М. Федосеева, Г.А. Береснев: учеб. пособие. – Пермь: Изд-во Перм. гос. техн. ун-та, 2008. – 110 с.