Аннотация

Представлены результаты систематизации данных полученных в ходе обследований металлоконструкций грузоподъемных машин. Описаны наиболее часто встречающиеся в практике обследований дефекты и повреждения, а также отмечены наиболее вероятные причины их возникновений.

Введение

Многолетняя практика обследований грузоподъемных машин и механизмов и базирующаяся в первую очередь на нормативно правовой базе [1], позволяет выполнить определенный анализ и систематизацию возникающих дефектов и повреждений металлоконструкций, которые при несвоевременном обнаружении и ремонте способны привести к аварии на предприятии. Последствия данных аварий могут быть совершенно различны, от выхода из строя отдельных элементов, до возникновения аварийных ситуаций.

Задачами данной статьи является обобщение результатов работ по анализу и систематизации данных обследований металлоконструкций грузоподъемных машин, классификации возникающих дефектов и причин их возникновения.

Первое, что хотелось бы отметить это дефекты, возникающие в металлоконструкциях мостовых и козловых кранов, которые имеют определенную принадлежность к месту своего возникновения. На рисунке 1 показаны основные элементы в которых возникают дефекты и повреждения. [2]

Рисунок 1 – Принадлежность к месту возникновения дефектов

В каждом из приведенных элементов конструкции возникают свои, определенные виды дефектов. При этом, чем сложнее конструкция, тем большее количество различных видов дефектов в ней возникает.

Для того чтобы предвидеть какие виды дефектов, и как следствие возможные поломки, могут возникнуть в конструкции, необходимо хорошо понимать в каких условиях работает тот или иной элемент конструкции крана, каким образом распределяются напряжения от действующих постоянных и временных нагрузок [3]. В таких условия от инженера-эксперта требуется владение не только методикой проведения обследований, но и достаточно высокий уровень подготовки в области механики, материаловедения, технологии производства и особенности конструкций грузоподъемного оборудования. Недостаточное понимание всех происходящих процессов внутри металлоконструкций сводит к минимуму возможность выявления и предотвращения различных дефектов. На рисунке 2 показаны дефекты, часто фиксируемые в ходе проведения обследований основных элементах конструкции крана.

Рисунок 2 – Примеры фиксируемых дефектов конструкций грузоподъемного оборудования

Представленные на рисунке 2 дефекты, а также множество других, выявленных в ходе проведения обследований, позволили выполнить некоторую систематизацию и обобщение (рисунок 3).

Рисунок 3 – Основные конструктивные элементы мостовых и козловых кранов, в которых возникают дефекты

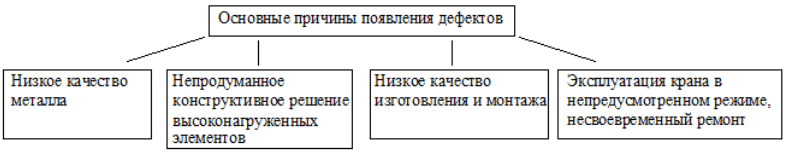

Основные причины появления дефектов металлоконструкций мостовых и козловых кранов представлены на рисунке 4.

Рисунок 4 – Основные причины появления дефектов в металлоконструкциях кранов

Низкое качество металла применяемого при изготовлении конструкций кранов может привести к расслоению металлов, которое происходит при низких температурах. Применение сварки при ремонте клепаных элементов, т.к. в клепаных конструкциях применяются плохо свариваемые металлы. [4]

Дефекты и повреждения концевых балок связаны с появлением трещин, которые возникают в результате действия больших вертикальных и горизонтальных (в виде крутящих моментов) знакопеременных нагрузок.

При осмотре состояния металлоконструкций необходимо обратить внимание на наличие дефектов, представляющих явную опасность и способных привести к хрупкому разрушению. К таким дефектам относятся трещины в основном металле, в сварных швах и околошовной зоне; погнутости, искривления, вмятины; коррозионные повреждения металлоконструкций, болтов, шпилек, применяемых для крепления отдельных секций металлоконструкций.

Основным способом выявления трещин является осмотр элементов и узлов металлоконструкций. Места возможного наличия трещин должны быть очищены от пыли, грязи, смазочного материала и при необходимости зачищены до металлического блеска. Признаками наличия трещин являются подтеки ржавчины, выходящие на поверхность металла, и шелушение краски.

Степень поражения металла коррозией определяется путем сравнения замеров поперечных сечений в пораженном коррозией месте с неповрежденным сечением элемента. Коррозия возникает в первую очередь в стыках металлоконструкций и местах скопления влаги и пыли. Достаточно часто встречаются поражения ржавчиной резьбовых соединений, что представляет значительную опасность вследствие возможного разрушения узла крепления. Здесь же следует отметить определенную халатность в вопросах обслуживания грузоподъемной техники, а в частности отсутствие мероприятий по восстановлению лакокрасочных покрытий и тем более проведение мероприятий по обработке мест подверженных коррозии соответствующими ремонтными составами.[5]

В ходе знакомства с технологией изготовления металлоконструкций кранов, а также участие в сборочных и пуско-наладочных работах позволяет сделать замечания по их качеству. Как следствие возможно возникновение погнутостей, искривлений и вмятин. Подобные деформации выявляются визуальным осмотром и замерами дефектного места. Наиболее опасно искривление сжатых элементов, когда может резко снизиться их устойчивость. Как правило, аварии решетчатых стрел происходят именно по этой причине.

Следует отметить ситуации, когда эксплуатация оборудования ведется вплоть до выхода из строя отдельных элементов конструкции, по причине отсутствия или несоблюдения ремонтных и межремонтных плановых проверок и работ.

В заключении можно отметить, что соблюдение всего комплекса ремонтно-профилактических мероприятий, а также периодическое обследование грузоподъемной техники способно обеспечить длительный период работоспособности оборудования и высокую степень безопасности любого производства.

Список использованной литературы

- Федеральный закон

О промышленной безопасности опасных производственных объектов

№116-ФЗ (ред.от 02.07.2013) Правила проведения экспертизы промышленной безопасности

, Приказ Ростехнадзора от 14.11.2013г. №538- Методические рекомендации по экспертному обследованию грузоподъемных машин с истекшим сроком службы РД-10-112-2-09

- РД 24.090.52-90 Подъемно-транспортные машины. Материалы для сварных металлических конструкций.

- Федеральные нормы и правила в области промышленной безопасности

Правила безопасности опасных производственных объектов, на которых используются подъёмные сооружения

Приказ Ростехнадзора №533 от 12.11.2013г.