Аннотация

Для оценки возможности практического использования метода математического моделирования исчерпания ресурса, был проведѐн расчѐт металлоконструкции козлового крана выполненной из стали 3.

Введение

Одной из задач современного машиностроения является оценка ресурса ответственных конструктивных узлов инженерных объектов на стадии их проектирования, оценка выработанного и прогноз остаточного ресурса и процессе эксплуатации объектов, продление срока службы после отработки этими объектами нормативного срока. Особенно актуальны эти задачи для объектов, срок службы которых составляет несколько десятков лет. К таким объектам относятся и металлоконструкции кранов. Основным механизмом исчерпания ресурса для металлоконструкций кранов является усталость (малоцикловая усталость в местах значительной концентрации напряжений, где возможны знакопеременные пластические деформации, многоцикловая усталость в пределах упругой работы материала) и коррозийные повреждения различной природы [1]. Так, например, наблюдения показали, что в подкрановых конструкциях, запроектированных на номинально упругие напряжения, возникает наибольшее количество повреждений из-за малоцикловой усталости в зоне верхнего пояса. И сварных балках продольные трещины начинаются, как правило, в околошовной зоне или в сварном шве и развиваются далее по стенке. В клѐпанных подкрановых балках наибольшее количество повреждений также наблюдается в зоне верхнего пояса.

Все это вынуждает конструкторов и расчетчиков более тщательно исследовать поведение материалов в эксплуатационных условиях, добивать лучшего понимания разнообразных процессов развития поврежденности в объеме конструктивного узла при различных режимах эксплуатации объекта, надежно моделировать развитие связанных процессов деформирования и накопления повреждений в зависимости от параметров нагружения.

Опенка прочности металлоконструкций кранов в настоящее время базируется на теории предельных состояний. Однако, знание только предельных состояний конструктивного узла объекта не позволяет ответить на вопрос, как скоро эти предельные состояния будут достигнуты и как они изменяются в результате процессов накопления повреждений в материале конструктивного узла в зависимости от истории эксплуатации объекта.

Ресурс конструкции, в основном, определяется работой наиболее нагруженных узлов объекта, которые обычно находятся в условиях многоосного напряженного состояния, и испытывают знакопеременные деформации. В последние годы для решения этих задач успешно развивается новая дисциплина – Механика поврежденной среды (МПС). При реализации методов МПС возможны два подхода: формулировка сравнительно простых зависимостей для отдельных частных задач и использование полной системы уравнений MПС с разработкой соответствующих средств и программ вычислений на ЭВМ, позволяющих ввести поврежденность в анализ прочности и ресурса инженерных конструкций.

В настоящее время, в основном, реализуется первый подход. Развитие экспериментальной и вычислительной техники, методов решения нелинейных краевых задач на ЭВМ, открывает перспективные возможности использования полных уравнений МПС и на их базе с помощью специальных алгоритмов оценивать выработанный и прогнозировать остаточный ресурс машиностроительных объектов.

Таким образом, разработка и обоснование возможности применения определяющих соотношений МПС, позволяющих свести поврежденность в анализ прочности и ресурса металлоконструкций кранов, является в настоящее время актуальной задачей.

Наиболее перспективным, с точки зрения обоснованности и точности прогноза развития поврежденности по объему материала инженерного объекта, является применение математического моделирования деградации материала в сочетании с системами регистрации фактических параметров процесса накопления повреждений, позволяющими производить корректировку параметров моделирования.

Численные результаты

Оценка прочности и ресурса сложных инженерных объектов, к которым, в частности, относятся металлоконструкции кранов в реалистических условиях эксплуатации, диктует высокие требования к характеристикам ЭВМ и к качеству программного обеспечения численного моделирования процессов усталостной долговечности. Принципиально важным является радикальное повышение точности расчета нагружений в зоне концентраторов (сварных швов, коррозии, точках смены типа граничных условий и в других особых случаях).

Чтобы решить столь сложную проблему, необходим высокий технико-вычислительный потенциал. В настоящее время поставленных целей достигают реализацией серии взаимосвязанных расчетов меньшего уровня нагруженности: трехмерного упругого расчета, двухмерного упругопластического расчета отдельных узлов, расчет отдельных зон с учетом образовавшихся в них дефектов.

Для иллюстрации возможности практического применения метода ми тематического моделирования исчерпания ресурса была решена задача оценки прочности и ресурса металлоконструкции крана мостовою типа и зависимости от положения груза но его длине (1 вариант расчета – перемещение груза в пролете крана, 2 вариант – перемещение груза по консоли крана). Расчетные исследования выполнены для монотонною статического, динамического (резкая остановка мри плавном перемещении) и на усталостную долговечность [2]. Материал крана Ст. 3.

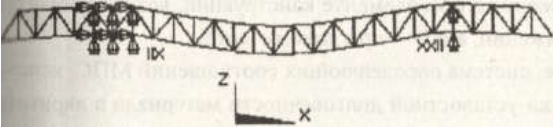

Для общего представления о характере деформирования крана и выявления местоположения узлов критических

с точки зрения долговечности. На первом этапе был поведен упругий расчет по КЭ программе. Кран моделировался в натуральную величину с соблюдением заданных характеристик и геометрических размеров. Исходя из сортаментов используемых профилей, идеализация конструкции крана на конечные элементы проводилась с использованием балочного конечного элемента, который является трехмерным, симметричным в поперечном сечении.

Рисунок 1 – Нагрузка по длине продольной средней балки

Задание нагрузки производилось путем последовательного приложения сосредоточенной силы в точках по длине продольной средней балки. Точки приложения выбирались, исходя из постановки задачи, и располагались по длине нижней средней продольной балки (двутавр №30) в местах расположения поперечных ферм крана.

С целью обоснования правильности выбора расчетной схемы крана и ее КЭ идеализации, выполнено сопоставление расчетных максимальных перемещений с замеренными в натуральных условиях под нагрузкой. Расхождение результатов расчета и натурального замера, сопоставимо с погрешностью замера перемещений, которая составляет + 2 мм.

В расчетном случае сила на консоли

, когда сила приложена в районе 26 фермы, перемещение в металлоконструкции крана и напряжения достигают максимума в

элементах балок, которые в дальнейшем будем называть критическими

.

В расчетном случае сила – в пролете

имеет место краевой эффект, т.е. максимальные напряжения возникают в конструкции, когда груз находится в районе 11 и 19 ферм и значения этих напряжений равны. Критические элементы располагаются симметрично по длине конструкции относительно центральной фермы № 15.

Для определения напряжений в конструкции крана при воздействии динамических нагрузок (внезапная остановка опускаемого груза) произведен перерасчет значений напряжений в критических

элементах, используя эмпирическое значение коэффициента динамичности kd по формуле:

На втором этапе, система определяющих соотношений МПС, использовалась для

оценки усталостной долговечности материала в критических

элементах, местоположение которых определялось на первом этапе расчета.

На базе проведенного численного анализа кинетики НДС в металлоконструкции крана выявились опасные зоны с наиболее интенсивным процессом накопления повреждений. Далее, используя краевые условия, взятые из общего решения МКЭ, уточнялись для каждой зоны кинетика напряженно-деформированного состояния и параметры, необходимые для оценки величины накопленной поврежденности для заданного периода эксплуатации крана. Затем, для каждой опасной зоны путем интегрирования уравнения накопления повреждений для заданной истории нагружения в этой зоне, определялась накопленная к данному моменту времени поврежденность и определялась усталостная долговечность крана.

Список использованной литературы

- Волков И. А., Коротких Ю. Г. Уравнение состояния вязкоупругопластических сред с повреждениями. – М.: Физматлит, 2008. 424 с.

- Волков И. А., Коротких Ю. Г. Основы теории надѐжности технических систем и еѐ приложение к оценке ресурса металлоконструкций подъѐмных сооружений. Учебное пособие для студентов специальности 1509

Механизация перегрузочных работ

очного отделения. Н. Новгород, 2004. 92 с.