Система автоматизированного управления конвейерным транспортом шахты

Авторы: Д. Л. Клименко, Б. В. Гавриленко

Источник: Горная энергомеханика и автоматика: материалы XX Международной научно-технической конференции, посвященной 100-летию ДонНТУ, 27–29 октября 2020 г., Донецк – Донецк: ДонНТУ, 2020. 93 с.

Аннотация

Рассмотрена задача повышения эффективности работы конвейерного транспорта шахты путем сглаживания грузопотоков. Разработан алгоритм управления конвейерным транспортом шахты.

Современные горнодобывающие предприятия используют очистные механизированные комплексы (ОМК) на базе

высокоэффективного оборудования (двухстоечные щитовые крепи, высокопроизводительные добычные комбайны,

двухскоростные скребковые конвейеры и др.). Производительность очистных забоев изменяется в диапазоне от 10

до 25 т/мин, в зависимости от мощности вынимаемого пласта [1]. В этих условиях

непрерывное и эффективное функционирование подземного транспортного комплекса позволяет достичь высоких

экономических показателей деятельности горного предприятия. Цепочка технологического оборудования для

обеспечения непрерывности технологического процесса добычи и транспортировки полезного ископаемого является

структурно последовательной и включает множество промежуточных элементов:

электроснабжение – ОМК – участковые конвейеры – участковый бункер – магистральные

конвейеры – промежуточный бункер – … – бункер загрузки скипа – шахтная

подъемная установка (ШПУ) – поверхностный комплекс

.

При проектировании транспортных систем горнодобывающих предприятий, как правило, задаются максимальной суммарной производительностью по линии очистных забоев, что существенно завышает производительность подземных конвейерных линий [2].

Такой запас по производительности закладывается при отсутствии возможности управления неравномерностью существующих грузопотоков, распределенных в пространстве и времени, что приводит к непроизводительной работе подземного транспортного комплекса, повышению затрат электроэнергии и снижению ресурса технологического оборудования.

Максимальная эффективность конвейерного транспорта по доставке условной тонны полезного ископаемого на требуемое расстояние обеспечивается минимизацией транспортного запаздывания и снижением расхода электроэнергии.

Сглаживание неравномерности грузопотока может достигаться определением последовательности включения и времени работы питателей бункеров в зависимости от величины фактического грузопотока из очистных забоев и степени готовности ШПУ.

Важным фактором повышения эффективности функционирования транспортной системы шахты является отключение ШПУ и загрузочного комплекса в часы максимума энергосистемы.

Для сглаживания неравномерности грузопотоков при отсутствии возможности регулирования производительности бункерных питателей необходимо поочередно скачивать полезное ископаемое из бункеров с максимальной производительностью в определенной последовательности.

Задача сглаживания грузопотоков при работе конвейерного транспорта решается программным определением в динамическом режиме:

- последовательности включения бункерных питателей;

- рациональных по условию безаварийной работы, уровней заполнения бункеров;

- предельно допустимых отклонений фактического уровня заполнения бункера от заданного при скачивании полезного ископаемого.

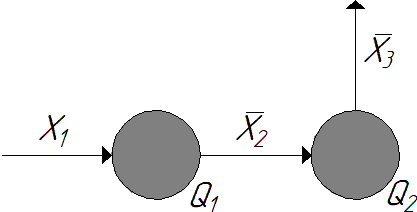

Обобщенная структурная схема транспортной системы шахты приведена на рисунке 1.

Рисунок 1 – Схема транспортной системы шахты

На рисунке 1 приняты следующие обозначения: X1 – суммарный минутный грузопоток, поступающий в бункер, м3/мин; X2 – усредненная за один цикл работы ШПУ величина минутного грузопотока из бункера в питатель, м3/мин; X3 – усредненная за один цикл работы ШПУ величина минутного грузопотока из питателя на поверхность шахты, м3/мин; Q1 – количество полезного ископаемого в бункере, м3; Q2 – емкость питателя или скипа, м3.

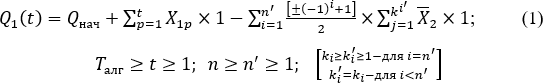

Объем полезного ископаемого в бункере определяется из выражения [3]:

Поскольку для одного цикла ШПУ справедливо следующее условие:

Тогда:

Так как:

Следовательно:

Приведенные уравнения справедливы при выполнении условий:

где [±(−1)i+1]/2 – логический оператор, который принимает

значения

истина

(1) и ложь

(0) в соответствии со значениями величины i и выбранного

знака: +

(принимается если Qнач < Q1гр) или

−

(если Qнач ≥ Q1гр);

Qнач – количество полезного ископаемого в бункере на момент начала нового цикла алгоритма управления транспортной системой шахты, м3;

Qкон – количество полезного ископаемого в бункере на момент завершения цикла алгоритма управления транспортной системой шахты, м3;

Tалг – продолжительность одного цикла, мин;

n – количество интервалов времени в текущем цикле;

n' – количество интервалов времени в промежутке цикла длительностью t;

ki – количество минут в i-ом временном интервале, мин;

ki' – количество рассматриваемых минут в i-ом временном интервале, мин;

tцшпу – длительность транспортного цикла ШПУ, мин;

nцi – количество транспортных циклов ШПУ i-го временного интервала.

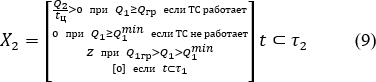

Алгоритм управления транспортной системой шахты определяется выполнением условия [3]:

При этом:

где τ – множество минут выполнения цикла; τ1 – множество минут выполнения цикла в часы максимума энергосистемы.

Следовательно:

Условиями свободного протекания технологического процесса добычи и транспортирования полезного ископаемого является:

В случае нарушения выполнения этого условия работа транспортной системы шахты должна быть принудительно остановлена.

Технологический процесс работы бункера представляет собой марковский процесс, состоящий из загрузки при отключенном питателе (X3 = 0) и разгрузки при включенном питателе (X3 > 0). Во время остановки транспортной системы шахты очистные забои должны иметь одинаковый временной интервал работы на общий аккумулирующий бункер. Исходя из вышеизложенного, рациональный уровень заполняемости бункера твердым материалом определяется из выражения:

где Hmaxб – максимальная высота загрузки бункера, м;

Xj – усредненный грузопоток j-го очистного забоя, м3/мин;

Siб – сечение i-го бункера, м2;

Hiб – текущий уровень в i-м бункере, м;

Sjб – сечение j-го бункера, м2;

Xi – суммарный грузопоток из очистных забоев в j-й бункер, м3/мин;

k – количество бункеров.

Для уменьшения вероятности перегрева приводов бункерных питателей время их работы принимается не менее 10 минут. Момент включения бункерных питателей определяется по их условному номеру согласно критерию транспортного запаздывания.

Таким образом, если после бункерного питателя с меньшим условным номером должен включиться питатель с большим условным номером – для исключения просыпания полезного ископаемого, включение должно произойти после момента освобождения от груза ленты под питателем. В случае, если после бункерного питателя с большим условным номером должен включиться питатель с меньшим условным номером – для исключения режима холостого хода конвейерной линии на время транспортного запаздывания момент времени включения i-го питателя определяется из выражения:

где ti−1вкл – момент времени включения питателя предыдущего бункера;

где tцбп – длительность цикла работы бункерного питателя, мин;

где Tзп – транспортное запаздывание от бункера с большим условным номером к бункеру с меньшим условным номером, мин.

Включение бункерных питателей осуществляется последовательно, по критерию максимального отклонения прогнозного значения уровня твердого материала от расчетного значения на момент разгрузки бункера в соответствии с выражением (11). Прогнозное значение уровня твердого материала в бункере для текущего момента времени определяется из выражения:

где Hjб – текущий уровень твердого материала в j-м бункере, м;

Xi – суммарный грузопоток из очистных забоев в j-й бункер, м3/мин;

Tjп – транспортное запаздывание последнего разгруженного пакета, мин;

Tjб – транспортное запаздывание j-го бункера, мин;

X3 – усредненная за один цикл работы величина минутного грузопотока из питателя, м3/мин;

Sjб – сечение j-го бункера, м2.

Текущее значение уровня твердого материала в i-м бункере (13) позволяет скомпенсировать погрешность, вызванную отклонением фактического грузопотока из очистного забоя от заданного по условиям безаварийной работы значения.

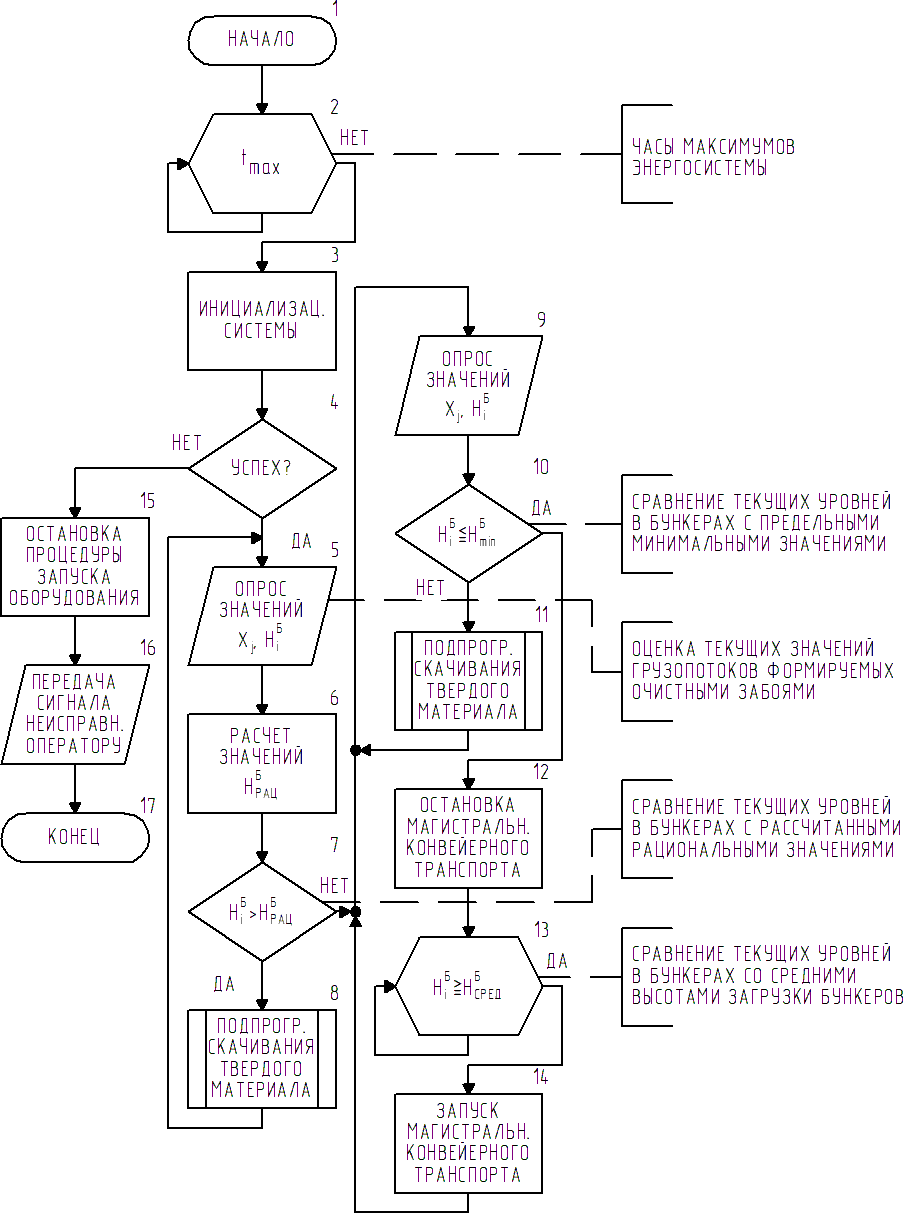

С целью повышения эффективности работы подземного конвейерного транспорта разработана система автоматизированного управления, алгоритм функционирования которой приведен на рисунке 2.

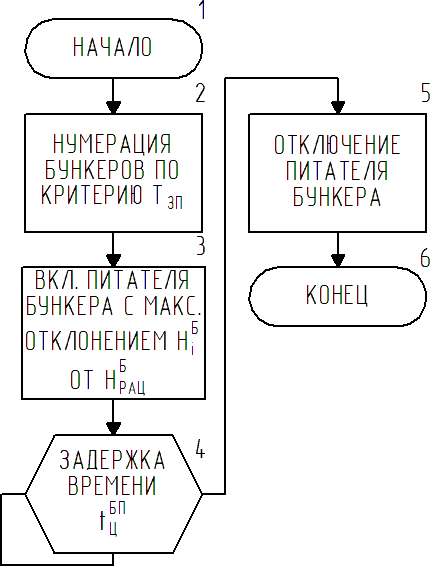

Рисунок 2 – Алгоритм системы автоматизированного управления конвейерным транспортом шахты

Процесс разгрузки бункера-питателя включает в себя подготовку транспортной системы к работе и выгрузку полезного ископаемого из бункеров до минимально допустимой высоты загрузки. Перед началом работы система автоматизированного управления проверяет условие на запрет работы в часы максимума энергосистемы tmax с последующей инициализацией отдельных элементов.

При успешной инициализации оцениваются текущие значения грузопотоков из участковых бункеров Xj и уровни твердого материала в бункерах Hiб.

На основании полученных данных определяются рациональные уровни загрузки бункеров полезным ископаемым Hрацб. Если фактические значения уровня твердого материала в бункерах превышают расчетные значения – выполняется подпрограмма выгрузки твердого материала (рис. 3) в следующей последовательности:

- производится условная нумерация бункеров по критерию транспортного запаздывания Tзп, нумерация осуществляется от бункера с наибольшим транспортным запаздыванием и далее – по мере его уменьшения;

- включается питатель бункера с наибольшим отклонением текущего значения уровня загрузки Hiб от расчетного значения Hрацб;

- включается задержка на время работы питателя бункера tцбп;

- после завершения цикла работы питатель бункера отключается.

Рисунок 3 – Блок-схема подпрограммы выгрузки твердого материала

По обновленным данным производится определение следующего бункера с наибольшим отклонением текущего уровня загрузки Hiб от расчетного, рационального значения Hрацб. Подготовка транспортной системы к работе продолжается до момента, пока фактические уровни загрузки бункеров твердым материалом не станут меньшими или равными расчетным значениям. Если инициализация системы не произошла – осуществляется остановка процедуры запуска оборудования с передачей информации о характере неисправности оператору системы.

Далее осуществляется выгрузка полезного ископаемого из бункеров до минимальных значений загрузки Hminб. При этом отслеживаются текущие значения грузопотоков из очистных бункеров Xj и уровни твердого материала в бункерах Hiб. Если фактические значения уровней твердого материала в бункерах превышают минимальные высоты загрузки – инициируется выполнение подпрограммы выгрузки твердого материала (рис. 3).

После достижения в бункерах-питателях минимальных высот загрузки Hminб магистральный конвейерный транспорт принудительно останавливается. Возобновление работы магистрального конвейерного транспорта происходит при достижении средней высоты загрузки Hсредб отдельного бункера, входящего в транспортную цепочку.

Таким образом, реализация в системе автоматизированного управления алгоритма определения режимов работы аккумулирующих бункеров позволяет снизить неравномерности грузопотоков, повысить эффективность работы шахтного конвейерного транспорта за счет уменьшения удельных затрат электроэнергии на транспортирование полезного ископаемого и увеличения ресурса работы технологического оборудования.

Список литературы

- Высокопроизводительная работа очистных комплексов нового поколения как фактор энергосбережения / В. В. Косарев, Н. И. Стадник, А. В Мезников [и др.] / Уголь Украины. – 2009. – № 5. – С. 19–21.

- Шахмейстер Л. Г. Вероятностные методы расчета транспортирующих машин [Текст] / Л. Г. Шахмейстер, В. Г. Дмитриев. – М.: Машиностроение, 1983. – С. 67–69.

- Гавриленко Б. В., Куксов А. А. Исследование параметров системы автоматизированного управления транспортным комплексом шахты / Научные работы ДонНТУ, выпуск 27 – Донецк: ДонНТУ, 2001. – С. 427–438.