Реферат за темою випускної роботи

Зміст

- Вступ

- 1 Технологічний процес як об'єкт автоматизації. Мета проектування і вимоги до розробляємого пристрою автоматизації

- 2 Критичний огляд існуючих рішень і вибір базової апаратури автоматизації

- 3 Обґрунтування напряму автоматизації технологічної установки

- 4 Розробка структурної та функціональної схеми пристрою автоматизації

- Висновки

- Перелік посилань

Вступ

Зміст

- Вступ

- 1 Технологічний процес як об'єкт автоматизації. Мета проектування і вимоги до розробляємого пристрою автоматизації

- 2 Критичний огляд існуючих рішень і вибір базової апаратури автоматизації

- 3 Обґрунтування напряму автоматизації технологічної установки

- 4 Розробка структурної та функціональної схеми пристрою автоматизації

- Висновки

- Перелік посилань

Вступ

Шахта є складним багатофункціональним підприємством, до основних технологічних процесів якого відносяться видобуток і транспортування кориснох копалин. Робота інших машин і механізмів, не задіяних безпосередньо у цих процесах, відноситься до допоміжних і служить для забезпечення надійного, продуктивного і безаварійного функціонування всього підприємства.

До таких допоміжних процесів гірничого підприємства відноситься і процес забезпечення шахтних споживачів теплотою на опалення, вентиляцію, гаряче водопостачання і провітрювання гірничих виробок. Від його надійної роботи залежить безпека і можливість роботи всього підприємства, оскільки повітря подається в шахту не повинен мати температуру нижче +20 С щоб уникнути обмерзання стволів. Також потрібно виконувати і санітарно & ndash; гігієнічні вимоги. Саме тому стійка, і економічна робота котельних установок шахти – надзвичайно важлива.

Підвищувати надійність і ефективність котельних установок можливо як шляхом заміни застарілого котельного обладнання на більш сучасне, з більшим ККД, з меншими вимогами до якості палива, а також шляхом впровадження системи автоматичного управління їх роботою і захисту від аварійних станів і небезпек. У науковому проекті пропонується перейти від застарілих шарових топок на технологію НТКС, яка дозволить експлуатувати низькосортне паливо, впровадити комплексну автоматизацію технологічних процесів по всій шахті, в тому числі і автоматизацію котельні установки з прийнятими топками НТКШ.

Таким чином, значно підвищиться економічність роботи підприємства, з'явиться можливість спалювати некондиційне паливо, і оперативно забезпечувати теплові потреби шахтних абонентів. Отже, тема магістерської дисертації – розробка системи автоматичного управління котельні установкою шахти – надзвичайно актуальна.

1.Технологіческій процес як об'єкт автоматизації. Мета проектування і вимоги до розробляється пристрою автоматизації

Характеристика котельні установки шахти, теплових мереж і споживачів

В даний час для теплопостачання об'єктів основної промплощадки шахти встановлені три котлоагрегату ДКВР–10–13, один ДКВР –20–13 і два КЕ–25–14. Котлоагрегати №1 (ДКВР–10), №4 (КЕ – 25) і №6 (КЕ – 25 – не працюючий, відсутній) парові №2,3 (ДКВР–10) і №5 (ДКВР –20) водяні.

В котельні котел КЕ –25 –14 №6 з 2004 року перебуває в ремонті, який через відсутність фінансування до теперішнього часу не виконаний. Котлоагрегат КЕ –25 –14 №4 та інші також вимагають, проведення технічного діагностування та відповідного ремонту.

Котлоагрегати укомплектовані механічними топками і забрасивателем. Для використання тепла вихідних димових газів парові котли обладнаний економайзером. Стабілізація процесів горіння здійснюється дуттьовими вентиляторами.

Температура живильної води 80 оC. Обескіслоражіваніе живильної води здійснюється в деаераційної установці ДСА, ємність 50м3. Кожен котел обладнаний димососом. Димові труби цегляні.

Крім того в котельні встановлені наступні групи насосів:

–підживлювальні К45/55 (3 шт.) и НСВ60/40 (1шт);

–солевой К20 (1шт.) N–11квт, n–1500 об/мин;

–конденсатние К20 (1шт);

–мережні Д320/50 (2шт.) N–75квт, n–1500 об/мин;

–поживні ЦНСГ60/132 n–3000 об/мин и ЦНСГ38/132 n–1500об/мин.

Технічна характеристика котельного обладнання зведена в таблиці 1.

Таблиця 1 – Технічна характеристика котельного обладнання шахти «Лідіївка».

| № п/п | Наименование | ДКВР 10/13с паровий | ДКВР 10/13с водогрійний | ДКВР 10/13с водогрійний | КЕ 25/14с паровий | ДКВР 20/13с водогрійний | КЕ 25/14с паровий (не працюючий) |

|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 1 | Номінальна продуктивність, т/ч | 10 | 10 | 10 | 25 | 20 | 25 |

| 2 | Тиск пара, Мпа (кгс/см2) | 1.3(13) | 1.3(13) | 1.3(13) | 1.4(14) | 1.3(13) | 1.4(14) |

| 3 | Температура пара, оC | Насичений 194 | Насичений 194 | Насичений 194 | |||

| 4 | Температура живильної води, оC | 80 | 80 | 80 | 80 | 80 | 80 |

| 5 | Поверхність нагріву, м3: | ||||||

| радіаційна | 47.9 | 47.9 | 47.9 | 97 | 51.3 | 97 | |

| конвективная | 179 | 179 | 179 | 407 | 357.4 | 407 | |

| загальна котла | 206,9 | 206,9 | 206,9 | 498 | 408,7 | 498 | |

| 6 | Об `єм, м3: | ||||||

| паровий | 2.63 | 2.63 | 2.63 | 15.8 | 1.84 | 15.8 | |

| водяний | 9.11 | 9.11 | 9.11 | 4.21 | 10.6 | 4.21 | |

| 7 | ККД, % | 83,5 | 83,5 | 83,5 | 83,5 | 87.9 | 83.6 |

| 8 | Комплектність поставки: | ||||||

| Топка | ТЛЗМ | ТЛЗМ | РПК | ТЧЗМ 2.7/5,6 | ТЧЗМ | ТЧЗМ 2–2,7х5,6 | |

| Закидач | ЗП–600 (2шт) | ЗП–600 (2шт) | ЗП–600 (2шт) | ЗП–600 (2шт) | ЗП–600 (2шт) | ЗП–600 (2шт) | |

| Єкономайзер | ЭБ1–300 | – | – | ЭП–330 | – | ЭП1–646 | |

| Дымосос | Дн–12,5 N–75квт n–1500 об/мин | Д–12,5 N–75квт n–1500 об/мин | Д–12,5 N–75квт n–1500 об/хв | ДН–17у N–132квт n–1500 об/хв | Д–17у N–110квт n–1500 об/хв | Дн–15 N–75квт n–980 об/хв | |

| Вентилятор дутьевой | ВДн–10 N–11квт n–1500 об/хв | ВДн–10 N–11квт n–1500 об/хв | ВДн–10 N–11квт n–1500 об/хв | ВДн–12,5 N–75квт n–1500 об/хв | ВДн–12,5 N–55квт n–1000 об/хв | ВДн–12,5 N–40квт n–980 об/хв | |

| Золоуловлювач | БЦ–2–5х(4+2) | БЦ–2–5х(4+2) | БЦ–2–5х(4+2) | БЦ–2х6х7 | БЦ–2–7х(5+3) | БЦ–2–7х(5+3) | |

Приготування регенераційних розчинів здійснюється в солерозчиннику С –1,0 –1,0 діаметром 1000мм. В котельні встановлено один солерозчинник і сольовий бак ємність 16 т.

Очищення димових газів від кожного котла здійснюється в блоці батарейних циклів тип БЦ.

В котельні використовується вода питної якості з міського водопроводу. Витрата води на підживлення котлів становить 31394м3 / год.

Загальна жорсткість вихідної води – 7,0 мгэкв/кг

1–ша ступінь очищення – 0,2–0,5 мгэкв/кг

2–га ступінь очищення – 0.01–0.02 мгэкв/кг

Фільтруючий матеріал – сульфоуголь. Витрата солі 4т / місяць.

Паливом для котельні служить вугілля шахти ім. «Челюскінців» марки «Д» і «ДГ» з зольністю 48,6%, вологою 10,9%, вмістом летких 44%, з нижчою теплотою згоряння 3557 ккал / год відбирається після сортування на Техкомплекс.

Витрата палива в рік по котельні становить 14380 т / рік.

Котельня виробляє пар, перегріту воду і гарячу воду.

Кількість тепла, що виробляється становить 27259,4 Гкал / рік.

На шахті «Лідіївка» пар використовується на приготування гарячої води для лазень, опалення будівель і споруд, і для пральні. Гаряча вода служить теплоносієм для калориферної на клітьовому стволі і опаленням будівлі АБК–2.

Температура теплоносія води 60 –35 оC. Тиск пара 0,8 –1 кгс / см2. Паропровід d = 200мм від котельні до теплового пункту шахти «Лідіївка», розташованому в центральній частині підвалу будівлі АБК –1, прокладений по повітрю під породними галереями, які передають породу від техкомлексов шахт до навантажувального пункту в автосамоскиди. Трубопровід повернення конденсату d –100мм. був прокладений всередині породних галерей.

Теплоносієм системи опалення будівлі АБК є гаряча вода, яка надходить від котельні по трубопроводах діаметром 200мм (подаючий і зворотний) довжиною 800м прокладених по повітрю на опорах різної висоти вздовж залізничної колії спільно з трубопроводами діаметром 300м живлять калориферну клітьового стовбура. Резервує подає трубопровід до калориферної не передбачений.

Тепловий пункт АБК–1 розташований в підвальній частині будівлі в блоці з приміщеннями насосної господарсько & ndash; побутового та протипожежного водопостачання. У тепловому пункті розміщені п'ять пароводяних підігрівачів, бак гарячої води для лазні ємністю 25м3, два бака для збору конденсату ємністю по 9м3, три мережевих насоса подачі гарячої води для лазні, два циркуляційних насоси марки К 45/55 системи опалення будівлі, два насоси ЦНСГ 60 / 90 для повернення конденсату в котельню, парова гребінка, комутаційні трубопроводи з засувками. Прилади контролю і обліку прокачування відсутні. Частина пароводяних підігрівачів знаходиться в непрацюючому стані.

З резервного варіанту (в залежності від режиму роботи котельні) гаряча вода для опалення АБК –1 може вироблятися в пароводяному підігрівачі. ПП1 –53 –7 –10 отримують пар від котельні по трубопроводу діаметром 200мм довжиною 850м прокладеному по повітрю під галереями передають породу від шахти до навантажувального комплексу. Конденсат після підігрівачів збирається в конденсатних баках. За проектом конденсат з баків теплового пункту насосами ЦНС 60/90 повинен повертатися в конденсатних бак котельні по трубопроводу діаметром 100мм, прокладеному по вищевказаним породним галереям. Температура конденсату в баках теплового пункту складає 70 –80 оC.

У зв'язку з епізодичній роботою насоса повернення конденсату (відкачує конденсат з баків за 10хвут) і наявністю на трубопроводі повернення сифонів (ламаний по вертикалі профіль), при сильних морозах вода в сифонах встигала замерзнути, що призводило до поривів трубопроводу. В даний час трубопровід повернення конденсату знаходиться в напіврозібраному стані. Повернення конденсату відсутня. Конденсат з баків використовується для поповнення (примешивания) бака приготування гарячої води для лазні.

отоплення та вентиляція

На основний проммайданчику розташовані такі опалювальні будівлі: будівлі АБК і АБК & ndash; 1, мехцеха, стройцех, майстерні, їдальня та інші об'єкти поверхневого комплексу.

Теплоносієм для системи опалення та вентиляції служить вода з фактичними параметрами 60 –35 оC і пар тиском 0,8 –1 кгс / см2. В якості нагрівальних приладів в системі опалення використовуються радіатори і регістри з гладких труб.

У побутовому комбінаті перебувають респіраторна, прачечна, сушарка, душові. Обліковий склад працівників шахти 217 осіб. Шахта працює в 2 зміни.

Пральня обладнана трьома центрифугами, пральними машинами МСТ 503 (1шт), КП –219 (1шт), КП –122 (1шт), швейною машинкою і сушильним барабаном КП –306 (1шт –ні працюючий).

В максимальну зміну стирається 180 кг сухої білизни, в добу 500кг.

Кількість змін роботи пральні –2 зміни.

Респіраторна обладнана сушильної камерою, пилососом, побутової пральною машиною. Обробка респіраторів відбувається вручну після кожної зміни розчином хлораміну.

Сушарка для спецодягу обладнана регістрами з електротеном.

У душових встановлено 100 душових сіток.

Системи опалення будівель знаходиться в задовільному стані.

В їдальні приготування їжі реалізованої в обідньому залі становить 100 умовних страв в максимальну зміну.

Теплові мережі

Теплові мережі на основний проммайданчику шахти в основному прокладені на високих і низьких опорах по стінах будівель. Ділянка від АБК до їдальні – підземно. Паропровід прокладений по повітрю під галереями передає породу від шахти до навантажувального пункту.

Трубопроводи ізольовані мінераловатними виробами з покривним шаром з руберойду. На багатьох ділянках трубопроводів ізоляція зруйнована.

Компенсації температурних подовжень передбачені за рахунок П –подібних компенсаторів і кутів повороту траси.

Як бачимо на даний момент котлогарегати шахти обладнані шаровими низькопродуктивні топками. В рамках модернізації котельного обладнання підприємства рекомендується замінити їх на більш економічні і зручні в плані комплексної автоматизації топки НТКШ, яке дозволять не тільки автоматизувати процес отримання теплоносія, а й спалювати низькосортне некондиційне паливо, що добувається шахтою.

Технологія спалювання твердого палива в топках НТКШ

Перш за все необхідно визначити, чому шахтні котельні раціонально обладнати топками саме такого типу. Останні роки якість видобутого вугілля значно знизилася, що призвело до зниження його ринкова вартість. Також часто виявляється, що витрати на транспортування палива можуть перевищувати його вартість. В такому випадку нераціонально використовувати низькосортне паливо далеко від шахти або направляти його на вуглезбагачувальний комбінат. Таким чином, найекономічнішим варіантом є витрати низькосортного палива на внутрішні потреби шахти. А максимальну тепловіддачу при спалюванні такого палива можна отримати тільки від топок НТКШ, які дозволяють спалювати вугілля з вмістом попелу більше 70%. Саме тому раціонально обладнати топками даного типу саме шахтні котельні.

Паливо в топках НТКШ спалюється в псевдозрідженому шарі, що сприяє суттєвому поліпшенню доступу кисню до палива в процесі горіння, і як наслідок інтенсифікації горіння і тепловіддачі до поверхонь нагріву, а також більш повному згорянню палива. Дані фактори дозволяють зменшити обсяг топкового простору, а отже і металоємність котлів, сприяють економії 1 –5% палива.

Псевдозріджених (киплячий) шар являє собою сукупність полідисперсних частинок, через які продувається ожіжающего повітря з певною швидкістю, достатньою для зрідження і не перевищує швидкість виносу частинок палива з топки. При цьому частки палива знаходяться в підвішеному стані і інтенсивно перемішуються за обсягом топки, завдяки чому поліпшується надходження повітря до всіх частинкам палива і інтенсифікується процес горіння[1].

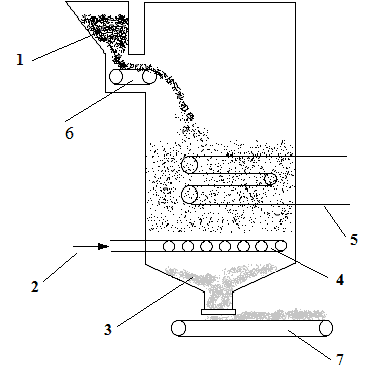

Схема, яка пояснює роботу топки низькотемпературного киплячого шару, представлена на малюнку 1.

Дутьевой повітря для зрідження шару подається в топку через повітророзподільні грати за допомогою високонапірного дутьевого вентилятора ВМЦ –6 зі швидкістю достатньою для кипіння шару (2,5 –4 м / с). Коефіцієнт надлишку повітря, що подається в топку на 1кг вугілля становить 1,2 –1,6 теоретично необхідного для згоряння палива.

Малюнок 1 – Установка НТКС: 1 – паливо, 2 – ожіжающего повітря, 3 – зола, 4 – повітророзподільна решітка, 5 – заглибні поверхні нагрівання, 6 – система подачі палива, 7 – розвантажник золи

Повітророзподільна решітка – це основна частина обладнання, що забезпечує спосіб спалювання в НТКШ. Вона забезпечує рівномірний розподіл ожіжающего агента по всьому перетину топки, а також рівномірний розподіл палива і видалення золи з шару.

Повітророзподільна решітка являє собою сукупність труб, приварених до повітророзподільної колектора, до яких приварені патрубки з ковпачками, що мають по периметру отвору, через які під високим тиском подається повітря в топку.

Паливо в топку подається з паливного бункера за допомогою забрасивателем барабанного типу ЗП & ndash; 600. Причому фракційний склад палива не повинен перевищувати 13 мм, що випливає з умов псевдоожиження шару. Необхідний фракційний склад палива забезпечується за допомогою застосування дробарки або вузла відсіву на стадії паливопідготовки і в вугільний бункер надходить паливо з фракцією до 13 мм.

Для безперебійної та безаварійної роботи топок низькотемпературного киплячого шару (НТКШ) велике значення має підтримка температури і висоти шару, що в процесі спалювання вугілля забезпечується своєчасністю видалення накопичується золи.

Найбільш надійними і безаварійними в роботі виявилися розвантажувачі хитається типу, що складаються з столу з отвором для прокидання золи, кривошипно & ndash; шатунного механізму, редуктора і електродвигуна. Практична реалізація низькотемпературного способу спалювання пов'язана з подоланням ряду технічних труднощів, найбільш значними з яких є необхідність запобігання шлакування шару і підвищені вимоги до паливопідготовки (діаметр частинок палива повинен бути 6 – 13 мм).

Найбільш доцільно забезпечити температуру шару, що дорівнює 800 –850 ° С. Температури близькі до 800 ° С визначаються найбільш оптимальними умовами зв'язування оксидів сірки, що виділяються з палива в процесі горіння, доломітом і вапняком, а також лужноземельними металами, що містяться в попелі палива. При цих температурах знижуються і викиди оксиду азоту.

Видалення шлаку з топок з НТКС не викликає ускладнень, так як шматочки шлаку, внаслідок їх великої щільності, тонуть в киплячому шарі і збираються в нижній частині топки. Шлаковидалення пристроїв повинні забезпечити необхідну герметичність.

Основною умовою надійної роботи топки з НТКС є рівномірний розподіл повітря по всій площі топки. Це досягається установкою повітроподавальних ковпачків з 6 –8 отворами для проходу повітря, швидкість якого при проходженні шару (дзеркала горіння) становить 0,5 – 4 м / с. Конструкція ковпачка повинна виключати потрапляння шлаку або палива в повітроподавальних канали при припиненні подачі повітря. В топки з НТКС повітря повинен в залежності від висоти шару надходити під тиском 3 –10 кПа.

Для досягнення такого тиску застосовуються високонапорние вентилятори, наприклад, ВМЦ 6. Коефіцієнт надлишку повітря, що подається в топку на 1 кг вугілля трохи вище, ніж для шарових топок, і становить 1,2 –1,6 теоретично необхідного.

У зв'язку з тим, що розмір шматків палива, що подаються в топку не перевищує 13мм, а швидкості повітря в шарі підвищені, багато дрібних частинок незгорілого палива несуться з димовими газами в газоочистку, де вони уловлюються і повертаються в топку на дожигание [1].

Спалювання палива в низькотемпературному киплячому шарі має низку переваг у порівнянні з традиційним шаровим спалюванням палива. Найбільш суттєві переваги:

– в низькотемпературному киплячому шарі можна спалювати низькореакційного і високозольні вугілля з зольністю до 75 –80%, що недосяжно при інших способах спалювання. Це обумовлено стабілізацією процесу горіння палива через наявність в шарі великої кількості нагрітих до 800 –950оC твердих частинок з високою питомою теплоємністю;

– спрощується конструкція топкових пристроїв і можливість їх механізації і автоматизації;

– підвищується ККД котлів при спалюванні низькосортних і високозольного вугілля;

– поліпшується умови праці обслуговуючого персоналу за рахунок можливості автоматизації процесу спалювання, підтримання температури горіння палива нижче початку розм'якшення золи, що забезпечує бесконгроментарное його спалювання;

– досягається вивільнення обслуговуючого персоналу на жаротрубних котлах застарілої конструкції.

Розглянемо цілі та завдання магістерської дисертації.

При роботі котлоагрегату, обладнаного топкою низько & ndash; температурного киплячого шару (НТКШ) можливо спікання твердих частинок в шарі внаслідок підвищення температури вище критичної або згасання шару з & ndash; за зниження температури нижче допустимої межі [1]..

Ці ситуації є аварійними і тягнуть за собою значні простої устаткування, додаткові витрати робочих сил і матеріалів.

Отже, важливою функцією, що забезпечує безаварійність роботи, є оперативний контроль і прогнозування параметрів об'єкта за якими можна судити про можливості настання аварійної ситуації.

Також для забезпечення економічно ефективної роботи котлоагрегта необхідно регулювати його продуктивність в залежності від фактичного теплового попиту, що призводить до зниження витрат палива.

Таким чином, метою наукової роботи є підвищення ефективності та безпеки роботи котлогрегата шляхом комплексної автоматизації його роботи.

Розробляється система повинна відповідати таким вимогам:

–контролювати в оперативному режимі основні технологічні параметри котлоагрегату;

–регулювати його продуктивність згідно отриманого завдання;

–мати відповідну сигналізацію, а також зовнішні пристрої зв'язку з оператором;

–бути конструктивно реалізовано на микропроцессорном блоці;

–мати відповідний захист від попадання вологи і пилу, а також кліматичного виконання.

2. Критичний огляд існуючих рішень і вибір базової апаратури автоматизації

У промисловій практиці на даний момент при експлуатації котелень НТКС користуються приладами системи Контур

[8]., Принцип роботи якої детально розглянуто нижче.

Система автоматичного регулювання процесу горіння обладнана приладами системи Контур

, що забезпечують регулювання подачі твердого палива в топку в залежності від навантаження котла з коригуванням по температурі в киплячому шарі, підтримання оптимального співвідношення палива і повітря, підтримання необхідного стійкого розрідження в топці. Розглянемо нижче докладніше його роботу.

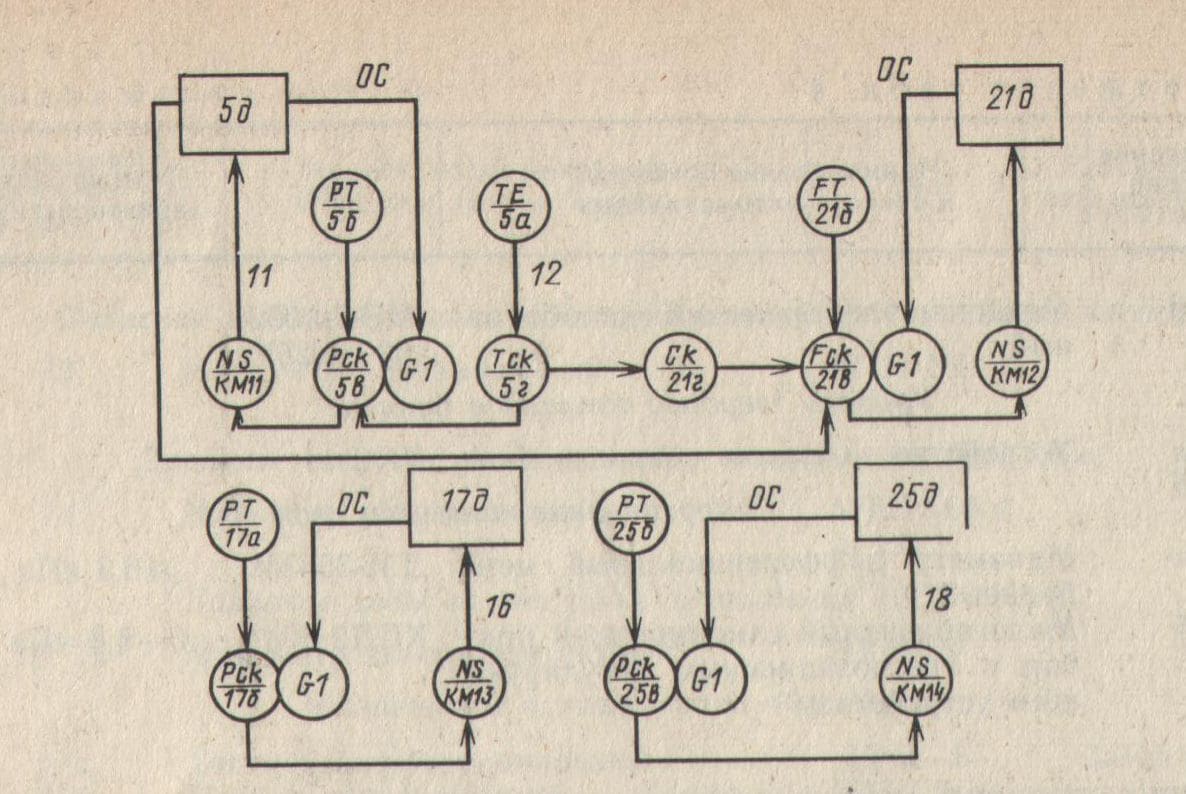

Контур регулювання «Паливо» (Див. Рис. 2.2) містить датчик (манометр 56), регулятор (5в) і пускову апаратури (NS / KM11) для управління однооборотний електродвигуном механізму регулювання подачі палива (5д – виконавчий механізм).

Автоматичне регулювання подачі палива в топку проводиться за сигналами від датчика тиску пара (в разі парового котла), що представляє собою електричний манометр РТ / 56 з дистанційною передачею сигналу (показань) Регулятору РСК / 5в. Манометр перетворює тиск пара, що підводиться від барабана парового котла, в електричний сигнал змінного струму.

Контур регулювання «Повітря» складається з датчика (манометра 216), регулятора (21в), пускової апаратури (NS / KM12) для управління однооборотний електродвигуном (21д) механізму повороту направляючого апарату в трубі, що підводить дутьевого вентилятора.

Коригувальний сигнал на регулятори 5в і двадцять першого надходить від коригуючого пристрою 5д (діфзвено), що отримує, в свою чергу, сигнал від датчика 5а (термопара). Коригуючий ланка виконує роль зворотного зв'язку.

Регулятор «Разрежение» 176 забезпечує підтримку постійного розрідження з високою точністю. Імпульс розрідження береться у верхній частині топки датчиком (тягоміри) 17а, перетворює розрідження в електричний сигнал, що надходить на регулятор 176. З регулятора сигнал надходить на пускові апаратури (NS / KM13) управління однооборотний електродвигуном виконавчого механізму 17д повороту направляючого апарату, встановленого в трубі, підводить димососа. При зміні розрідження в топці на величину, що перевищує нечутливість підсилювача регулятора, електродвигун виконавчого механізму 17д переміщує направляючий апарат димососа, поки не відновить заданий розрідження.

Регулювання Рівень води

здійснюється регулятором 25а, що отримує імпульс від датчика рівня 256 і впливає на виконавчий механізм 25д, що зчленований з керованою засувкою .на трубопроводі живильної води. Датчиком рівня служить манометр 256, підключений до барабану через зрівняльну ємність 25а.

Схема автоматизації здійснюється теплотехнічний контроль (Див. Рис. 2.2): температури розпалювання котла (2а, 26), температури киплячого шару (по, 36), температури відхідних газів (1а, 16), тиском повітря після дуттєвого вентилятора (9), тиску пара (11), тиску рідкого палива в підвідний і напірному патрубках паливного насоса (12, 13), розрідження в топці котла (18), розрідження перед димососом (20), рівня води в барабані котла (246), рівня палива в бункері ( 26а), температури води до і по контуру охолодження (6а, 8а), тиску води по контуру охолодження (15, 16), витрати води через контур охолодження (22а, 226, 22в), опору киплячого шару (31а). Схема захисту забезпечує автоматичне припинення подачі палива при виникненні аварійних режимів, підвищення температури в киплячому шарі, підвищенні тиску дуттєвого повітря, зменшення розрідження в топці котла, відхилення рівня води в барабані котла, підвищенні температури води по контуру охолодження, відхиленні тиску води по контуру охолодження, зниження витрати води через контур охолодження.

Схема передбачає запам'ятовування причини аварії. Аварійна зупинка котла супроводжується світлозвуковою сигналізацією.

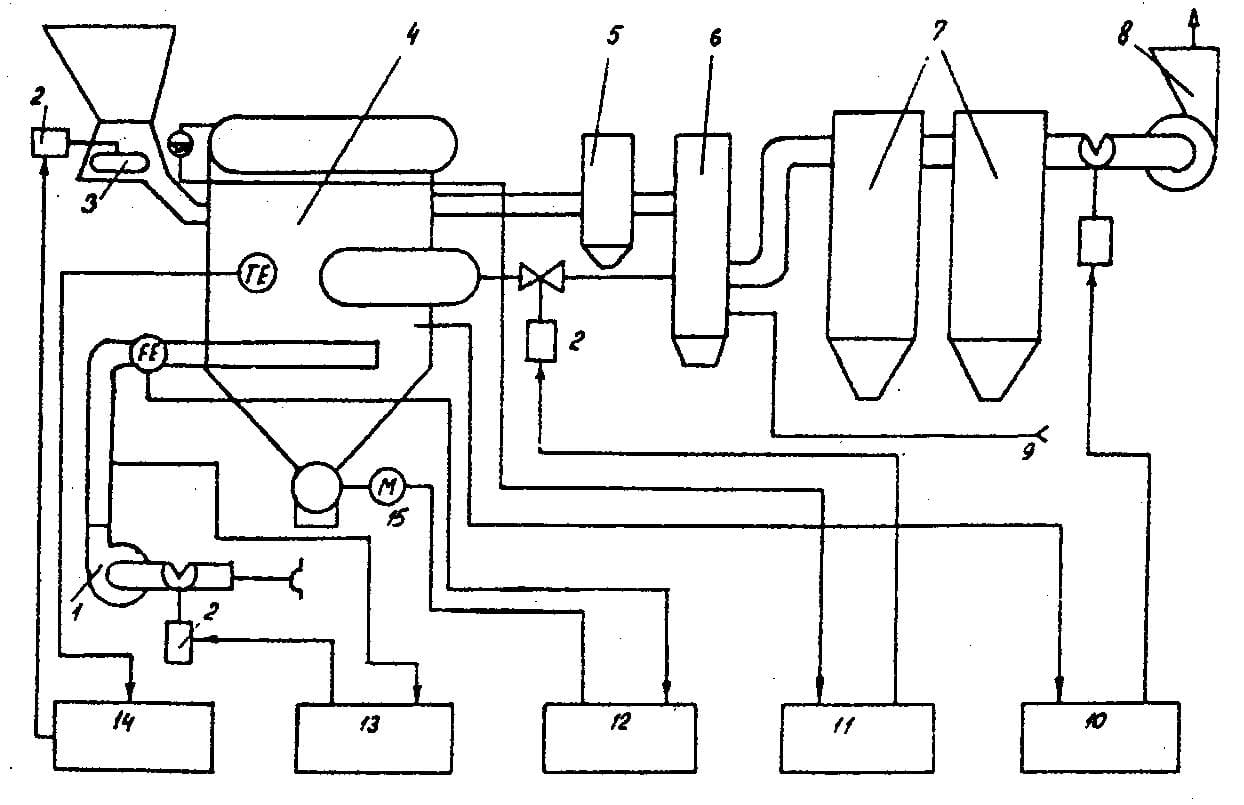

Структурна схема регулювання параметрів котла обладнаного топкою НТКШ з регуляторами Р –25 приведена на малюнку 3

Кожен контур регулювання містить регулюючий прилад Р25. Прилади регулюють Р25 призначені для застосування в схемах автоматичного регулювання та керування різними теплотехнічними приладами, які виконують такі функції:

–підсумовування сигналів від джерел інформації (датчиків первинних приладів), введення сигналу завдання і посилення сигналу відхилення;

–формування ПІ –закону регулювання спільно з виконавчим механізмом постійної швидкості (спільно з диференціатором формування ПІД –закону регулювання);

–формування сигналів постійного і змінного струму для керування виконавчим механізмом;

–ручний управління виконавчим механізмом;

–Перетворення сигналу від диференційно –трансформаторного датчика положення виконавчого механізму в сигнал постійного струму.

Вихідні ланцюги приладів дозволяють керувати різною комутаційної апаратурою сигналами 24 В постійного струму або 220 В змінного струму, а також керувати виконавчими механізмами, забезпеченими електродвигунами з симетричними обмотками МЭО–73.

Малюнок 3 – Структурна схема регулювання параметрів котла обладнаного топкою НТКШ: 1 – дутьевой вентилятор, 2 – виконавчий механізм МЕВ; 3 – Закідач палива; 4 – котел; 5 – прямоточний циклон (циклон повернення виносу); 6 – економайзер; 7 – циклони першого і другого ступеня очищення димових газів; 8 – димосос; 9 – підживлюючий трубопровід; 10,11,12,13,14 – регулятори відповідно розрідження й рівня, випуску шлаку, витрати повітря і палив

Основна проблема існуючої системи автоматизації полягає в тому, що хоч регулятори і утримують параметри в заданих межах, але вони не пов'язані між собою. Отже, можна зробити висновок – регу & ndash; лирование параметрів може бути не оптимальним (сполучна ланка між контурами регулювання & ndash; людина).

Однак, як випливає з опису схеми, регулювання технологічних параметрів здійснюється за кількома розімкненим контурам, без урахування стану інших показників. Так що, неможливо досягти високої якості регулювання технологічного процесу, оперативно і економічно забезпечити необхідну продуктивність.

На основі досвіду роботи системи Контур

при подальшому проектуванні доцільно буде замінити регулятори витрати дутьевого повітря і температури шару на одне мікропроцесорний пристрій. Контури стабілізації розрідження над топкою і висоти НТКС доцільно і економічно залишити на базі системи «КОНТУР», так само як і технологічні датчики і виконавчі механізми технологічних пристроїв.

Для вимірювання розрідження димососа використовується діфтягомер типу ДТ2 –50. Вторинний перетворювач типу КСДЗ працює по діфтрансформаторной схемою з вихідним напругою 0 ... 0,5 В змінного струму.

Витрата повітря в топку вимірюється дифманометром типу ДМ3583М. Максимальний рівень сигналу вторинного перетворювача 0,5 В змінного струму. Перепад тиску в шарі і над шаром, для контролю висоти шару, вимірюється дифманометром типу ДМ3583М з вторинним перетворювачем, аналогічним датчику витрати повітря.

Температура КС вимірюється термоелектричним перетворювачем типу ТХА 706 –02 [3] з чутливістю 30 мkВ / оC і інерційністю встановлення показань 60 секунд.

Температура теплоносія вимірюється термоелектричним перетворювачем типу ТХК –0515 [3] з чутливістю 24 мkВ / оC і інерційністю встановлення показників 60 секунд.

3. Обґрунтування напряму автоматизації технологічної установки

Аналіз стану питання показав, що на даний момент не існує ефективної системи комплексного автоматичного управління продуктивністю шахтної котельні установки, що дозволило б підвищити її техніко –економічні показники.

Розглянемо нижче методи управління продуктивністю котлоагрегату НТКШ.

Найпростіший метод регулювання теплового навантаження котла – за рахунок зміни подачі палива в шар з подальшою зміною температури шару НТКС і відповідно виміром тепловіддачі до поверхонь нагріву в котлах. Застосування даного методу, однак, обмежена вузьким діапазоном робочих температур НТКС. При зниженні температури НТКШ нижче 700оC різко знижується ступінь вигоряння палива і інтенсивність горіння, при температуревише 950оC виникає загроза шлакування топки. Тому ступінь регулювання за цим методом суттєво залежить від температури теплосприймаючої поверхні. У водогрійних котлах низького тиску температури поверхонь нагріву ~ 950оC і зміна температури шару в області 700оC –950оC веде до регулювання теплового потоку на 20%. Зазвичай цей спосіб використовується при регулюванні теплового навантаження котлів малої потужності, які використовуються в шахтних котелень. Умовою застосування методу з максимальним ККД є підтримка в топці надлишку повітря, що відповідає мінімальному значенню теплових втрат, що не провадиться при роботі існуючих в даний момент котлоагрегатів.

Ще один спосіб – регулювання навантаження зміною швидкості дуттєвого повітря.

Регулювання швидкості дуттєвого повітря призводить до відповідних змін порозности і висоти КС, а при частковому зануренні трубних пучків в КС – величини зануреної поверхні нагрівання. При цьому через великі значень коефіцієнтів тепловіддачі шару істотно змінюється теплове навантаження котла. При зниженні теплового напруги і відповідному зменшенні подачі палива можлива робота в діапазоні 50 & ndash; 100% номінальної теплової потужності. Для надійного регулювання величини теплової за цим методом необхідно знання залежності ступеня розширення НТКС, розшарування і виносу шару, а також залежно теплообмінних характеристик і швидкості ерозії труб від теплового навантаження агрегату.

У ряді малих котлів з топками НТКШ реалізована система терморегулювання за рахунок розширення шару, при якій занурений трубний пучок відводить близько 50% теплоти згорання палива. Зміна площі заглибних поверхні нагрівання при спалюванні зольних палив при введенні в топку серопоглощающіх присадок може бути досягнуто за рахунок зміни маси матеріалу шару (за рахунок зміни швидкості вивантаження частинок і (або) короткочасного відключення системи введення присадок). Слід зауважити що даний метод можна застосовувати лише в котлоагрегатах з зануреними поверхнями нагріву, які не знайшли широкого застосування у зв'язку з їх підвищеним зносом через абразивних властивостей матеріалу шару.

З огляду на складність і багатогранність процесів, що протікають (необхідність аналізу процесу), доцільно експлуатацію топок здійснювати в автоматичному режимі. Звідси приходимо до висновку про використання замість розрізнених контурів регулювання однокристальної мікро & ndash; ЕОМ або готової ЕОМ з пристроями узгодження, комутації, розв'язки і т. Д. До розробляється пристрою автоматизації необхідно висунути наступні вимоги:

–контроль таких технологічних параметрів: температури НТКШ, витрати твердого палива, швидкості дуттєвого повітря, висоти шару, розрідження в топці;

– регулювання продуктивності топки витраті твердого палива і по швидкості дуттєвого воздха;

– розробка пристрою на базі мікропроцесора з обов'язковою наявністю віддаленого інтерфейсу зв'язку;

– візуалізація технологічного стану топок КС;

– конструктивне виконання не нижче IP54, кліматичне виконання УХЛ3.

4. Розробка структурної та функціональної схем пристрою автоматизації

На підставі розробленого алгоритму роботи системи автоматичного управління продуктивністю котла була розроблена його структурна схема, представлена на малюнку. 4..

Figure 4 – Block diagram of the automation block

(animation: 9 frames, delay 1000 ms, 117 kilobytes)

На наведеній схемі прийняті наступні позначення:

– ДТ НТКС – датчик температури НТКШ;

– ДРТТ – датчик витрати твердого палива;

– ДСДВ – датчик швидкості дуттєвого повітря;

– ДКП – датчики кінцевих положень ІМ для контролю їх крайніх положень

– МПБ – мікропроцесорний блок, який регулює продуктивність НТКС згідно отриманого завдання згідно поточної технологічної інформації значення температури НТКШ на заданому рівні, регулюючи інші технологічні параметри. До його складу входять:

– БГР – блок гальванічних розв'язок. перетворює сигнали управління на виконавчі механізми ІМ дозатора твердого палива та дуттєвого вентилятора згідно командам управління від МК

– БП – блок живлення.

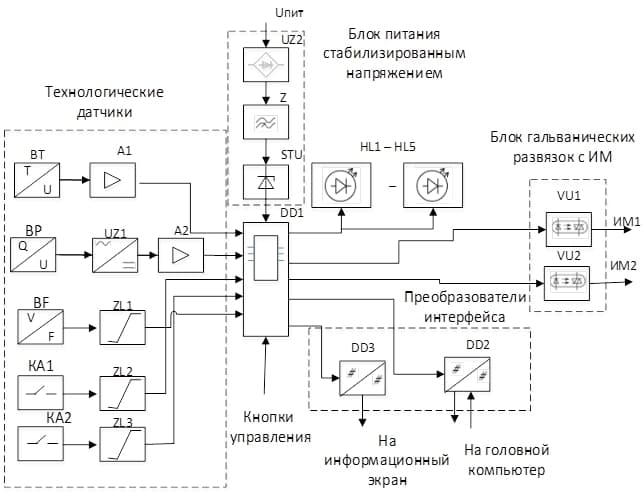

На рисунку 5 наведена функціональна схема пристрою автоматизації, робота якої полягає в наступному.

Інформаційний сигнал від датчика температури НТКШ ВТ (термопару) через підсилювач А1 надходить на вхідний порт мікропроцесорного пристрою DD1. Аналогічно, на інші порти мікроконтролера надходять сигнали від наступних технологічних датчиків: BF – датчик витрати твердого палива (тахогенераторний) через обмежувач ZL, 1ВР – датчика витрати дутьевого повітря ВР – через випрямляч UZA1; КА1 і КА2 – датчики крайніх положень виконавчих механізмів (кінцеві вимикачі) через обмежувач амплітуди ZL2 і ZL3, відповідно. Також в порт мікроконтролера з головного комп'ютера (або з клавіатури оператором) через перетворювач інтерфейсу DD2 надходить значення уставки.

Мікросхеми DD2 і DD3 призначені для посилення сигналів інтерфейсу RS485. Через DD2 відбувається двобічний обмін інформацією з зовнішнім комп'ютером оператора (так званий вищий рівень САУ) сигнал кодові імпульси надходять до персонального комп'ютера і від нього в режимі двостороння. Через DD2 інформація виводиться на інформаційному табло. Місцеве управління здійснюємо з кнопок управління. Додаткова індикація роботи схеми управління реалізована на світло діодах HL1 ... HL5.

Харчується схема від мережі напругою 380 В через джерело живлення стабілізованої напруги, який складається з випрямляча UZ2, фільтра Z і стабілізатора STU.

Висновки

В результаті виконання дослідницької роботи була проаналізована котельня установка шахти як об'єкт автоматизації. Були викладені основні технологічні особливості топок фактично застосовуваних на шахті, і, з огляду на їх недоліків, в проекті була запропонована їх заміна на більш високопродуктивні і економічні топками НТКШ.

Була сформульована мета роботи, яка полягала в підвищення ефективності функціонування котельні шляхом її комплексної автоматизації, а також сформульовані вимоги до системи автоматичного управління.

Прийнявши за основу ці вимоги були запропоновані схемотехнічні рішення пристрою автоматичного управління продуктивністю котла з топкою НТКШ по витраті твердого палива та швидкості дуттєвого повітря.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2021 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати

Перелік посилань

Новый мир

, 1997. –284 с.