Аннотация

В данной работе рассматривается актуальная производственная проблема продольной кривизны сварных труб большого диаметра. Предлагается концепция устранения кривизны с помощью автоматического управления.

С середины 2010 г. с введением в строй нового цеха «Высота 239» на ОАО ЧТПЗ расширились возможности в производстве труб. Появление труб большого диаметра привело к увеличению их сортамента и расширило возможности по реализации современных проектов трубопроводов. Это достигнуто применением способа JCOE, который позволяет получить гамму типоразмеров труб с толщиной стенки до 45 мм за счет разбиения усилий по шагам на участке кромкогибочного пресса, пресса шаговой формовки и участке экспандирования труб. В то же время этому способу присуща сложность прогнозирования и контроля процесса формовки трубной заготовки, меньшая производительность единицы оборудования, а также переменная кривизна заготовки по всему сечению [1].

Целью данной статьи является рассмотрение концепции возникновения кривизны трубы большого диаметра при относительно небольшой толщине стенки, а также пути ее устранения с помощью автоматических систем.

На основе статистического анализа дефектов не металлургического (цехового) происхождения при производстве труб диаметром 530-1420 мм, в условиях цеха «Высота 239» ОАО «ЧТПЗ» было выявлено при этом, что наибольший проблемой является отклонение от прямолинейности (кривизны) длины трубы. Эти проблемы в основном возникают при диаметре трубы 530- 720мм. Как показывает анализ технологии и практика это происходит из-за того, что труба такого диаметра обладает меньшей упругостью и наиболее подвержена деформации, которую приобретает труба при сварке на внутренних и наружных станах.

Анализ отклонения (изгиб) h от прямолинейности трубы на длине Lтрубы показал, что, если напряжения по периметру распределяются не симметрично вертикальному сечению, то трубу начинает деформировать в сторону наименьшей жесткости. Следовательно, горизонтальная деформация получается из-за неравномерного распределения сил по периметру трубы и как следствие возникает кривизна. На прессах шаговой формовки полностью сделать круглую заготовку и тем более сделать симметричное распределение сил между первой и второй половиной трубы довольно сложно. Всегда будет асимметрия напряжений внутри трубы, которую определить, не нарушая технологический процесс, не представляется возможным. На участке экспандирования исправить кривизну можно только частично, путем изменения горизонтального положения опорного ролика. Далее труба, уже с кривизной, поступает на гидропресс и там еще более искривляется за счет поджима опорными цилиндрами во время набора давления.

Проблема кривизны возникает и усугубляется на протяжении всего технологического потока формовка-сварка-отделка. Поэтому ее необходимо решать комплексно, уменьшая влияние каждого этапа технологического процесса. Более целесообразно искать пути устранения кривизны на участке экспандирования, так как он является окончательным этапом в технологическом процессе формировании трубы.

Конструкция и технология калибровочного пресса (экспандера) не позволяет исправить сильный изгиб h>20мм, при допуске h=0.15%Lтрубы=18мм, что приводит к окончательному браку.

Эта технологическая проблема актуальна для всех трубных заводов России. Устранить ее, изменив технологию существующего производства труб, в настоящее время не представляется возможным. Для устранения продольной кривизны трубы большого диаметра предлагается создать автоматизированную коррекцию в процессе экспандирования.

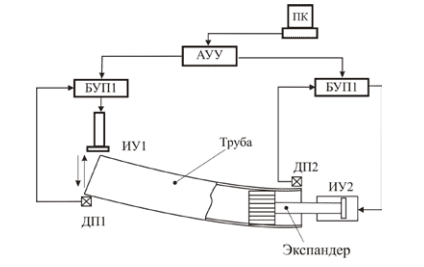

Для решения задачи автоматизированной коррекции кривизны на рис. 1 представлена функциональная схема автоматического управления

Рис.1 – Функциональная схема автокоррекции трубы

перемещением заготовки трубы при экспандировании, которая состоит из: АУУ – автоматически управляющего устройства, БУП – блока управления приводом, ИУ1 и ИУ2 – исполнительных устройств, ДП1 и ДП2 – датчиков поперечного и продольного перемещения, ПК – персонального компьютера.

До экспандирования поверхность трубы сканируется и выявляется форма продольной и поперечной кривизны трубы. Эти данные поступают в SCADA систему на ПК, где они обрабатываются и подаются в АУУ. При анализе кривизны трубы, оператор может внести дополнительные изменения, что улучшит работу экспандирования. В программируемом логическом контроллере (ПЛК), расположенном в АУУ (см. рис.1), данные обрабатываются и поступают в БУП1 и БУП2, которые управляют перемещением трубы с помощью ИУ1 и ИУ2. При этом работа экспандера устраняет кривизну трубы, как при продольном перемещении, так и при диаметральном расширении.

Для решения этой сложной задачи автоматизированного устранения кривизны трубы большого диаметра необходимо:

– разработать физическую и математическую модель упругопластической деформации трубы с учетом изменения температуры при экспандировании;

– составить алгоритм численного моделирования и получить прочностные характеристики упругопластической деформации труб методом конечных элементов;

– произвести верификацию численного расчета и сравнительного анализа с актуальными данными натурных испытаний экспандирования труб

Математическая модель, заложенная в SCADA систему и в ПЛК, будет учитывать весь температурный режим T при упругопластической деформации, который позволит снизить напряжение текучести при экспандировании