Листовая сталь является основным конструкционным материалом, который широко применяется в различных областях народного хозяйства, таких как машиностроение, строительство, транспорт, авиация и другое. Поэтому в современных условиях понятна важность задач для металлургической промышленности по обеспечению предприятий и организаций высококачесвенной металлопродукцией. Тостолистовая сталь (толщина больше, чем 4 мм) производится на одно и двухклетьевых станах, которые расположены в одну или две линии, полунепрерывных и непрерывных станах и станах специальной конструкции (например планетарных) в горячее состояние. По толщине толстолистовую сталь поставляют с интервалом 0,5 мм (толщина 4-6 мм), 1,0 мм (толщина 6-30), 2,0 мм (толщина 30-60 мм), 2,0-5,0 мм(толщина более, чем 60 мм). Длина толстолистовой стали имеет размеры, кратные 100 мм, но должна составлять не менее, чем 1200 мм.

Слябы-модели были изготовлены исходя из сортамента на стане 3600 с учетом масштаба моделирования равного 1:20 и выбранного материала моделирования. Из пластилина изготавливались черновые слябы-модели имеющие по сравнению с заданными значениями размеров припуск на последующую обработку. Отливка пластилина осуществлялась в прямоугольные изложницы.Полученные заготовки прокатывались на лабораторном стане до необходимой толщины и подвергались обрезке. Для формирования необходимой формы поверхностей образцов были изготовлены металлические скрепки, с помощью которых моделям придавались необходимые конечные размеры. После обрезки переднего и заднего концов модели, образец посыпался тальком для исключения прилипания пластилина к валкам. Изготовленные из пластилина образцы прокатывались по разработанным режимам на лабораторном стане « дуо-кварто». Поверхность валков периодически обезжиривались чистым бензином и посыпались тальком с целью исключения налипания на валках. После каждого пропуска измерялись толщина, ширина раската. Результаты замеров представлены в таблице 1:

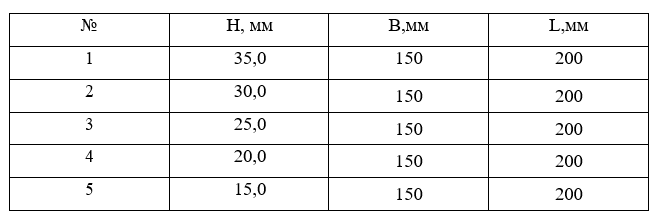

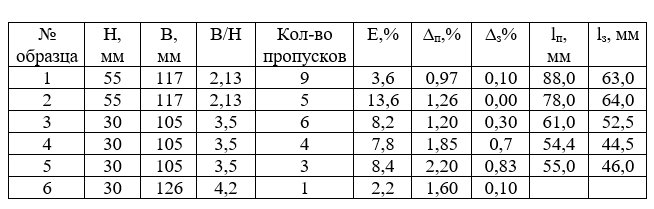

Таблица 1.Размеры образцов - слябов (моделей)

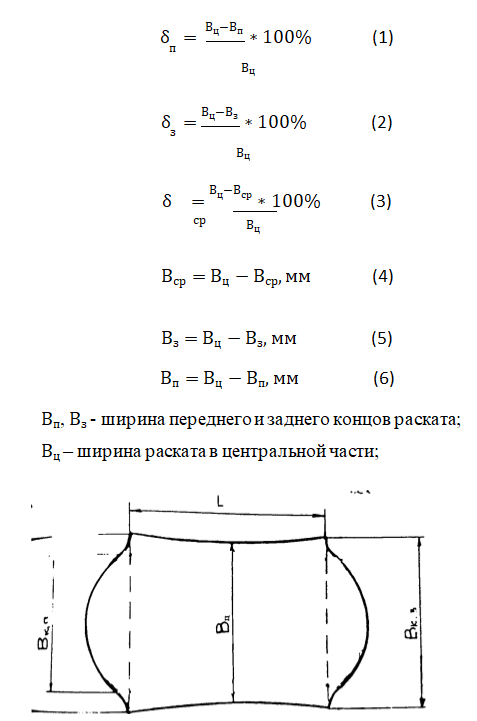

Замеры ширины раскатов осуществлялись по схеме, представленной на рисунке. Величина разноширинности раската измерялась и рассчитывалась соответственно для переднего и заднего концов по следующим зависимостям в абсолютной и относительной величине.

Рисунок 1 – Схема замеров листа после прокатки

Управление формой раската на реверсивных толстолистовых станах, не имеющее в своем составе клетей е вертикальными валками осуществляется путем подбора соответствующих размеров слябов и листов, а также протяжкой перед разбивкой ширины. Однако не всегда можно подбирать рациональные размеры листов и слябов, которые обеспечили бы листы прямоугольной формы. Поэтому проблема управления формой раскатов на реверсивных толстолистовых станах является актуальной имеется очень мало сведений о влиянии дробности деформации на разноширинность листов, прокатанных но продольной иди по поперечной схемах. Согласно, число пропусков на каждом этапе прокатки толстых листов оказывает существенное влияние на разноширинность листов. Однако выводы, сделанные в этой работе несколько противоречат результатам наших исследований, что требует дополнительные эксперименты.

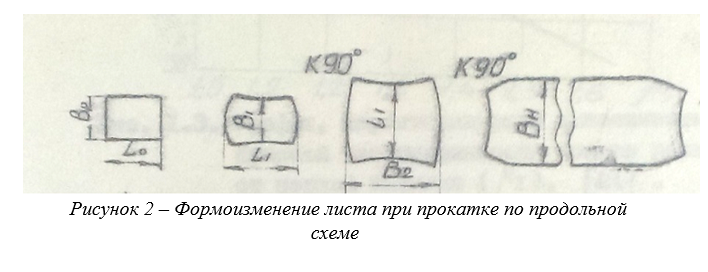

Листы, прокатанные по продольной схема за три этапа, имеют либо расширенные либо суженные концы в зависимости от соотношения вытяжек на этапах прокатки (μ 1 , μ 2 , μ 3 ). Следовательно, для листов с суженными концами нужно найти мероприятия, способствующие расширению их концов, а для листов с расширенными концами – наоборот.

Исследования проведены на свинцовых образцах, моделирующих в масштабе 1:10 слябы, запроектированные для стана 3600. Прокатка осуществлена на лабораторном стане с вертикальными валками Dв=100 мм и горизонтальными валками Dгор=120 мм.

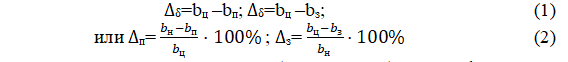

Утяжку концов определяли как разность ширины в средней части по длине (bц) и ширины на концах раската (bп и bз).

Для изучения влияния суммарного обжатия и дробности деформации при прокатке в вертикальных валках на утяжку концов раската прокатно шесть образцов. Размеры образцов и результаты прокатки представлены в таблице 2.

Таблица 2 - Параметры прокатки свинцовых образцов в вертикальных валках

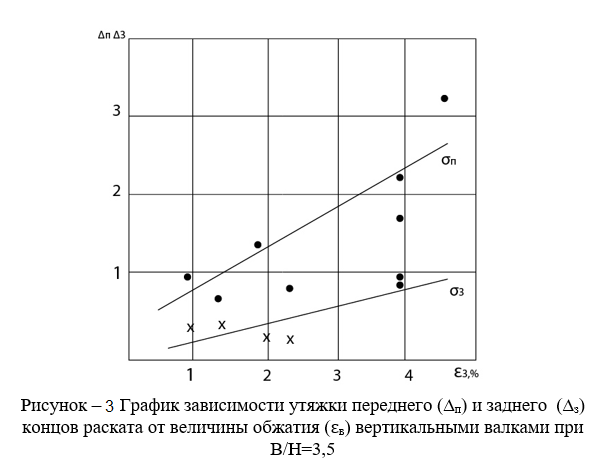

Как видно из таблицы, величина утяжки концов сляба не зависит от суммарного обжатия в вертикальных валках, а определяется величиной обжатия в последнем пропуске (рис.1). Это справедливо при условии, что величина разового обжатия в последнем пропуске больше величины утяжки концов в предыдущем, поэтому дробность деформации не оказывает влияния на утяжку концов раската.

Сужение переднего конца значительно больше сужения заднего. Это объясняется тем, что при прокатке в вертикальных валках наличие неполных внешних зон приводит к особенностям распределения пластической деформации на заднем и переднем концах.

Пока длина переднего конца не достигла длины, чтобы стать жесткой внешней зоной (меньше длины фактического очага деформации). Деформация осаживания распространяется и на неполную внешнюю зону, которая продолжает деформироваться после выхода из валков (передний конец) или начинает деформироваться до входа в валки (задний конец). Это приводит к высотной усадке (усадке ширины) переднего конца сляба.

Деформация заднего конца полосы (сляба) как неполной внешней зоны предшествует основной деформации этой зоны, а последующая зона в валках сглаживает эту особенность. Поэтому дополнительной деформации заднего конца сляба по этой причине практически не наблюдается.

Вторым фактором, оказывающим значительное влияние на формоизменение полосы, является приконтактное уширение в вертикальных валках, которое распределяется неравномерно по длине и ширине полосы. На переднем и заднем концах приконтактное уширение не наблюдается (отсутствует «жесткий» конец), а развивается на некотором расстоянии от концов полосы. Неравномерное распределение приконтактного уширения по длине полосы после вертикальных валков приводит к дополнительному сужению концов полосы после прокатки в горизонтальных валках.

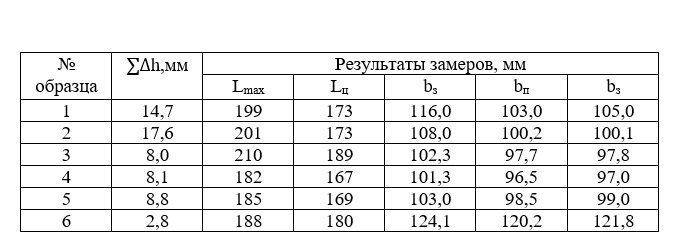

Таким образом, с ростом числа пропусков (суммарного обжатия) в вертикальных валках происходит как бы накопление скрытой (неучтенной) утяжки концов сляба, которое проявится при прокатке в горизонтальных валках. Для исследования этой дополнительной утяжки произвели проглаживающий пропуск недокатов (снятие местного уширения), полученных в горизонтальных валках. Размеры образцов, характеризующие форму полосы, приведены в таблице 3.

Таблица 3 - Размеры недокатов после «проглаживающего» пропуска в горизонтальных валках

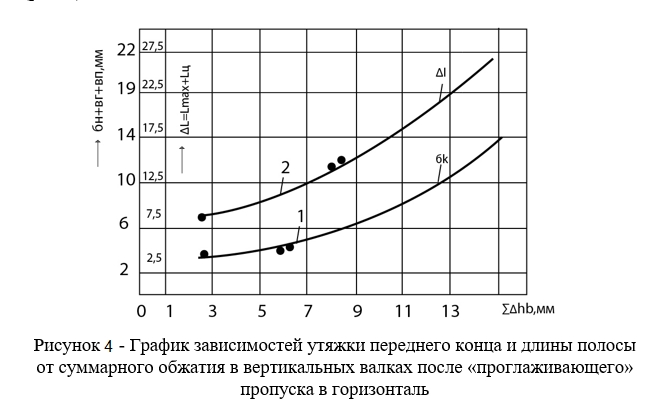

Построены кривые зависимости утяжки концов полосы (δк=bц=bп) и неравномерной вытяжки по длине (ΔL=Lmax- Lц) от суммарного обжатия в вертикальных валках после проглаживающего пропуска в горизонтальных (рис. 2).

Из рис. 4 следует, что с накоплением суммарного обжатия в вертикальных валках происходит интенсивный рост утяжки концов полосы и длины при дальнейшем «проглаживании» в горизонтальных валках. Значительный разброс точек на графике может быть объяснен влиянием ширины полосы (отношения b/h) и толщины (h)

1. На основании экспериментальных данных получены зависимости утяжки концов полосы и длины внешних зон от величины обжатия в вертикальных валках, в том числе после проглаживающего пропуска в горизонтальных валках.

2. Полученные зависимости могут быть использованы при проектировании схем и режимов обжатия при прокатке в системе горизонтальные- вертикальные валки, обеспечивающие рациональную форму листа.