Пример применения питательного насоса котла демонстрирует повышенную надежность, низкие затраты на техническое обслуживание и экономию энергии.

Автор:Алексей Кобзев

Вступление

Энергия и электричество являются неотъемлемой частью современной жизни и важны для мировой экономики. Мировые тенденции в энергетике показывают спрос на умные технологические решения, которые должны обеспечивать максимально возможную надежность и противостоять всем надвигающимся опасностям. Для обеспечения безопасной работы необходимо соблюдать строгие требования стандартов, применяемых в этих отраслях. Современная экономическая парадигма также диктует необходимость максимизации операционной эффективности.

Рисунок 1 – Три основных метода управления насосом.

Вращающееся оборудование, и особенно промышленные насосы, является наиболее важным оборудованием как с точки зрения надежности, так и с точки зрения эффективности. Правильный выбор промышленного насоса важен для всего процесса. Современные промышленные насосы также должны обеспечивать высокую эффективность в различных режимах работы, где изменяются не только напор и производительность, но и такие параметры жидкости, как удельный вес и вязкость. Для выполнения этого требования обычно используется регулировка насоса.

В этой статье описаны различные способы регулирования насосов с их основными моментами и показана общая стоимость владения для различных областей применения. В этой статье пользователи узнают, как регулирование скорости и, в частности, применение гидромуфты помогает повысить надежность и эффективность всего рабочего процесса.

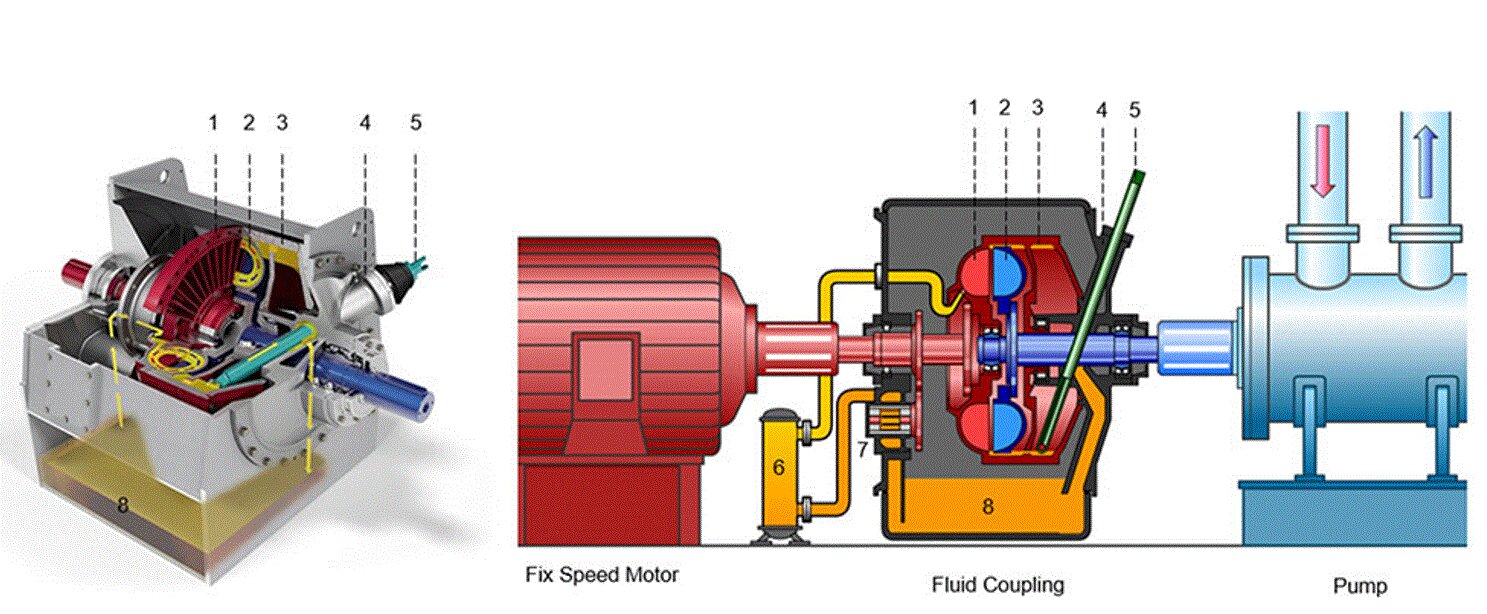

Рисунок 2 – Конструкция и компоненты гидромуфты.

1 - насосное колесо, 2 - турбинное колесо, 3 - обечайка, 4 - корпус черпака, 5 - черпак, 6 - маслорадиатор, 7 - масляный насос, 8 - маслобак

Различные методы управления насосом

На Рисунке 1 показаны три основных метода управления насосом: дросселирование, использование гидромуфты и частотно-регулируемый электропривод (ЧРП).

При дроссельном управлении насос приводится в действие непосредственно с помощью электродвигателя с фиксированной частотой вращения, жестко соединенного с насосом через муфту (обычно распорного типа). Затем контроль напора и производительности насоса осуществляется с помощью дроссельного клапана, установленного на линии нагнетания насоса. Высокий уровень износа дроссельной заслонки и резкое падение эффективности делают этот метод управления ограниченным в применении и обычно используют, если требуется только узкий диапазон регулирования.

Рисунок 3 – Кривая характеристики гидродинамической муфты

Оба метода, через гидромуфту или частотно-регулируемый привод, используют регулирование скорости. В случае применения частотно-регулируемого привода насос и двигатель (обычно соединенные через муфту проставочного типа) вращаются с одинаковой скоростью, заданной частотно-регулируемым приводом. В варианте гидромуфты используется стандартный двигатель с фиксированной скоростью, а регулирование скорости осуществляется через гидромуфту. Таким образом, для приложений с частотно-регулируемым приводом и гидравлической муфтой требуются разные двигатели. В случае управления ЧРП двигатель должен быть оснащен изолированным подшипником, а также двигатели, подходящие для ЧРП, с более высоким эксплуатационным коэффициентом по сравнению с двигателями с фиксированной скоростью. Это может привести к увеличению размера корпуса двигателя и дополнительным затратам. Применение гидромуфты позволяет использовать стандартный двигатель с фиксированной скоростью, что является дополнительным преимуществом с точки зрения цены и надежности.

Концепция гидромуфты использует принцип передачи крутящего момента посредством циркуляции жидкости между двумя рабочими колесами. Механическая энергия от привода преобразуется в кинетическую энергию через насосное колесо, следовательно, в энергию потока жидкости (масла), а оттуда снова преобразуется обратно в механическую энергию в турбинном колесе. Скорость вращения турбинного колеса можно изменять, изменяя количество циркулирующего масла (с помощью черпательной трубы или черпака, такие машины называются гидромуфтами), или с помощью регулируемых лопаток (такие машины называют гидротрансформаторами).

Так как прямого металлического контакта между ведущей и ведомой машиной нет (масло выступает в качестве среды, передающей крутящий момент), износ для этого типа передачи крутящего момента не характерен.

Конструкция и основные компоненты гидромуфты показаны на рис. 2. Поток масла циркулирует через масляный радиатор с помощью масляного насоса, который приводится в движение ведущим валом через шестерню. Поток масла поступает на насосное колесо, жестко связанное с приводным валом, где разгоняется и нагнетается на турбинное колесо, жестко связанное с валом ведомой машины (насоса).

Рисунок 4 – Разделение капиталовложений для различных вариантов управления.

Изменение положения черпака изменяет количество масла, влияющее на процесс передачи мощности. В результате: большее количество масла в гидромуфте увеличивает скорость подачи на насос или наоборот. Всегда существует минимальное проскальзывание около 2%, которое остается для передачи энергии между насосным колесом и турбинным колесом. На Рисунке 3 показано, как муфта ведет себя по характеристической кривой в зависимости от положения черпака. Типовой диапазон регулирования скорости с помощью гидромуфты от 20% до 98% скорости двигателя.

Еще одной особенностью гидромуфты является ее способность работать также в качестве системы смазочного масла, что требуется, если насос и/или двигатель работают с подшипниками скольжения. Поэтому отдельная система смазочного масла не требуется.

Завершая общий обзор варианта VFD, следует отметить, что речь идет о сложной технологии с большим количеством компонентов, значительно усложняющих компоновку проекта. Типовой частотно-регулируемый привод мощностью 4 мегаватта (МВт) 6 киловольт (кВ) состоит из секции трансформатора, пары секций электросетей, секции управления и требует довольно много места по сравнению с гидромуфтой: ширина примерно 6000 миллиметров (мм), Глубина 1500 мм и высота 3000 мм.

Сравнение экономических критериев различных методов управления

В данной статье рассматривается следующий пример и сравнение трех основных экономических критериев: капитальных затрат (capex), энергосбережения и эксплуатационных расходов. Приложение выглядит следующим образом:

•насос питательной воды котла на парогазовой электростанции;

•напряжение сети: 6 кВ;

•номинальная мощность двигателя: 4 МВт;

•четыре рабочих точки: насосы работают восемь месяцев в году в номинальной точке (напор насоса 2030 метров [м] и производительность 580 кубических метров [м3/ч]) и четыре месяца в году в других трех точках (пониженная скорость: 95% , 90 % и 85 % от номинальной скорости насоса) ;

•насос и двигатель используют подшипники скольжения;

•цена энергии 0,10 евро за киловатт в час (кВтч) и годовая инфляция 1,5%;

Разделение капиталовложений для всех трех вариантов управления показано на Рисунке 4, где отмечено следующее:

Для насосного агрегата с прямым приводом требуется дроссельный нагнетательный клапан, который является частью гидравлической системы и не рассматривается в настоящем исследовании, однако это также следует учитывать при проектировании всей гидравлической системы.

Рисунок 5 – Динамика затрат на техническое обслуживание гидромуфты и ЧРП.

КНасосы одинаковы для всех трех насосных агрегатов: насос для гидромуфты может иметь большой диаметр рабочего колеса, чтобы компенсировать проскальзывание гидромуфты. Обычно это просто другая отделка крыльчатки, которая не влияет на стоимость.

В вариантах прямого привода и гидравлической муфты используется двигатель с фиксированной скоростью, а в варианте с ЧРП используется специальный двигатель, подходящий для ЧРП (с изолированным подшипником). Увеличение стоимости для этого специального исполнения двигателя обычно составляет +5% к цене двигателя с фиксированной скоростью.

Рисунок 6 – Уравнение Закона сродства.

Насосные агрегаты с прямым и частотно-регулируемым приводом используют одну и ту же опорную плиту; опорная плита для гидравлической муфты обычно немного длиннее, поскольку гидромуфта устанавливается непосредственно на опорную плиту между насосом и двигателем. Однако, если требуется система смазочного масла, которую следует установить на опорной плите, занимаемая площадь для всех трех вариантов почти одинакова.

Для гидромуфты требуется две соединительные муфты на единицу, в то время как для прямого привода и варианта с ЧРП требуется только одна соединительная муфта на единицу; однако стоимость соединительных муфт практически незначительна для всех трех вариантов.

Температура газа на выходе подогревателя воздуха с поправкой на общую утечку =

Стоимость самого ЧРП дороже стоимости гидромуфты; Для частотно-регулируемых приводов также требуются шкафы со вспомогательными устройствами (система HVAC); в зависимости от проекта может потребоваться отдельное надлежащее чистое помещение - это может привести к затратам на строительство, которые не учитывались в рамках текущего исследования, но должны учитываться на этапе проектирования электростанции.

Общие капиталовложения насосного агрегата с гидромуфтами на 41% выше по сравнению с насосным агрегатом с прямым приводом; Капитальные затраты насосного агрегата с приводом от частотно-регулируемого привода в два раза выше, чем у насосного агрегата с прямым приводом.

Учитывая надежность дроссельной заслонки и стоимость обслуживания для обоих вариантов регулирования скорости, гидромуфта является механическим элементом оборудования. Это центробежная машина, работающая на масле, не требующая ежегодного обслуживания. Капитальный ремонт обычно проводится раз в восемь лет. С другой стороны, частотно-регулируемый привод обычно требует больше запасных частей и работает ежегодно. Кроме того, чаще выполняются капитальные ремонты в течение срока службы. На Рисунке 5 показана динамика затрат на техническое обслуживание за 30 лет для обоих приводов с регулируемой скоростью (ЧРП): гидромуфты и ЧРП. Данные основаны на опыте рынка и отзывах операторов.

Насос работает восемь месяцев в году при номинальной мощности, а остальные четыре месяца — на пониженной производительности. На Рисунке 6 показаны кривые насоса для этих рабочих точек и соответствующая потребляемая мощность насоса.

Взаимодействие системной кривой (S1, S2, S3, S4) и кривых напор-производительность насоса (HQ) определяет рабочие точки насоса. Рабочая точка 1 — это номинальная рабочая точка насоса, в которой насос работает большую часть времени. Кривая HQ насоса здесь рассчитана для номинальной скорости двигателя, которая равна скорости насоса в случае прямого привода. В случае использования гидромуфты скорость насоса равна частоте вращения выходного вала гидромуфты, что несколько меньше скорости двигателя из-за проскальзывания в гидромуфте.

Рисунок 7 - Характеристики насоса и различные методы управления

Чтобы сохранить одинаковые значения напора и производительности, производители насосов используют другую отделку рабочего колеса (большего диаметра), что обычно не приводит к изменению цены. Таким образом, насос по-прежнему работает в рабочей точке 1 для всех трех вариантов управления как номинал. Путем закрытия дроссельной заслонки на напорной линии насоса кривые гидросистемы становятся более крутыми и достигаются точки 2, 3 и 4. В случае управления скоростью кривая насоса движется вниз по законам подобия, и достигаются рабочие точки 2, 3 и 4. Законы подобия также позволяют построить кривые мощности, потребляемой насосом. Поскольку потребляемая мощность насоса изменяется в степени, равной трем скорости насоса, это показывает, что все рабочие точки, достигаемые при регулировании скорости, требуют меньшей мощности по сравнению с дросселированием.

На изображении 7 показана экономия энергии по сравнению с дросселированием. Эта диаграмма учитывает сценарий эксплуатации, анализирует потребляемую мощность и КПД двигателя, а также детализирует гидравлическую муфту через ЧРП, включая встроенный трансформатор и его вспомогательное оборудование. Оба варианта позволяют сэкономить на управлении дроссельной заслонкой в течение 30-летнего срока службы.

Суммируя все три основных экономических аспекта (капитальные затраты, расходы на техническое обслуживание и энергосбережение), видно, что оба метода регулирования скорости не только обеспечивают требуемые режимы работы, но и экономят средства.

Многие установки по всему миру и годы эксплуатации подтверждают, что гидравлическая муфта является надежным, прочным и экономичным решением, когда речь идет о управлении насосами — не только на рынке электроэнергии, но и во многих областях применения в нефтегазовой отрасли.

Дальнейшее развитие редукторных ЧРП использует планетарную передачу и принцип раздельной передачи мощности. Такой привод состоит из гидротрансформатора и планетарной передачи, которые установлены в одном корпусе. Примерно 75 % мощности передается через планетарную передачу, а остальные 25 % — через гидротрансформатор. Изменение положения направляющих лопаток (показаны зеленым цветом) регулирует скорость и направление вращения водил планетарной передачи, и, таким образом, регулируется скорость солнечной шестерни. Солнечная шестерня жестко связана с выходным валом, который вращает ведомую машину.

Существуют различные способы регулирования скорости насоса; выбор каждого определяется конкретными задачами и условиями работы каждого отдельного проекта. Надежность и долговечность, а также высокий КПД гидромуфт и частотно-регулируемых приводов делают их хорошим решением для регулирования промышленных насосов.