Станок с чпу для выполнения фрезерных работ

Автор:Глущенко Д.А., Лахин А.М., Горобец И.А.

Источник:ИНЖЕНЕР, № 2(31)’2021 г. стр. 3-6

Аннотация

Глущенко Д.А., Лахин А.М., Горобец И.А. Станок с чпу для выполнения фрезерных работ

Ключевые слова: шаговый двигатель, станок с ЧПУ, контролер, обработка

разработана конструкция фрезерного с ЧПУ станка для высокоэффективной контурной обработки изделий с использованием доступных технических и программных средств.Общая постановка проблемы

В настоящее время происходит вытеснение станков с аналоговым, ручным управлением, у которых точность достигается методом пробных ходов и промеров, к оборудованию с ЧПУ. Применение такого оборудования обладает рядом преимуществ, среди которых: возможность быстрой настройки на обработку деталей сложной конфигурации, возможность использования универсального инструмента для обработки изделий сложного профиля, а также возможность хранения множества программ обработки на ПК и быстрой их загрузки на контролер.

Между тем ввиду стремительного развития и удешевления полупроводниковых приборов оборудование для оснащения станков системами ЧПУ становится все более доступным, что позволяет создавать доступные станки для выполнения, фрезерных, сверлильных работ, а также контурной вырезки стальных листовых изделий плазмой или лазерным лучом. Кроме того становится возможным оснащение системами ЧПУ универсальных металлорежущих станков путем внедрения для координатных перемещений инструмента сервоприводов с устройствами для их управления.

Целью данной работы является разработка конструкции универсального вертикально-фрезерного станка для контурной обработки изделий из древесины, полимерных материалов а также мягких цветных сплавов.

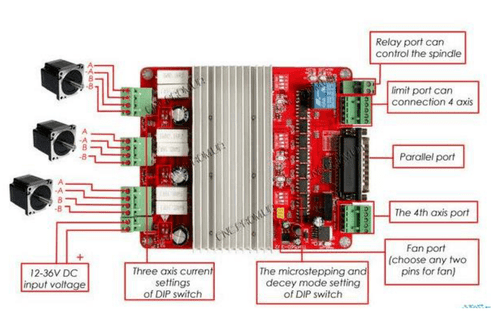

В качестве привода рабочих подач приняты шаговые двигатели типа NEMA 23, имеющие максимальный рабочий ток 2 А при рабочем напряжении на обмотках 3.6 В. Угол шага составляет 1.8 градусов, что соответствует перемещению 0.02 мм – при шаге винта 4 мм (на осях X и Y) и 0.01 мм – при шаге винта 2 мм (на оси Z). Для управления шаговыми двигателями используется контролер ТВ6560HQT (рис.1) который имеет выводы для управления тремя шаговыми двигателями а также вывод для питания шпинделя для реализации главного движения резания. При этом контролер автоматически адаптирует рабочее напряжение на выводы электродвигателей, а также есть возможность регулировки рабочего тока в зависимости от параметров используемых электродвигателей.

Рисунок 1 – Контролер для управления шаговыми двигателями TD6560

Представленный контролер позволяет управлять биполярными шаговыми двигателями с максимальным током обмотки до 3.5 А. Также имеется возможность через выносной драйвер подключать 4й шаговый двигатель, если возможностей перемещения по 3 осям окажется недостаточно. Контролер позволяет обеспечить управление как в режиме полного шага, так и в режиме дробления шага 1/2, 1/8, и 1/16 шага. Напряжение питание контролера зависит от типа используемых шаговых двигателей и мощности привода шпинделя.

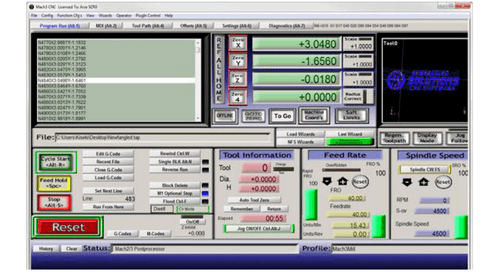

Для сопряжения с ПК служит параллельный (LPT) порт. управляющей программы на контролер реализуется с помощью различных программ, наиболее распростран?нная из которых MACH3, заглавный интерфейс которой показан на рис.2. Данная программа позволяет выводить G –код на контролер, а также задавать параметры движения шаговых двигателей, управлять приводом шпинделя станка, выставлять инструмент на исходную позицию, управлять скоростью быстрых перемещений и пр. Создание G-кода для конкретной обработки реализуется в специализированных САПР, наиболее простая и доступная из который ArtCAM. Возможности данного пакета позволяют создавать G-коды по 3Д модели детали или векторному изображению обрабатываемого объекта.

Рисунок 2 – Заглавный интерфейс программы MACH3

При проектировании станка рассматривались два варианта реализации перемещений по осям X и Y а именно: перемещение рабочего стола относительно неподвижного шпинделя установленного в фиксированной позиции, перемещение шпинделя относительно неподвижного стола. Так как второй вариант обеспечивает значительно большее активное рабочее пространство и возможность устанавливать более габаритные детали, он был принят за основу конструкции.

Модель разработанного станка с ЧПУ представлена на рис. 3. В конструкции базой является стол станка, на котором устанавливается заготовка.

Рисунок 3 – Конструкция фрезерного с ЧПУ станка

Исходным требованием при проектировании станка являлись размеры рабочего пространства, определяющие габариты заготовок. Ограничивающими факторами являются длины ходовых винтов стандартной конструкции, которые составили по 500 мм для осей X и Y и 250 мм для оси Z. При этом размеры рабочего стола были приняты 400х700 мм ввиду необходимости размещения достаточно габаритных деталей и приспособлений для их закрепления. Материалом рабочего стола, а также боковых стоек, был принят гетинакс, так как данный материал обладает достаточной прочностью и жесткостью. В то же время боковые стойки были усилены металлическими листами в местах соединения направляющих штанг и двумя поперечинами, что требовалось для обеспечения требуемой жесткости станка.

Так как станок не предназначен для выполнения высокоточных работ, для перемещения шпиндельного блока выбрана передача винт-гайка с устройством упругого выбора зазора. Данная конструкция позволяет достигать точность позиционирования не менее 0.2 мм. Для опор поступательного перемещения приняты линейные подшипники, перемещающиеся по цилиндрическим штангам диаметром 8 и 12 мм.

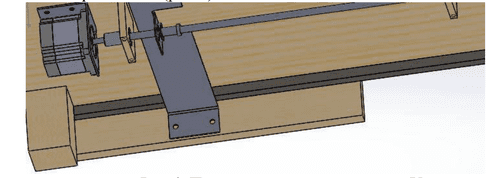

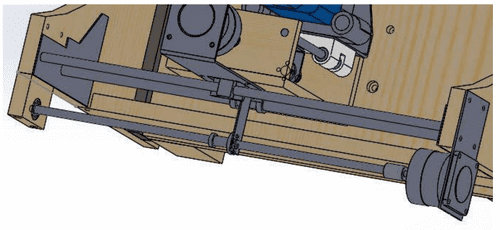

Продольное перемещение вдоль оси Y реализовано посредством продольных плоских направляющих, а передача поступательного движение – за счет передачи винтгайка. При этом гайка закреплена на кронштейне, который также соединен со стенками боковых стоек. Шаговый двигатель, а также опоры подшипников ходового винта прикреплены к нижней грани стола(рис.4).

Рисунок 4 – . Привод перемещения по оси Y

Перемещение по оси X реализовано по двум цилиндрическим штангам с помощью линейных подшипников. Каретка с приводом оси Z и фрезерным шпинделем перемещается в поперечном направлении с помощью передачи винт-гайка с гайкой закрепленной в Г-образом кронштейне (рис.5).

Рисунок 5 – Привод перемещения по оси X

Аналогичным образом реализовано перемещение по оси Z.

В результате были достигнуты следующие длины перемещений шпиндельного блока: по оси Y – 460 мм, по оси X – 480 мм, по оси Z- 220 мм. Также за счет настроечного перемещения каретки оси Z есть возможность настройки габаритов рабочего пространства станка в пределах 200 мм.

В качестве шпинделя привода главного движения был выбран бытовой фрезер для столярных работ с мощностью 1,1 кВт и частотой вращения шпинделя 5000-30000 об/мин. Питание шпинделя реализовано от сети 220 В.. Привод шпинделя закреплен на салазках оси Z с помощью усиленного кронштейна.

Таким образом был спроектирован вертикально-фрезерный станок с ЧПУ, который позволяет выполнять контурную обработку деталей а также получение сложных криволинейных поверхностей в изделиях из древесины, полимерных материалах и силумина. Данный станок может быть использован при изготовлении: мастер моделей для литейных работ, художественных изделий, а также изделий из легких сплавов.

Список использованной литературы

1. Звонцов И. Ф., Иванов К. М., Серебреницкий П. П. Разработка управляющих программ для оборудования с ЧПУ: Учебное пособие. — СПб.: Издательство «Лань», 2017. —588 с.: ил.

2. Калачев, О.Н. Моделирование CAD/CAM Cimatron механообработки на станках с ЧПУ/ Ярославский государственный технический университет. – Ярославль: 2013. – 30 с.

3. Станки с ЧПУ: устройство, программирование, инструментальное обеспечение и оснастка [Электронный ресурс]: учеб. пособие / А.А. Жолобов, Ж.А. Мрочек, А.В. Аверченков, М.В. Терехов, В.А. Шкаберин. – 2- е изд., стер. – М. : ФЛИНТА, 2014. – 355 с.