Методы и применимость аддитивных технологий в машиностроении

Автор:Горобец И.А., Голубов Н.В., Лахин А.М., Киселица Д.О., Жарких Д.С.

Источник:ИНЖЕНЕР: студенческий научно-технический журнал. – Донецк, ДонНТУ, 2021. - № 2(31). С. 43-49.

Аннотация

Горобец И.А., Голубов Н.В., Лахин А.М., Киселица Д.О., Жарких Д.С. Методы и применимость аддитивных технологий в машиностроении.

Ключевые слова:технология, модель, печать, принтер, производительность, производство.

Рассмотрены особенности известных типов 3D-печати в машиностроении. Приведено сравнение основных разновидностей аддитивных технологий, дан их анализ и сравнение с классическими технологиями механической обработки заготовок резанием. Выделены параметры процесса цифрового производства.Общая постановка проблемы

Под аддитивными технологиями понимают процесс получения трёхмерных объектов заданной геометрической формы и качества поверхности на основе цифровой 3D-модели, путём поэтапного формирования поверхностей изделия за счёт добавления слоя материала на созданную основу или заготовку. Таким образом, идея аддитивного изготовления (или 3D-печати) объекта основана на концепции построения изделия последовательно наносимыми слоями, отображающими контуры объекта, с использованием цифровой модели создаваемого изделия. При этом, каждый из наносимых слоёв материала увеличивает объем и вес изготавливаемой заготовки. Такая идея постепенного наращивания объёма изготавливаемого объекта сама по себе является антагонистической классическим технологиям обработки изделия на основе теории резания, в которых заложена концепция последовательного удаления припуска материала, но близка по характеру к 3D-технологиям наращивания кристаллов, используемых, например, при изготовлении приборов и аппаратов [1].

Ежегодно мировой рынок аддитивных технологий демонстрирует рост в пределах 27-28%. Лидером внедрения аддитивных технологий является США-доля AF-оборудования достигает 38%. В пятёрке передовиков также значатся Япония, Германия, Китай и Великобритания. Так, NASA тестирует созданный посредством аддитивных технологий ракетный двигатель с инжектором, Google и 3D Systems работают над полноцветным автоматизированным 3D-принтером, который сможет изготавливать тысячи модулей для смартфонов. Компании Airbus, Boeing, General Electric, Liebherr Avionika, Michelin, используют аддитивные технологии, в том числе 3D-печать металлами. Впечатляющим примером являются разработки компании General Electric, в частности, создаваемый компанией «продвинутый турбовинтовой двигатель». Около 30% новой силовой установки будут изготовлены с помощью 3D-печати. Это позволит упростить конструкцию, повысить экономичность до 20% (при приросте мощности на 10%). Как подчёркивается в докладе ВИАМ, разработчикам удалось заменить 855 стандартных деталей двенадцатью 3D-печатными модулями.[2,3]

В России также функционируют компании, занимающиеся прототипированием. Большинство из них — небольшие, без дорогостоящего оборудования, но есть и известные: ФГУП «НАМИ», НПО «Салют», АБ «Универсал», НИИ «Машиностроительные Технологии».

В настоящее время, 3D-печатные технологии используются в архитектуре, строительстве, промышленном дизайне, автомобильной, аэрокосмической, военно-промышленной, медицинской отраслях, биоинженерии, лёгкой и пищевой промышленности. Перспективными идеи использования аддитивных технологий являются и в машиностроении, что в будущем позволит значительно уменьшить производственные площади, парк классического и массивного технологического оборудования, объёмы потребляемой электрической энергии и численность работающего персонала в производстве.

Рассмотрим особенности известных типов аддитивных технологий, пригодных для машиностроения.

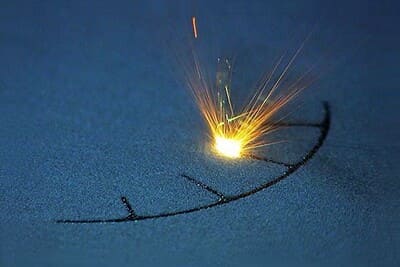

Селективное (выборочное) лазерное плавление SLM (Selective Laser Melting). Технология производства изделий заключается в последовательном послойном расплавлении порошкового материала (металлического) посредством мощного лазерного излучения. Особенностью такой технологии является то, что металлический порошок под лучом лазера не спекается, а полностью расплавляется и превращается в однородном сырье рис.1,2.

Рисунок 1 – Селективное (выборочное) лазерное плавление SLM.

Рисунок 2 – Деталь, полученная SLM.

Особенностями видов параллельных структур являются:

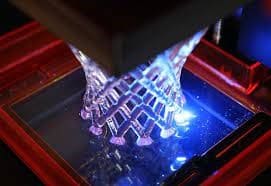

Лазерная стереолитография SLA (Laser Stereolithography). Заключается в получении изделий путём лазерного облучения фотополимерной смолы. Источником облучения служит ультрафиолетовый лазер. Его узкий луч направляется на фотополимер и как бы «сканирует» слой изделия согласно цифровой модели. В точках фокусировки луча смола полимеризуется и затвердевает. После построения одного слоя рабочий стол перемещается на высоту, равную толщине этого слоя. Затем на уже твердеющем слое лазерным лучом формируется следующий слой. Процесс повторяется до готовности изделия. Лазерная стереолитография может использоваться при создании технологической оснастки, приспособлений или прототипов, а также при производстве промышленной керамики, стоматологических и прочих протезов, ювелирных изделий и литье по выжигаемым моделям, рис.3,4.

Недостатком метода является небольшая скорость сканирование лазером слоя фотополимера. В этом он существенно уступает методам DLP и LCD. Но при этом SLA обеспечивает очень высокое качество поверхности изделия.

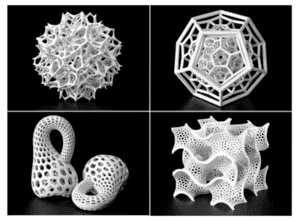

Селективное лазерное спекание SLS (Selective Laser Sintering). Принцип действия SLS заключается в точечном спекании пластиковых порошков с разными компонентами лазерным лучом. Также существуют машины, которые спекают порошковый металл. Метод позволяет создавать высокоточные (толщина слоя — до 20 мкм) и прочные изделия. Кроме того, изделия могут иметь сложную форму, различные полости и тонкие перегородки. Такие формы сложно либо невозможно изготовить традиционными способами металлообработки, поэтому метод SLS широко используется в машиностроении, авиастроении, космонавтике для изготовления сложных единичных и мелкосерийных деталей машин, летательных аппаратов и силовых установок. С помощью SLS создают также медицинские импланты и различные предметы искусства, рис.5,6.

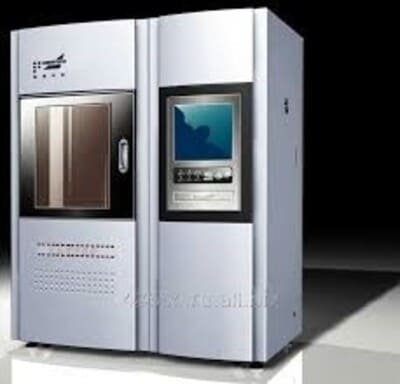

Рисунок 3 – Принтер SLA.

Рисунок 4 – Фрагмент работы принтера SLA.

В случае работы только с металлическими порошками, метод именуется DMLS (Direct Metal Laser Sintering) — прямое лазерное спекание металла. В качестве исходного материала используются порошки углеродистой, нержавеющей или инструментальной стали, алюминия, титана, золота, металлических сплавов. Печать выполняется в рабочей камере принтера, которая заполнена инертным газом для предотвращения окисления порошка. Отходы дорогого рабочего материала практически отсутствуют. Готовые изделия имеют пористую структуру и часто нуждаются в дальнейшей термической обработке для достижения требуемой прочности.

Рисунок 5 – Принцип работы принтера SLS.

Рисунок 6 – Вид деталей.

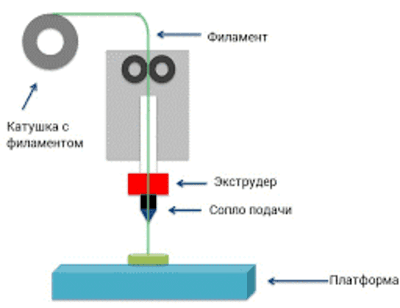

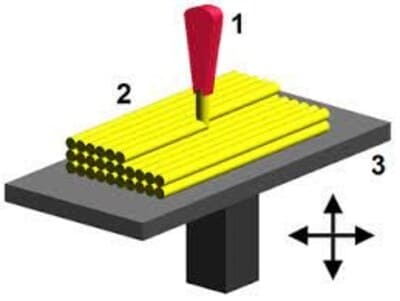

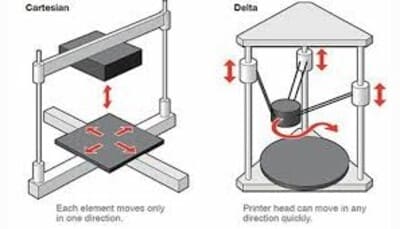

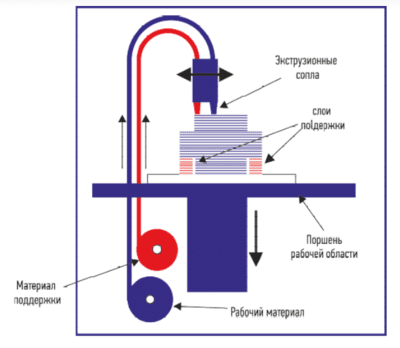

Послойное наплавление FDM. Печать методом послойного наложения представляет собой процесс аддитивного производства, который реализуется благодаря экструзии материалов. Метод был разработан в Массачусетском технологическом институте (Massachusetts Institute of Technology, MIT) в 1993 г. Его предложили студенты MIT Тим Андерсон (Tim Anderson) и Джим Бредт (Jim Bredt). В FDM, объект строится путём нанесения расплавленного материала по заранее установленному алгоритму, слой за слоем. Используемые материалы представляют собой термопластичные полимеры и имеют форму нити. 3D печать FDM реализован непрерывной подачей нити материала в экструдер (печатающую головку), рис.7, оснащённый нагревательным элементом для плавления нити полимера. В процессе печати происходит плавление пластика и экструзия (выдавливание) его на платформу 3D – принтера, рис.8. Каждый последующий слой выдавливается на предыдущий по заданной траектории и благодаря созданной цифровой 3D – модели изделия. Для повышения производительности принтера, быстрого затвердевания слоёв, экструдеры оснащаются внешними вентиляторами, создающими резкий перепад температур.

Рисунок 7 – Схема работы принтера.

Рисунок 8 – Схема движения экструдера.

Рисунок 9 – Схема конструкции принтера.

Рисунок 10 – Вид работы над изделием.

Технология FDM является в настоящее время одной из наиболее востребованных и распространённых технологий 3D – печати, рис.9. Такой технологией производится изготовление прототипов и деталей в единичном и мелкосерийном типах производств в авто- и авиастроении, космической отрасли, в производстве рекламных материалов, игрушек, сувениров, рис.10.

Преимуществами технологии FDM являются:

- Доступность. Этот вид 3D-печати является в настоящее время, самым низко затратным, что объясняет высокую популярность использования FDM 3D принтеров;

- Большой выбор материалов с различными свойствами. [4,5]

- Используемый материал заготовки (3D-пластик) является недорогим, что снижает себестоимость изготовления изделия;

- Наилучшее соотношение цена/качество. Современные принтеры для FDM 3D- печати имеют сравнительно высокую точность печати (до 40 мкм) при относительно невысокой стоимости.

Многоструйное моделирование MJP (или многоструйная печать) – одна из аддитивных технологий, которая основана на послойном построении объекта из воска или фотополимера. Таким методом изготавливают высокоточные объекты любой сложности, используемые в самых разных отраслях промышленности: функциональные модели для проверки изделия на собираемость; прототипы; модели для испытаний; концептуальные модели для утверждения дизайна; технологическая оснастка; выжигаемые и выплавляемые модели.

Одна из особенностей MJP, которая сближает ее с лазерной стереолитографией (SLA), – наличие так называемых поддержек (поддерживающих структур) для выступающих или нависающих элементов детали, предназначенной для 3D-печати. По завершении построения в 3D-принтере поддержки с лёгкостью удаляются.

Рисунок 11 – Принцип работы МJP печати.

Рисунок 12 – Изделия после МJP печати.

Преимущества MJP технологии:

- Высокая точность построения поверхности изделий (толщина слоя – от 13 до 32 мкм);

- высокая скорость печати;

- широкий выбор и высокое качество модельных материалов.

При построении моделей из жидкого фотополимера MJP-технология по точности превосходит возможности 3D-печати пластиками FDM, а в отдельных случаях может соперничать с лазерной стереолитографией.

Недостатками MJP технологии являются:

- узкая область применения создаваемых изделий (преимущественно в функциональном прототипировании);

- уязвимость материала модели к действию прямых солнечных лучей;

- относительно высокая стоимость расходных материалов.

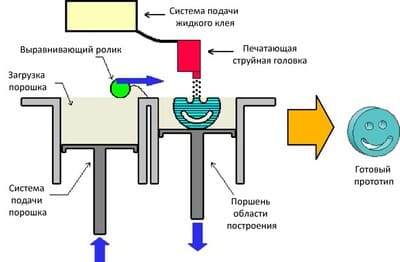

Цветная струйная печать CJP (ColorJET printing). Разработанная технология, запатентованная компанией 3D Systems под названием ColorJet Printing (CJP) позволяет создавать реалистичные цветные изделия с высокой точностью и скоростью. Несмотря на дороговизну CJP-принтеров, сама 3D-печать имеет низкую себестоимость за счёт невысокой стоимости расходных материалов и их практически безотходного использования.

Метод широко применяется в промышленном и архитектурном дизайне для создания прототипов, единичных и мелкосерийных партий изделий сложной формы и разнообразной цветовой гаммы, при создании архитектурных и строительных макетов для демонстрации идеи заказчику; демонстрационных образцов в прототипировании, дизайне, макетировании в образовательных или медицинских целях; проверках на собираемость несложных сборочных изделий машиностроения, рис.13-14.

Рисунок 13 – Принцип работы CJP печати.

Рисунок 14 – Изделие после CJP печати.

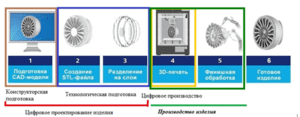

Таким образом, к современному цифровому производству можно отнести: цифровое проектирование + аддитивное производство, рис.15.

Рисунок 15 – Этапы производственного процесса цифрового производства.

При этом к цифровому проектированию относится как конструкторская подготовка производства – создание 3D-модели изделия, так и технологическая подготовка производства. Технологическая подготовка производства включает в себя создание исполнительного STL-файла для 3D-принтера, определение оптимальных параметров и разбивку модели на слои печати, выбор исходного материала и технологических параметров и регламентов 3D -печати.

Выводы. Работы по исследованиям аддитивных технологий являются актуальными, а технологическая подготовка 3D-печати (режимы, параметры исходных материалов и исполнительных механизмов, регламенты работ) – малоизученными. Хотя на сегодняшний день, аддитивные технологии и не могут заменить классические технологии машиностроения, связанные с обработкой изделий резанием, но они являются целесообразными при прототипировании, изготовлении изделий в единичном, ремонтном и мелкосерийном типах производств, а также при изготовлении деталей сложной формы небольшого размера. Использование аддитивных технологий, с учётом возможности сканирования прототипа изготавливаемого объекта и моделирования средствами САПР, позволяет значительно снизить продолжительность технической подготовки и производственного цикла изготовления изделия, создаёт предпосылки проектирования и изготовления бионических конструкций объектов с оптимальной топологией их ихготовления.

Список использованной литературы

1. Белоконов, Г. В. Технология наращивания кристаллов из нагретых водных растворов для производства сувенирной продукции // Молодёжь и наука: Сборник материалов VIII Всероссийской научно-технической конференции студентов, аспирантов и молодых учёных, посвящённой 155-летию со дня рождения К. Э. Циолковского [Электронный ресурс]. — Красноярск: Сибирский федеральный ун-т, 2012. — Режим доступа: http://conf.sfu-kras.ru/sites/mn2012/section10.html

2. Носков, О. Еще раз догнать Америку [Электронный ресурс] – М.: Академгородок – 2017. — Режим доступа: https://academcity.org/content/eshche-raz-dognat-ameriku

3 Сферы применений аддитивных технологий [Электронный ресурс] - М.: Изд. Эра 3D,- 2017. —Режим доступа:https://era-3d.ru/baza-znaniy/poleznaya-informatsiya/sfery-primeneniya-additivnykh-tekhnologiy

4. В. А. Витренко, Г. В. Сыровой, А. А. Афошин. Влияние скорости в 3-d печати на прочностные характеристики цилиндрических образцов по FDM технологии / В. А. Витренко, Г. В. Сыровой, А. А. Афошин / Прогрессивные технологии и системы машиностроения. – 2020. - № 1(68). - С. 25-29.

5. Горобец, И.А. Голубов, Н.В. Пикалов, Д.А. Обзор исследований прочности изделий, полученных с использованием FDM – технологий / И.А.Горобец, Н.В. Голубов, Д.А.Пикалов / Машиностроение и техносфера XXI века. Сборник трудов XXVII международной научно-технической конференции в г. Севастополе 14-20 сентября 2020 г. – Донецк: ДонНТУ, 2020. – С. 81-85.

6. Суть и преимущества аддитивных технологий и производства [Электронный ресурс] - М.: 2016. — Режим доступа: https://top3dshop.ru/wiki/additive-technologies.html