Траектория перемещения стандартного инструмента при многокоординатной обработке пространственномодифицированных зубьев цилиндрических колес методом копирования

Автор:Р. М. Грубка, М. В. Долматова, Ю. В. Сазоненко

Источник:Прогрессивные технологии и системы машиностроения № 2 (77)’2022

Аннотация

Р. М. Грубка, М. В. Долматова, Ю. В. Сазоненко Траектория перемещения стандартного инструмента при многокоординатной обработке пространственномодифицированных зубьев цилиндрических колес методом копирования

В статье представлены основные зависимости для определения параметров пространственной

траекторию перемещения стандартного режущего инструмента, работающего по методу копирования, при обработке зубчатых венцов с пространственно-модифицированными зубьями. Приведенные в

работе зависимости позволяют определить координаты узловых точек траектории перемещения

стандартного режущего инструмента в процессе многокоординатной обработки пространственномодифицированных зубьев цилиндрических колес на станках с ЧПУ. Использование результатов работы

в рамках пространственного подхода к решению вопросов формообразования зубчатых венцов с пространственно-модифицированными зубьями на зубофрезерных операциях позволяет теоретически исследовать процессы нарезания зубчатых венцов с целью повышения геометрической точности зубьев,

назначения наиболее рациональных режимных параметров обработки для непрерывно изменяющихся

условий резания или определения резервов в повышении производительности процесса нарезания модифицированных зубчатых венцов цилиндрических колес.

Ключевые слова:цилиндрическая зубчатая передача, зубчатый венец, боковая поверхность зубьев, модификация зубьев, метод копирования, траектория перемещения, стандартный режущий инструмент, профилирующая плоскость

1. Введение

Важнейшей задачей в машиностроении является проектирование и изготовление конкурентоспособных машин и агрегатов и обеспечение их высоких эксплуатационных характеристик. Решение этой задачи в значительной степени зависит от качества и эффективности изготовления и сборки отдельных деталей, в том числе и цилиндрических эвольвентных зубчатых колес и передач на их основе. Повышение эксплуатационных показателей цилиндрических зубчатых передач достигается обеспечением высокой точности изготовления и сборки элементов зубчатых передач, применением современных конструкционных материалов и упрочнением рабочих поверхностей, совершенствованием зацепления и геометрии профилей зубьев. Совершенствование зацепления является наиболее перспективным направлением, позволяющим с минимальными затратами из тех же материалов и при той же точности изготовления получить передачу с большими эксплуатационными характеристиками. Одним из путей совершенствования зацепления является модификация боковой поверхности зубьев [1, 2], что позволяет реализовать пространственное зацепление с линейным характером контактирования зубьев [3, 4].

Существующее зуборезное оборудование позволяет получать цилиндрические колеса с наружными зубьями с модифицированной боковой поверхностью [5], в том числе и зубья с пространственной модификацией боковой поверхности [6, 7].

В процессе формообразования пространственно-модифицированных зубьев методом копирования стандартным режущим инструментом формируется боковая поверхность зуба приближенная к теоретически рассчитанной. Степень приближения геометрии реально нарезаемой боковой поверхности зубьев к теоретически рассчитанной зависит от вида траектории перемещения режущего инструмента [8]. При этом для обеспечения наиболее близкого приближения геометрических параметров боковой поверхности нарезаемых зубьев к теоретически рассчитанным возможно при постановке и решении пространственных технологических задач формообразования зубчатых венцов с пространственной модификацией зубьев методом копирования.

Широкое применение пространственных зацеплений цилиндрических колес ограничено из-за отсутствия обобщенных расчетных методик для определения элементов технологического обеспечения изготовления зубчатых венцов с пространственномодифицированными зубьями, зацепления на основе которых способны компенсировать все погрешности изготовления и монтажа, а также перемещения, вызванные деформациями в процессе эксплуатации в результате действия рабочей нагрузки [1]. Поэтому задача разработки технологического обеспечения многокоординатной обработки зубчатых венцов с пространственно-модифицированными зубьями с целью повышение эксплуатационных показателей зубчатых колес и передач на их основе за счет снижения влияния погрешностей и деформаций на их эксплуатационные параметры является актуальной научной задачей.

Цель работы: определение параметров траектории перемещения стандартного режущего инструмента при многокоординатной обработке пространственномодифицированных зубьев цилиндрических колес методом копирования в зависимости от геометрии боковой поверхности зубьев и геометрии режущей кромки инструмента.

2. Основное содержание и результаты работы

Технологические способы формообразования зубьев методом копирования пальцевой и дисковой модульными фрезами в том числе и стандартными режущими инструментами представлены в работе [9]. Для реализации данных технологических способов на практике необходимо определить параметры траектории перемещения режущего инструмента, которые должны определяться в зависимости от геометрии режущей кромки специально спрофилированного режущего инструмента и геометрии боковой поверхности зубьев нарезаемого зубчатого венца.

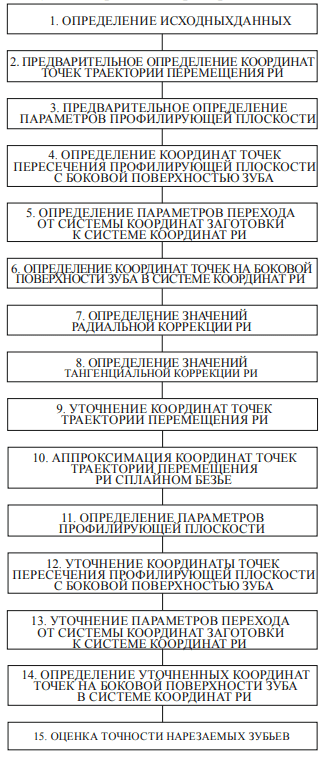

Разработаем методику определения параметров траектории перемещения для стандартного режущего инструмента, при обработке зубчатых венцов с комплексной пространственной модификацией зубьев [1, 3, 4]. Определение параметров траектории перемещения стандартного режущего инструмента выполняется за несколько этапов, в соответствии с последовательностью, представленной на рисунке 1.

Исходными данными для определения параметров траектории перемещения режущего инструмента является параметры семейства сплайнов Безье, описывающих боковую поверхность пространственно-модифицированного зуба [10].

Рисунок 1 – Последовательность определения параметров пространственной траектории перемещения стандартного режущего инструмента

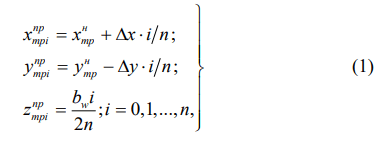

Координаты точек пространственной траектории перемещения режущего инструмента предварительно определяются исходя изменения координат по толщине и высоте зуба, в плоскостях симметрии и торца зубчатого венца:

где x и y - координаты точки принадлежащей плоскости симметрии зубчатого венца;

дельта x и дельта y - соответственно максимальные изменения толщины и по высоты зуба в сечении делительным цилиндром;

bw - ширина зубчатого венца;

n – выбранное количество точек на траектории.

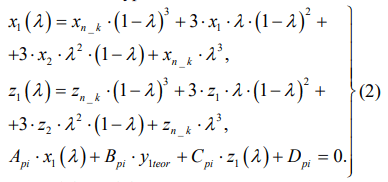

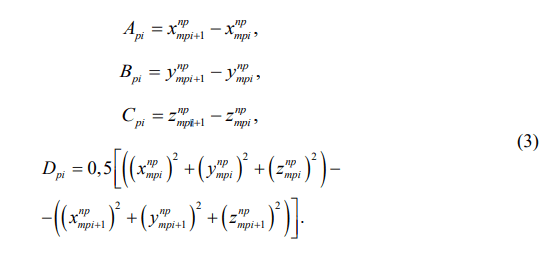

Координаты точек пересечения профилирующей плоскости, в которой без искажения копируется профиль режущего инструмента [9], с боковой поверхностью пространственномодифицированного зуба определяются решением системы уравнений:

где х1, z1 - координаты точки пересечения профилирующей плоскости с боковой поверхностью пространственно-модифицирован ного зуба;

лямдо - параметр сплайна, описывающего геометрию боковой поверхности зубьев;

Api, Bpi, Cpi, Dpi - постоянные коэффициенты в уравнении профилирующей плоскости, проходящей через середину каждого отрезка траектории перемещения режущего инструмента, которые определяются зависимостями:

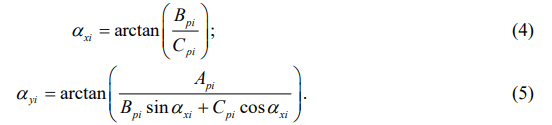

Параметры перехода от системы координат шестерни к системе координат режущего инструмента [11]:

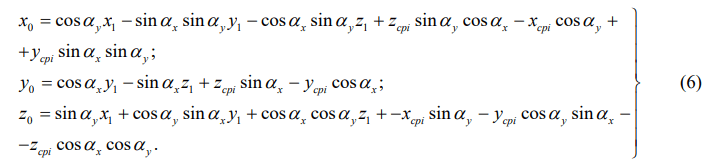

Значения координат точек пересечения профилирующей плоскости с боковой поверхностью пространственно-модифицированного зуба, полученные в результате решения системы уравнений (2__3.4), приводятся к системе координат режущего инструмента, с учетом найденных углов поворота систем координат ax и ay [11]:

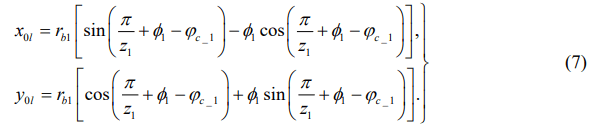

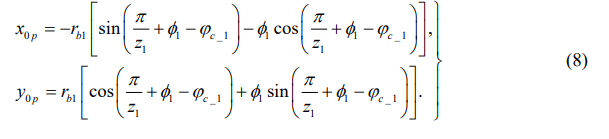

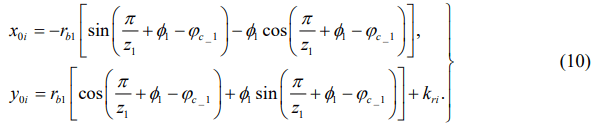

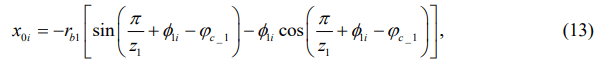

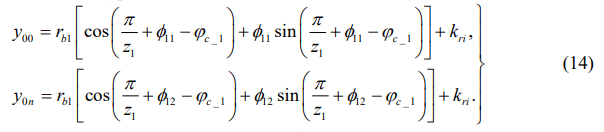

Координаты точек на режущей кромке стандартного режущего инструмента определяются по зависимостям [12]:

- для левого профиля зуба:

- для правого профиля зуба:

где rb1 — радиус основной окружности шестерни;

z1- количество зубьев шестерни;

— угол развернутости эвольвентного профиля шестерни;

— угол смещения начала эвольвенты шестерни:

Параметры пространственной траектории перемещения режущего инструмента уточняются путем введения значения радиальной и тангенциальной коррекции положения режущего инструмента.

Значение радиальной коррекции для стандартного режущего инструмента определяется решением системы уравнений (8__3.16) с учетом того, что координата по высоте зуба шестерни изменяется на значение коррекции. А в левую часть системы уравнений (8__3.16) подставляются координаты точек, принадлежащих боковой поверхности зуба шестерни, приведенные к системе координат режущего инструмента по зависимостям (6__3.11):

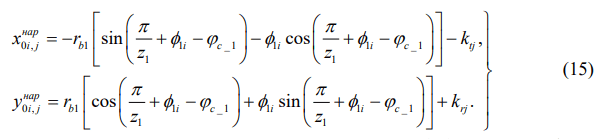

Значение тангенциальной коррекции положения стандартного режущего инструмента определяется по зависимости

где - отклонения толщины зуба для верхней и нижней точек профиля:

где - теоретические значения координат по толщине зуба;

x - координаты по толщине зуба, соответствующие теоретическим значениям толщины определяются по зависимости:

где - углы развёрнутости эвольвенты для граничных точек кривой пересечения боковой поверхности пространственно-модифицированного зуба с профилирующей плоскостью, определяемые с учетом ранее найденных значений радиальной коррекции, решением системы уравнений:

Координаты точек реально нарезаемого профиля определяются в соответствии с системой уравнений:

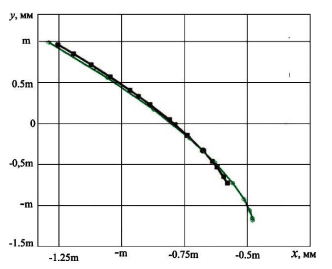

По результатам расчетов с использованием зависимостей (15) строим графики теоретических кривых сечения боковой поверхности пространственномодифицированного зуба профилирующей плоскостью, приведенные к системе координат режущего инструмента и кривую нарезаемой эвольвенты (рисунок 2).

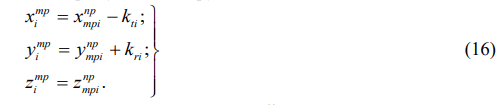

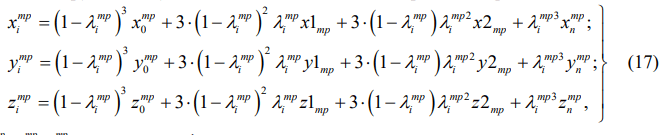

На втором этапе определяются уточненные координаты точек пространственной траектории перемещения режущего инструмента с учетом значений радиальной и тангенциальной коррекций положения режущего инструмента:

Аппроксимация координат точек пространственной траектории перемещения режущего инструмента осуществляется сплайном Безье третьего порядка [13]:

где - координаты i точки траектории перемещения режущего инструмента;

- координаты точек начала и конца траектории перемещения режущего инструмента;

- координаты опорных точек сплайна;

- i параметр сплайна.

Уточняющие расчеты координат точек пересечения профилирующей плоскости с боковой поверхностью пространственно-модифицированного зуба выполняются с использование системы уравнений (2) с учетом параметров плоскости, перпендикулярной пространственной кривой траектории перемещения режущего инструмента [13]. Параметры перехода от системы координат шестерни к системе координат режущего инструмента рассчитываются с использованием зависимостей (4) и (5).

Оценка точности получения координат боковой поверхности пространственномодифицированного зуба шестерни выполняется путем сравнения теоретически рассчитанных значений координат точек на боковой поверхности пространственномодифицированного зубьев с координатами, которые будут получены при обработке в случае перемещения стандартного режущего инструмента относительно заготовки по рассчитанной траектории без учета деформаций элементов системы СПИД.

Рисунок 2. Профили зуба и нарезаемая эвольвента в профилирующей плоскости

3. Выводы

Разработана методика определения параметров пространственной траектории перемещения стандартного режущего инструмента, работающего по методу копирования, при обработке зубчатых венцов с пространственномодифицированными зубьями. Реализация методики позволяет определять координаты узловых точек траектории перемещения стандартного режущего инструмента в процессе многокоординатной обработки пространственно-модифицированных зубьев цилиндрических колес на станках с ЧПУ. Результаты, полученные при разработке методики определения параметров траектории перемещения стандартного режущего инструмента, могут в дальнейшем быть использованы при расчетах, связанных с назначением режимных параметров обработки. Применение предложенной методики по определению параметров пространственной траектории перемещения стандартного режущего инструмента позволяет повысить точность многокоординатного фрезерования зубчатых венцов за счет аналитического описания взаимосвязи геометрии боковой поверхности пространственномодифицированных зубьев, геометрии режущей кромки инструмента и траектории перемещения режущего инструмента относительно заготовки.

Список использованной литературы

1. Грубка, Р. М. Синтез пространственных геометрий зубьев цилиндрических колес, работающих при наличии погрешностей и деформаций элементов передач [Текст] / Р. М. Грубка, И. А. Петряева, А. Н. Михайлов, А. А. Бочаров // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонНТУ, 2018. – Вып. 4(63). – С. 17-27.

2. Грубка, Р. М. Конструктивные способы повышения эксплуатационных показателей цилиндрических зубчатых передач [Текст] / Р. М. Грубка // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: Донец.нац. техн. ун-т, 2019. – Вып. 1(64). – С. 17-22.

3. Пат. 2713537 РФ, МКП7 F16H 1/04 (2006.01). Зубчатое соединение с внешним зацеплением зубьев / Р. М. Грубка (UA), Н. С. Пичко (RU), А. Н. Михайлов (UA), И. А.Петряева (UA); заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего образования "Ухтинский государственный технический университет" (ФГБОУ ВО УГТУ) (RU) – № 2019104782, заявл. 20.02.2019; опубл. 05.02.2020; Бюл. № 4 – 11 с. : ил.

4. Пат. 2713691 РФ, МКП7 F16H 1/10 (2006.01) F16D 3/18 (2006.01). Зубчатое соединение с внутренним зацеплением зубьев / Р. М. Грубка (UA), Н. С. Пичко (RU), А. Н. Михайлов (UA), И. А.Петряева (UA); заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего образования "Ухтинский государственный технический университет" (ФГБОУ ВО УГТУ) (RU) – № 2019104785, заявл. 10.04.2019; опубл. 06.02.2020 Бюл. № 4 – 13 с. : ил.

5. Калашников, А. С. Технология изготовления зубчатых колес [Текст] / А. С. Калашников – М.: Машиностроение, 2004. – 480 с.

6. Грубка, Р. М. Методика определения параметров для настройки зубофрезерного станка при фрезерования зубьев втулок зубчатых муфт с пространственной геометрией [Текст] / Р. М. Грубка, А. Н. Михайлов, С. И. Лучко // Прогресивні технології і системимашинобудування: Міжнародний зб. наукових праць. – Донецьк: Донец.нац. техн. ун-т, 2011. – Вып. 41. – С. 112-118.

7. Грубка, Р. М. Фрезерование зубьев втулок муфт с геометрией приближенной к групповой пространственной методом обкатки на существующем серийном оборудовании [Текст] / Р. М. Грубка, А. Н. Михайлов, Л. Н. Феник, С. И. Лучко // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. – Донецьк: Донец.нац. техн. ун-т, 2011. – Вып. 42. – С. 98-103.

8. Грубка, Р. М. Классификация движений при многокоординатном зубофрезеровании пространственно-модифицированных зубьев цилиндрических зубчатых колес методом копирования [Текст] / Р. М. Грубка, А. Н. Михайлов, И. А. Петряева// Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: Донец. нац. техн. ун-т, 2019 – Вып. 3(66). – С. 16 - 21.

9. Грубка, Р. М. Зубофрезерование методом копирования цилиндрических колес с пространственно-модифицированными зубьями / Р. М. Грубка, А. Н. Михайлов, А. В. Стёпочкина, И. А. Гуричев // Перспективные направления развития отделочноупрочняющей обработки и виброволновых технологий [Электронный ресурс]: сб. тр. науч. семинара / под ред. В. А. Лебедева. – Донской гос. техн. ун-т. – Электрон. текстовые данные. – Ростов-на-Дону: ДГТУ, 2021. – С. 117 - 122.

10. Some features of the design and technological preparation of the production of spur gears with spatially modified teeth / R.M. Grubka, N.S. Pichko, I.A. Petryayeva, A.N. Mikhailov // Materials Today: Proceedings. – 2019. – Volume 19. Part 5: International Conference on Modern Trends in Manufacturing Technologies and Equipment 2019. – P. 2483- 2487.

11. Грубка, Р. М. Определение параметров перехода между системами координат режущего инструмента и заготовки при многокоординатной обработке цилиндрических колес [Текст] / Р. М. Грубка // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонНТУ, 2021. – Вып. 2(73). – С. 29-35.

12. Детали машин: учебник для вузов / Л. А. Андриенко [и др.]. – 3-е изд., перераб. и доп. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2007. – 520 с.

13. Грубка, Р. М. Аппроксимация координат точек пространственной траектории перемещения режущего инструмента при многокоординатной обработке пространственно-модифицированных зубчатых венцов сплайнами Безье / Р. М. Грубка, И. А. Петряева, А. В. Стёпочкина, И. А. Гуричев // Фундаментальные основы физики, химии и механики наукоёмких технологических систем формообразования и сборки изделий: сборник трудов научного симпозиума технологов-машиностроителей / под ред. В. А. Лебедева. – Донской гос. техн. ун-т. – Текст: электронный. – Ростов-на-Дону: ДГТУ, 2021. – С. 157 – 163.