СНИЖЕНИЕ ТЕПЛОВОЙ ИНЕРЦИОННОСТИ ФУТЕРОВКИ ПОДИНЫ ПЕЧЕЙ КАК СРЕДСТВО СОКРАЩЕНИЯ ДЛИТЕЛЬНОСТИ ВОЗДУШНОГО ОХЛАЖДЕНИЯ МЕТАЛЛА.

Автор: П.А. Гнитиев.

Источник: ГОУ ВПО «Донецкий национальный технический университет» (Донецк).

Аннотация

Энергоэффективность в промышленности не так высока, как должна быть. В данном исследовании изучается и анализируется репрезентативный процесс нагрева с целью повышения производительности и энергопотребления. Цель данной работы, сосредоточенной на анализе энергетических и производственных переменных, заключается в том, чтобы представить повышение энергоэффективности и производительности линии для непрерывного процесса термообработки на заводе по литью алюминия под давлением. Процессы были представлены продуктивными и энергетическими моделями, зависящими от времени, сочетающими тепловые явления с технико-экономическими соображениями. Эти модели позволяют оценить потребление энергии, использование ресурсов и производственную схему. Смоделированные теоретические явления были сравнены и подтверждены реальными измерениями. Виртуальная модель процесса термообработки была применена для поиска наилучшей рабочей конфигурации, а также для определения, количественной оценки и анализа предлагаемых улучшений. На основе результатов моделирования были определены мероприятия, а их жизнеспособность (экономия энергии или повышение производительности) была оценена количественно. Например, система рекуперации отработанного тепла, снижающая, как следствие, потребление природного газа при термической обработке до 13%, с периодом окупаемости около 3 лет и экономией 465 МВтч/год. Кроме того, для будущей оценки предлагаются другие жизнеспособные модификации этого решения (с теми же инвестиционными затратами), увеличивающие экономию энергии до 575 МВтч/год.

Введение.

Европейский Совет в своей Директиве по энергоэффективности ["1"] одобрил ориентировочную цель экономии 27% энергии к 2030 году для потребления в Европе, включая такие основные сектора, как транспорт, производство электроэнергии и промышленность. Успех в этом аспекте будет во многом зависеть от промышленной энергоэффективности, особенно от энергоэффективности энергоемких отраслей промышленности. В секторе цветной металлургии, к которому относится данное исследование, существует высокий технический потенциал для снижения энергопотребления на 22% при текущем состоянии технологий ["2"]. Хотя возможности для высокой экономии энергии существуют, эти меры не внедряются на практике энергоемкими отраслями промышленности, как это рекомнедуется теорией разрыва в энергоэффективности [3]. В данной работе описывается процесс анализа мер по повышению энергоэффективности (МЭЭ) для теплового процесса. Работа сосредоточена на энергетическом анализе процесса и предложенного EEM. Анализ проводится в процессе термической обработки на заводе по литью алюминия под давлением. В этом смысле сначала проводится интенсивный анализ данных, чтобы определить предложения по повышению энергоэффективности и разработать модели процесса. Чтобы это стало возможным, процесс полностью измеряется и контролируется с помощью внутризаводской сенсоризации. Затем процесс виртуально воспроизводится с помощью конкретных моделей процесса, разработанных и внедренных в программное обеспечение Matlab.

Пример: Рекуперация тепловой трубы.

Тепловая печь старения требует энергии для нагрева партий до температуры старения (около 160 C градусов). Однако это количество энергии меньше, чем в дымовых газах процесса растворения. Поэтому для обеспечения этого количества энергии предлагается использовать систему рекуперации тепла. Технология тепловых труб была выбрана по энергетическим и экономическим причинам ["3"]. В этом сценарии решения профиль энергопотребления стареющих горелок обеспечивается энергией дымовых газов предыдущего процесса: термической обработки раствора. Система тепловых труб извлекает энергию из отходящих газов и передает ее в печь термической обработки стареющего раствора. В данном разделе учитываются как производственные, так и энергетические факторы. Кроме того, представлены характеристикисистемы рекуперации тепла

Производственные соображения

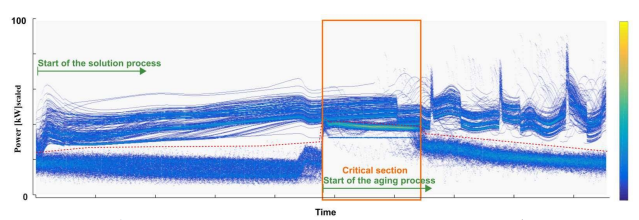

Процесс растворения и процесс старения не синхронизированы, начало процесса старения временно смещено относительно начала процесса растворения. Несмотря на то, что SF и AF имеют одинаковую временную стадию, стадия закалки оптимизирована для сокращения времени ПВТ и порождает эту асинхронность между началами стадий. На рисунке 3 изображены (и разделены пунктирной красной линией) энергетические потоки дымовых газов СФ (вверх) и требований АФ (вниз). На этом рисунке представлены энергетические потоки многих временных этапов (около шести рабочих дней), на которых обрабатывалось много партий. Цветовая полоса представляет энергоподобное поведение для каждого временного участка, желтый цвет подразумевает высокую вероятность, а синий - очень низкую. Критический участок" четко идентифицирован, так как источник энергии (дымовые газы) находится чуть выше требований поглотителя (требования AF). Тепловая нагрузка AF может быть не удовлетворена за счет SF дымовых газов

Рисунок 1 Сравнение мощности между энергией дымовых газов и потреблением раствора

Энергетические соображения

Для данного выбранного решения в системе рекуперации тепла используется 100% энергии дымовых газов при 100% массовом потоке дымовых газов. Общее энергопотребление процесса старения составляет 18% от энергопотребления всего процесса решения. Как обычно для таких уровней температуры и избытка воздуха ["8"], модель показывает, что мощность дымовых газов составляет примерно 40% от общего потребления SF. Следовательно, с точки зрения общей энергии дымовые газы теоретически могут обеспечить теплом стареющую печь. Однако из-за этого критического участка система рекуперации тепла не может обеспечить такое количество энергии. Кроме того, существуют некоторые моменты времени, когда энергии недостаточно для обеспечения всей необходимой мощности. Поэтому разница в энергии должна быть обеспечена текущими горелками.

Теплообменник с тепловой трубой (ТТТ)

Тепловая труба пассивно передает тепловую энергию от горячего потока к холодному посредством цикла кипения-конденсации внутри герметично закрытой металлической трубы. Таким образом, тепло от горячей области может быть очень эффективно передано холодной части. В качестве внутренней жидкости конденсационного цикла используется типичный коммерческий теплоноситель, такой как "Dowtherm A", применяемый для данного диапазона температур ["5"]. Характеристики выбранной рекуперации тепловой трубы "газ-воздух" следующие:

Это общие характеристики устройства, предложенные для данного анализа, полученные от коммерческих поставщиков. Другие предложения ВПУ с другими условиями могут изменить результаты.

Вывод и результаты

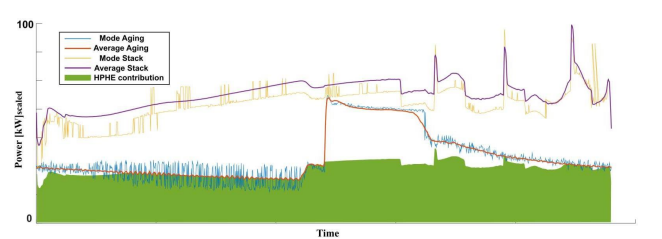

Для данного решения, на основе анализа модели, этот теплообменник будет работать в номинальных условиях в течение 85% своего срока службы. Средняя нагрузка-заряд устройства составляет около 94%. Эти результаты представлены на рисунке 4. Горелки AF будут отключены в течение 40% времени этапа, а в течение 18% времени этапа горелки должны обеспечить около 85 кВт. В течение оставшегося времени горелки должны обеспечивать менее 20 кВт

Рисунок - 2 Дымовые газы, энергетические потребности АФ и вклад HPHEx

При таком решении 81% энергопотребления АФ покрывается системой рекуперации тепла, что составляет 15% от всего потребления газа ВТП. Ожидаемая экономия энергии для системы рекуперации энергии достигает 465 МВтч/год (14250 евро/год по цене природного газа ["6"]).Таким образом, составляет около 18,3 тыс. евро, исходя из цены 183 евро/кВт, полученной путем экстраполяции различных затрат по проекту. Стоимость предварительных работ приближается к 45% от стоимости , а предполагается как 5% от стоимости в течение первых 5 лет и 10% в течение остального срока службы. Таким образом, для 20-летнего срока службы, с предыдущим годом для первоначальной предварительной исследовательской деятельности, полученный LEEC составляет 0,5 цента , что следует сравнить с 3 центами. Окупаемость этого решения, с учетом первого года предварительной деятельности, когда не было экономии энергии, составляет три года. Установка прототипа теплообменника даст возможность значительно улучшить управление теплом внутри предприятия, снизить воздействие на окружающую среду и уменьшить счета за электроэнергию. Кроме того, эти интегральные модели системы, полученные в результате внедрения новой методологии, позволяют продвинуться дальше в анализе рекуперации тепла. Различные решения могут быть сравнены и сопоставлены для того, чтобы выбрать наилучшую доступную технологию и/или оптимизировать выбранную.

Дальнейшя работа

Другие решения были определены и в настоящее время анализируются. Фактическая гипотеза предлагает использовать воздух при температуре окружающей среды (около 25 C); однако, было предложено использовать обратную связь по газу от ВС к ВПУ. Таким образом, общее количество необходимой энергии будет значительно меньше, что увеличит экономию энергии до 575 МВтч/год. Энергия, поставляемая ВПУ, будет сведена к: обеспечению нагрева деталей, преодолению боковых потерь тепла и точечных потерь потока из-за утечек или дверных проемов. Короче говоря: потери энергии отходящими газами практически исключены.Был поднят вопрос о модульном ВПУ. В модульном ВПВО от одного источника тепла может быть отделено несколько теплоотводов, что позволяет поставлять энергию для различных процессов, таких как предварительный подогрев воздуха для горения или системы отопления, вентиляции и кондиционирования воздуха. Регулирование этих потоков работает в динамике, поэтому энергетические профили как для растворных дымовых газов, так и для потребления при старении будут изменяться.

Список использованной литературы

1.European Commission, "Energy Efficiency Communication [COM(2014)520]," Framework for climate and energy policy, Ed., ed, 2014.

2.Yeen Chan and Ravi Kantamaneni, "Study on Energy Efficiency and Energy Saving Potential in Industry

3.H. Ma, L. Yin, X. Shen, W. Lu, Y. Sun, Y. Zhang, et al., "Experimental study on heat pipe assisted heat exchanger used for industrial waste heat recovery," Applied Energy, vol. 169, pp. 177-186, 2016.

4."Waste Heat Reduction and Recovery for Improving Furnace Efficiency, Productivity and Emissions Performance," U.S. Department of EnergyEnergy Efficiency and Renewable Energy2004.

5.R. Laubscher and R. T. Dobson, "Theoretical and experimental modelling of a heat pipe heat exchanger for high temperature nuclear reactor technology," Applied Thermal Engineering, vol. 61, pp. 259-267, 2013.

6.EUROSTAT, "Natural gas price statistics," 2017