Авторы: Hjalti Kristinsson, Sofie Lang

Источник: Division of Industrial Electrical Engineering and Automation Faculty of Engineering, Lund University.

Аннотация

Рассматриваются основные аспекты, связанные с процессом горения, а также исследуются и сравниваются различные виды топлива, обычно используемые в котлах. Описаны наиболее распространенные конструкции котлов, а также объяснены определения, используемые в контексте котла.

5.3 Практическая реализация

Определив систему и все соответствующие параметры, можно приступать к внедрению. В следующих разделах описывается используемая платформа управления, среда моделирования и, наконец, шаги, предпринятые при фактической реализации алгоритма контроллера.

5.3.1 Платформа управления

Платформой, которая используется для реализации контроллера, является EXOcompact, показанный на рисунке 5.2. EXOcompact - это свободно программируемый контроллер, очень полезный в различных автономных приложениях, а также для системной интеграции. Он доступен с 8, 15 или 28 входами и выходами (ввод-вывод) и имеет несколько других опций, таких как дисплей и поддержка нескольких протоколов связи. Контроллером, используемым в этой реализации, является модель C280D-S, которая имеет 28 операций ввода-вывода и встроенный дисплей. Он взаимодействует через разъем RS485, используя протокол EXOline (Regin АВ, 2010). Контроллер запрограммирован с использованием языка, разработанного в зависимости от региона. Среда программирования также разрабатывается по регионам и называется EXOdesigner (Regin AB, 2010).

Рисунок 5.2: Контроллер EXOcompact (Regin AB, 2010).

5.3.2 Среда моделирования

Как уже говорилось ранее, контроллер не может быть протестирован на реальной котельной системе. Для имитации системы используется демонстрационный комплект от Regin. Этот комплект представляет собой портфель, в который встроен EXOcompact и подключены все операции ввода-вывода. Контроллер имеет пять аналоговых выходов, которые подключены к вольтметрам с диапазоном 0-10 В, и семь цифровых выходов, которые подключены к светоизлучающим диодам (LED) для отображения сигналов. Контроллер имеет восемь цифровых входы, которые подключены к однотактным переключателям с одним переключением. Четыре дополнительных входа являются аналоговыми, и они подключены к потенциометру, а также переключателю, который определяет, считывает ли вход напряжение или сопротивление. Остальные четыре входа являются так называемыми универсальными входами, что означает, что они могут быть как аналоговыми, так и цифровыми. Если универсальный вход выбран в качестве аналогового, он имеет ту же настройку, что и другие аналоговые входы. Используя этот демонстрационный комплект для имитации котельной системы, функциональность управления можно продемонстрировать, вручную изменив входные данные, чтобы вызвать изменение результатов. Реализованный контроллер не будет непосредственно использоваться в реальном приложении. Это, однако, считается достаточным доказательством концепции.

5.3.3 Контуры контроллера

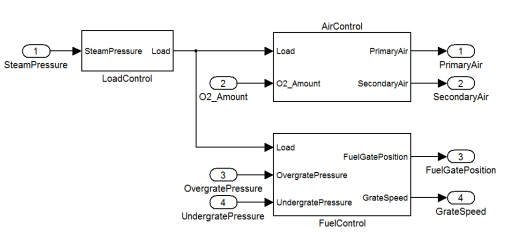

Наиболее распространенные методы контроля были объяснены в главе 3. Алгоритм управления, реализованный на этом этапе, выбран в качестве параллельного контроллера и состоит из воздушного контроллера, топливного контроллера и контроллера нагрузки , который обеспечивает заданные значения для первых двух контроллеров. На рисунке 5.3 показана конфигурация системы управления в виде блок-схемы.

Рисунок 5.3: Структурная схема общей системы управления.

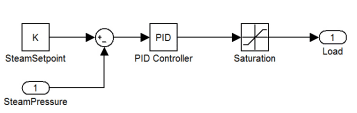

Контроллер нагрузки - это довольно простой контроллер, использующий ПИД-регулятор для определения нагрузки. Контроллер имеет заранее заданное значение давления в паровом куполе. Измеренное давление используется для определения погрешности, которая, в свою очередь, подается на ПИД-регулятор. Выходная мощность этого контроллера ограничена интервалом 2-10 В, представляющим собой процентный интервал 20-100%. Сигнал ограничен как минимум 20%, чтобы сгорание поддерживалось, поскольку, если нагрузка должна составлять 0%, сгорание будет необходимо запускать вручную каждый раз, когда повышается спрос. Затем это значение передается на контроллеры подачи воздуха и топлива. На рисунке 5.4 показана структурная схема контроллера нагрузки.

Рисунок 5.4: Структурная схема системы управления нагрузкой.

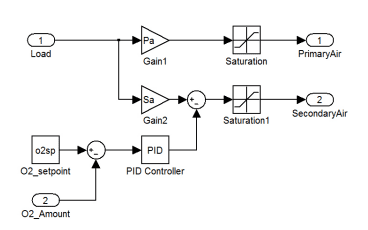

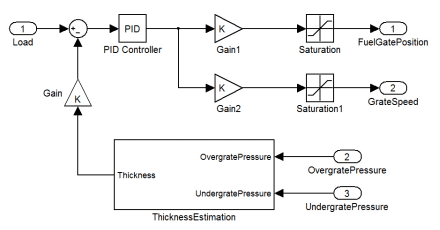

Модуль воздушного регулятора немного сложнее, но также использует ПИД-регулятор. Сигнал от контроллера нагрузки делится между сигналами первичного и вторичного воздуха, так что 70 % общего воздушного потока обеспечивается через первичный воздух, а остальные 30 % подаются в качестве вторичного воздуха. Измеренная концентрация O2 и заданное значение O2 подаются в ПИД-регулятор. Выходной сигнал ПИД-регулятора затем используется для регулировки сигнала вторичного воздуха в соответствии с потребностями в кислороде. Выходные сигналы, посылаемые на вентиляторы, являются ограничено интервалом 1-10 В. Причина установки нижнего предела в 1 В на каждом выходе заключается в снижении риска небезопасных условий эксплуатации. На рисунке 5.5 показана структурная схема воздушного контроллера. Топливный контроллер является наиболее сложным из трех контроллеров. Измеряется давление воздуха над и под колосниковой решеткой, и эти значения используются для оценки толщины слоя топлива. Эта оценка толщины затем преобразуется в значение, которое используется в качестве входных данных для ПИД-регулятора, где сигнал нагрузки является заданным значением. Выходной сигнал от ПИД-регулятора затем подается на как к топливному вентилю, так и к двигателю решетки. Перед отправкой каждого из сигналов на соответствующий исполнительный механизм они преобразуются в репрезентативное значение и ограничиваются интервалом 0-10 В. На рисунке 5.6 показана структурная схема контроллера нагрузки.

Рисунок 5.5: Структурная схема системы управления воздушным потоком.

Рисунок 5.6: Структурная схема системы управления подачей топлива.

Настройка ПИД-регуляторов

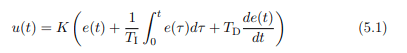

На случай, если читатель не знаком с концепцией ПИД-регуляторов, этот раздел начинается с краткого изложения предмета, прежде чем перейти к тому, как они настраиваются для использования в данной системе управления котлом. Название PID является аббревиатурой от Пропорционально-интегрально-производного, что на самом деле в некоторой степени объясняет его функцию. Учебная версия алгоритма PID показана в уравнении 5.1

где u(t) - управляющий сигнал, а e(t) - ошибка, то есть разница между измеренной переменной процесса и ее заданным значением. Константа K определяет пропорциональный член, который зависит только от текущей ошибки. TI называется временем интегрирования, и оно определяет интегральный член на основе истории ошибки. Производный член зависит от будущего значения ошибки, полученного путем простого экстраполяционного прогнозирования (Arzen, 2009; Филлипс и Харбор, 2000). Параметры контроллера могут быть изменены для улучшения динамики контроллера. Установив TD = 0 и TI = ?, контроллер имеет только пропорциональный член и, следовательно, всегда будет иметь ошибку установившегося состояния. Увеличение пропорционального коэффициента усиления может уменьшить эту ошибку, но при более высоком коэффициенте усиления также увеличивается тенденция колебаний в управляющем сигнале. Введение интегрального члена устранит ошибку установившегося состояния, и, как видно из уравнения 5.1, сила интегрального члена будет увеличиваться по мере уменьшения TI. Интегральный член также имеет тенденцию увеличивать колебания в управляющем сигнале. Производный член поможет уменьшить превышение и колебания в управляющем сигнале, а затухание будет увеличиваться по мере увеличения TD, но снова уменьшится , если время производной слишком велико (Arzen, 2009; Phillips & Harbor, 2000). ПИД-регуляторы очень широко используются в промышленности, но в большом количестве случаев контроллеры используют только пропорциональные и интегральные члены и отключают производную. На протяжении многих лет большое количество функций было добавлены к ПИД-регуляторам такие функции, как автоматическая настройка, планирование усиления и непрерывная адаптация. В случае этой реализации контроллер является базовым контроллером, и из-за медленного времени отклика системы нет необходимости использовать производный термин, поэтому контроллеры будут PI-контроллерами (Орзен, 2009; Филлипс и Харбор, 2000). Из-за того, что контроллер изготовлен без доступа к реальной системе, настройка ПИД-регуляторов является лишь приблизительной. Пропорциональный выигрыш (K) определяется путем оценки соответствующего времени нарастания для конкретного управляющие сигналы. Чтобы получить лучшее значение пропорционального усиления, также учитывается пропорциональный диапазон (PB). Пропорциональный диапазон определяется как

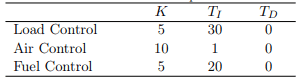

Таким образом, PB определяет, как изменение входных данных связано с изменением выходных данных. Например, если у контроллера значение PB равно 10, а заданное значение равно 0, это означает, что изменение входного сигнала с 0 на 10 приводит к изменению выходного сигнала на 100%. Аналогично, если бы изменение было от 0 до 5 для того же контроллера, выходная мощность была бы увеличена на 50%. Интегральное время, также известное как время сброса, для ПИД-регулятора, используемого в котельной системе, довольно велико из-за медленного времени отклика. Самый быстрый контроллер - это контроллер воздуха, так как может быть применено изменение содержания кислорода быстро. Поскольку значение, полученное от датчика O2, может несколько колебаться, значение фильтруется. Однако регулирование нагрузки происходит очень медленно, поскольку процесс нагрева большого количества воды занимает много времени. Наконец, контроль расхода топлива также довольно медленный, хотя и не такой медленный, как контроль нагрузки. Значения, выбранные для контроллеров, приведены в таблице 5.2.

Таблица 5.2: Параметры ПИД-регулирования

5.4 Тестирование

Тестирование контроллеров должно показать функциональность реализации. Есть несколько аспектов, которые следует протестировать, в частности, чтобы доказать , что контроллеры работают в соответствии со спецификациями. В следующем списке подробно описаны основные аспекты, подлежащие проверке с помощью тестирования:

5.5 Результаты

Поскольку контроллер реализован с использованием языка программирования EXOL, большинство функций, необходимых для контроллера, уже существуют. Эти функции, то есть PID, обработка сигналов тревоги, фильтрация и многое другое, делают саму программу управления очень простой и понятной. Как только программа скомпилирована и загружена в EXOcompact, выполняется тестирование, чтобы убедиться, что все требования, упомянутые в разделе 5.4 выполнены. С помощью демонстрационного комплекта для изменения входных данных контролируется поведение каждой секции контроллера. Несколько тестовых итераций показывают, что все требования фактически выполнены. Во время некоторых тестовых итераций время интеграции, указанное для контроллеров, было сокращено, чтобы ускорить время реакции. В реальной системе эти временные константы могут быть значительно больше, например, для контроллера нагрузки, где фактическое время интеграции измеряется в минутах, а не в секундах. Поскольку все требования были выполнены, внедрение считается успешным.