Рисунок 1 – Устройства прокатных станов

Автор: R. Goyal, A. Joshi, U. Gurnani.

Источник:Review on Cold Rolling Mill Roll Deformation

Существуют различные причины, по которым происходит повреждения валков стана холодной прокатки. Основная задача – выделить те причины, которые несут ответственность за поломку. Параметры, учитываемые при изготовлении и регулярном использовании валков при холодной прокатке в прошлых исследованиях, и влияние этих параметров на увеличение срока службы валков. Они основаны на различных факторах и обобщают влияние параметров, ответственных за деформацию, сделанный различными исследователями в прошлой истории стана холодной прокатки.

Прокатка является одним из устаревших процессов уменьшения поперечного сечения металлического листа, а также другими процессами обработки металлов давлением, такими как ковка, литье и другие. Все эти процессы обработки металлов давлением зависят от параметров и инструментов. Например, ковка будет основываться на пуансоне и штампе, литье будет основано на форме, а прокатка будет основана на валках. Во-вторых, на процесс формообразования влияет горячая и холодная обработка металлов. В это исследование включаются и анализируются различные параметры, влияющие на процесс прокатки. Исследование показывает выводы прошлых исследователей в области процесса холодной прокатки и будущую работу в области прокатки. Прокатный стан состоит из валков в качестве основного инструмента, существуют различные прокатные станы в зависимости от количества валков, используемых в машине. По количеству валков прокатный стан может быть выполнен как 20-валковый, 12-валковый, 8-валковый, 6-валковый, 4-валковый и 2-валковый прокатные станы. В настоящее время в Индии в крупных сталеплавильных цехах в основном устанавливаются прокатные станы 20 и 4 витка. Bhushan Steel Ghaziabad имеет прокатный стан 6 Hi, Jindal Steel Hisar имеет прокатные станы 20 Hi и 4 Hi, тогда как Ruchi Strips and сплавы ltd и National Steel имеют прокатные станы 20 Hi и 4 Hi. В зависимости от толщины полосы более тонкие (от 2 до 3 микрон) листы можно производить на прокатном стане 20 Hi, тогда как более толстые листы можно производить на прокатных станах 4 Hi или 6 Hi (от 4 до 10 микрон).

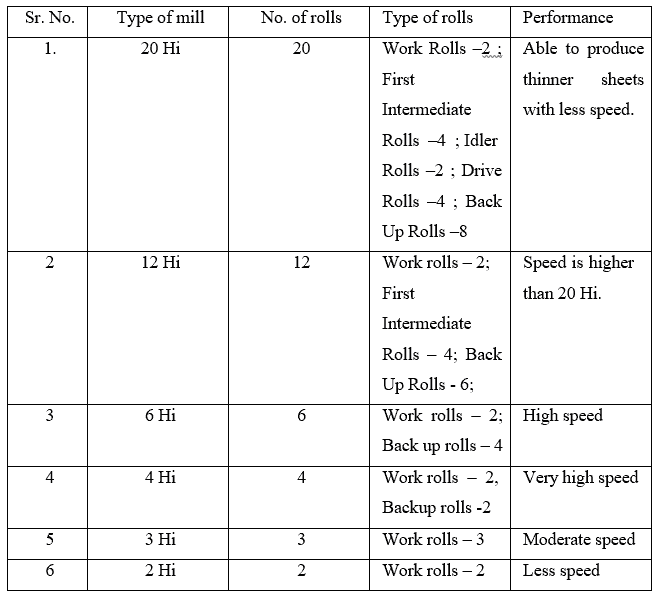

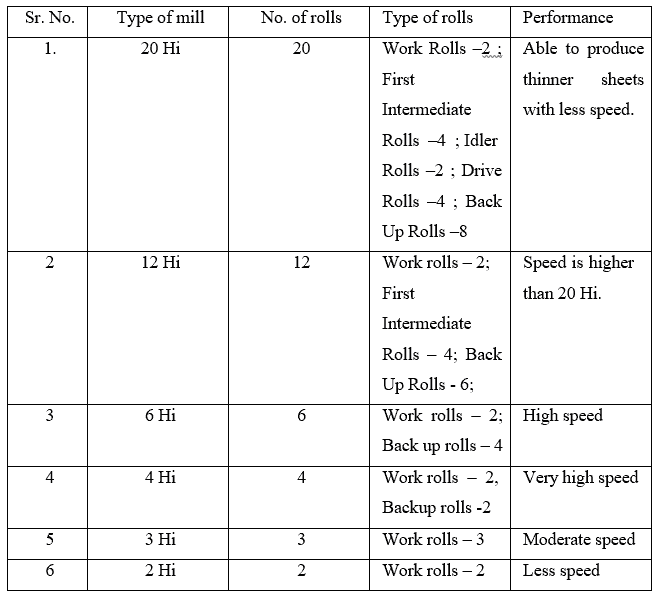

Расположение валков в прокатном стане определяет скорость и максимальное обжатие в прокатном стане. Прокатные станы, имеющие большее количество валков, дадут большее обжатие листа. Сложная компоновка прокатного стана позволяет получать более тонкие листы, в то время как скорость, которая является еще одним важным фактором производительности прокатных станов, зависит от диаметра и частоты вращения двигателя прокатного стана. Краткое сравнение по количеству валков приведено на рис 1.

Рисунок 1 – Устройства прокатных станов

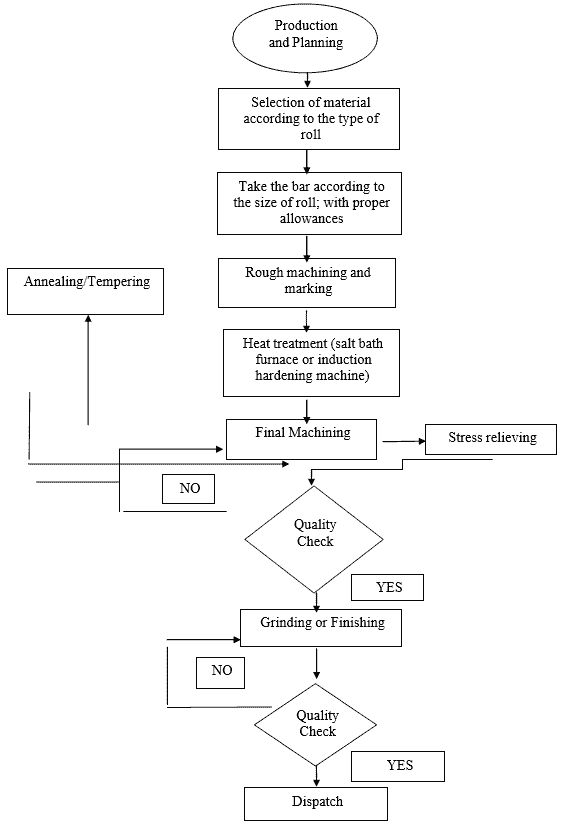

Производство холодной прокатки состоит из различных процессов. Параметры процесса, основанные на механической обработке, термообработке и чистовой обработке. Правильный процесс механической обработки и параметры процесса термообработки позволяют получить валок хорошего качества. Производственная последовательность изготовления валков начинается с выбора материала. Обычно для изготовления валков используют легированную сталь. Используются кованые стальные стержни круглого сечения. Для рабочего валка обычно используется инструментальная сталь EN 31 для прокатки листового металла из мягкой стали. Выбор материала зависит от материала проката. Для прокатки алюминиевого листа, медного листа, листа из нержавеющей стали или простого листа MS материал валка будет отличаться для разных материалов. Стержень EN 31 должен быть отрезан на станке в соответствии с длиной, затем должна быть выполнена черновая обработка, при которой удаляется лишний материал, и на круглом валу остается только материал толщиной 1 или 0,5 мм по сравнению с окончательными размероми.

После операции черновой обработки материал следует сохранить для операции закалки, при которой твердость инструмента повышается в соответствии с требуемыми параметрами. Рабочий валок прокатного стана 20 Hi обычно выдерживает 50-55 HRC на глубину до 4-5 мм. Эта твердость должна быть достигнута с помощью операций закалки. Печь, используемая для этой цели, представляет собой либо печь для солевых ванн, либо индукционную печь. Твердость также зависит от метода закалки. В валках стана холодной прокатки методом закалки обычно является холодная вода. Закаленный валок после закалки проходит через мартенситное охрупчивание. Это вызывает внутренние напряжения, и, возможно, достигнутая твердость может быть выше требуемой, поэтому отпуск становится необходимым для закаленных валков. В качестве закалочной среды обычно используется - масло. После закалки получается улучшенная зернистая структура, при которой достигаются отличные механические и физические свойства. Из-за окисления внешняя поверхность листа приобретает голубоватый цвет, но при обработке на токарном или фрезерном центре она выглядит блестящей. После термической обработки следующим этапом является механическая обработка, и эта обработка называется тонкой механической обработкой. Эта механическая обработка предшествует окончательной отделке. При такой тонкой обработке получается профиль или посадочные места подшипников.

На заключительном этапе механической обработки валок должен быть испытан каким-либо неразрушающим методом для выявления трещин, возникших в результате механической обработки. Для поверхностной дефектоскопии штампа или магнитопорошковой дефектоскопии может быть проведена дефектоскопия, а для внутренней – ультразвуковая или рентгеновская дефектоскопия. Эти тесты помогают нам решить, есть ли в рулоне какие-либо внутренние остатки или нет. Если есть какие-либо внутренние трещины или трещины на поверхности, то только термическая обработка, такая как отжиг или снятие напряжения, может удалить эти трещины. После того, как эти вещи будут выполнены, будет выполнена окончательная отделка. Необходимо использовать круглошлифовальный станок и плоскошлифовальный станок. Цилиндрическая поверхность, которая называется основной частью валка, шлифуется, и требуемые допуски и шероховатость выполняются с требуемыми спецификациями. Очень меньшая глубина резания обеспечивает лучшее качество поверхности изделия. На шлифовальном станке может быть задан профиль, называемый изгибом, который измеряется только в микронах. Здесь обработка производится в присутствии охлаждающей жидкости. Чистота поверхности и геометрические размеры должны измеряться очень точными и точными измерительными приборами. При окончательной отделке требуется наличие человека, чтобы судить о качестве обработки. Проверка качества на каждом этапе необходима для производства валка, который можно использовать в прокатном стане.

Рисунок 2 – Последовательность производства валка для станов холодной прокатки

В процессе холодной прокатки основным инструментом является валок, и для прокатки желаемые свойства валка играют важную роль. Твердость, жесткость, нагрузка, обрабатываемость, жесткость должны быть такими, чтобы инструмент (валок) работал безопасно и без неожиданных поломок и деформаций. Необходимо знать нагрузку, приложенную к компоненту, и понимать свойства материала. Когда компонент выходит из строя, это является результатом усталости после возникновения трещины и распространения трещины при переменных нагрузках. Рассматриваются обзоры различных журналов и публикаций, опубликованных в различных журналах, и их выводы заключаются в следующем:

Singh, K. K., Mondal, N. опубликовали статью о важности неразрушающего контроля и заявили, что практически невозможно обнаружить и устранить трещины, которые образуются на поверхности и подповерхностных участках валков. Эти трещины, если они присутствуют на валках, могут привести к поломке в процессе эксплуатации или катастрофическому отказу. С помощью вихретокового контроля и ультразвукового контроля трещины могут быть обнаружены и удалены механической обработкой, если они невелики по размеру и форме. В машине ультразвукового контроля электронное устройство типа пульсара / приемника, которое производит импульсы высокого напряжения, ультразвуковая энергия высокой энергии, вырабатываемая преобразователем, эта энергия принимает форму волны посредством звуковой энергии. Когда на пути волны возникает какой-либо разрыв, она отражается обратно, этот сигнал преобразуется в электрический сигнал и отображается на экране.

W. Soszynski, A. Studnicka опубликовали в своей исследовательской работе о поведении и механизме образования дефектов, которые возникают из-за холодной пластической деформации, они оцененены по отклонению от их первоначальной геометрической формы плоского листа. Эти отклонения зависят от нескольких факторов, которые влияют на конечную форму и допуски листового металла. Факторами являются:

⁃ Доступные решения для прокатного оборудования;

⁃ Способ реализации технологического процесса;

⁃ Применяемые инструментальные (валковые) решения.

Наиболее важным элементом, участвующим в производственном процессе и влияющим на полученные допуски по размерам, является валок. Независимо от используемого оборудования прокатного стана и масштаба его сложности, валок оказывает значительное влияние на качество продукта. Его качество, дизайн и характеристики позволяют поддерживать высокие допуски по размерам. Прокат и его характеристики представляют собой совокупность факторов, которые дают наибольшие возможности в области уменьшения полученных отклонений в размерах и, таким образом, улучшают качество холоднокатаной продукции. Представляется, что контроль деформации валка является самым простым и эффективным способом повышения качества холоднокатаной продукции.

Katsumi и др. В этой статье описываются прокатные станы для алюминия и меди, а также других материалов из цветных металлов. Развитие общества и диверсификация промышленности обусловливают продолжающийся рост спроса на материалы из цветных металлов, такие как алюминий и медь. Требования к качеству продукции также повышаются. Компания IBM разработала автоматическую систему контроля формы полосы и систему автоматической настройки в нашем стремлении повысить добавленную стоимость прокатного оборудования для цветных металлов. Наша компания намерена продолжать вносить свой вклад в развитие прокатной промышленности цветных металлов, мобилизуя свои передовые технологии и богатый опыт.

Atkins в этой статье обобщает влияние деформации валка и зоны повышения давления на входе при определении толщины смазочной пленки при холодной прокатке. Это показывает, что в современных практических условиях толщина смазочных пленок относительно шероховатости поверхности недостаточна для поддержания полной смазки жидкой пленкой. Хотя математическая модель предсказывает “эффект скорости” при прокатке, задействованные скорости намного превышают нынешние коммерческие показатели. Эти эффекты скорости, описанные в литературе, должно быть, были вызваны переходом от граничной смазки к смешанной и скоплением луж смазки в поверхностных микротрещинах. Безразмерная форма решений показывает, что лабораторные эксперименты редко приближаются к полномасштабным условиям, что отражает общеизвестно сложную проблему оценки коммерческих смазочных материалов для металлообработки.

Wendt и др. обсуждали проблему прилипания после процесса отжига в холоднокатаной стали. Валок холоднокатаной стали после отжига прилипает. Прилипание называется сваркой, и причиной может быть диффузия, спекание или другой механизм адгезии. В основном при приклеивании роль валков и их атрибутов не имеет значения, но по мере увеличения температуры из-за твердого материала и высокоскоростных прокатных станов. Благодаря коронке в валке давление централизовано на ленту, и благодаря этому высокому давлению общие следы прилипания появляются в центре. Перед отжигом факторами, влияющими на прилипание, являются марка стали, профиль горячей полосы, натяжение намотки, шероховатость полосы, чистота полосы, размеры полосы, размеры валка. Факторами, влияющими на прилипание во время сварки, являются скорость охлаждения, угол нагрева, положение катушки. Факторами, влияющими на прилипание после отжига, являются скорость разматывания, натяжение разматывания и геометрия разматывания.

David был предоставлен термогравиметрический анализ, используемый для оценки оборота остатков и разложения масляной системы качения. Система термического анализа Dupont 9900, используемая для проведения эксперимента при скорости нагрева 20 °C/мин от окружающей среды до 780°C в атмосфере N2 при чистой скорости 70 см3/мин. Образец масла смешивают с порошком карбонильного железа на 1 процент для взаимодействия с маслом. Метод TG используется для определения остаточных напряжений при прокатке после отжига.

Основные причины деформации в валке, согласно предыдущим исследованиям, были определены от изготовления валка до использования на прокатном стане. Деформация валков обусловлена следующими причинами:

Термические повреждения

⁃ Факторы, важные для термического разрушения:

1. Температурный градиент;

2. Прочность;

3. Остаточное напряжение.

⁃ Разрыв ведомого валка при кручении;

⁃ Трещины;

⁃ Локальная перегрузка;

⁃ Усталость;

⁃ Скалывание;

⁃ Повреждение стального валка водородом;

⁃ Износ и трение валков;

⁃ Угол контакта и коэффициент валков;

⁃ Конструктивные параметры.

1. Singh, K. K., Mondal, N., Choudhary, R. B., Mishra, A. K., Prasad, R. R., Avtar, R., ... & Singh, W. (2011). Detection of Defects on Cold Rolling Mill (CRM) Rolls with Ultrasonic and Eddy Current Flaw Dectors.

2. Soszynski, W., & Studnicka, A. (2012). A review of contemporary solutions for cold rolling that allow quality improvement. Journal of Achievements in Materials and Manufacturing Engineering, 55(2), 810-816.

3. Nakayama Katsumi, Kuchi Masahiro, Ogawa Shu, Matsuzawa Tsukasa & Sato Kazuyuki. Characteristics and Line-up of IHI’s Non-Ferrous Metal Rolling Mills pp 28-34.

4. Atkins, A. G. (1974). Hydrodynamic lubrication in cold rolling. International Journal of Mechanical Sciences, 16(1), 1-19.

5. Wendt, P., Frech, W., & Leifgen, U. (2007). Cold rolling defect, “stickers” and countermeasures. Heat Processing, 2, 127-129.

6. Anand S. Nilewar,Sharad Chaudhari & Prafulla Chaudhari (2013). A Study of Lubrication and Its Effect on Steel in Cold Rolling Mill: A Review VSRD International Journal of Mechanical, Civil, Automobile and Production Engineering, Vol. 3 No.3 e-ISSN: 2249-8303, p-ISSN: 2319-2208, pp.87-92.