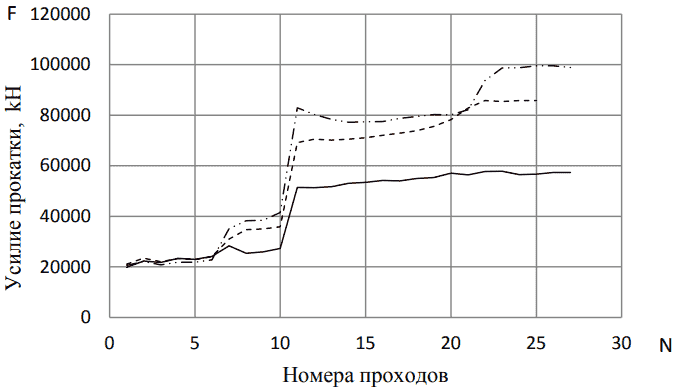

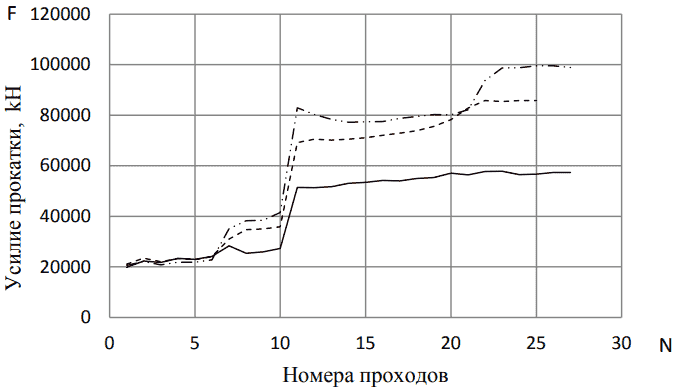

Рисунок 1 – Изменение усилия на валки F в процессе прокатки

Автор: Краснов М.Л., Некит В.А., Платов С.И.

Источник:60 Международная научная конференция "Актуальные проблемы прочности" : материалы конференции, Витебск, 2018 года /

УО "ВГТУ", ГНУ "Институт технической акустики НАН Беларуси". - С. 454-456

Актуальные проблемы. Для увеличения ударной вязкости и улучшения качества поверхности при производстве трубной стали применяется контролируемая низкотемпературная прокатка. Применение регулируемого междеформационного охлаждения позволяет приблизиться в чистовом блоке деформаций к режимам термомеханической обработки и двухфазной прокатки, которые существенно расширяют возможности стана в получении высоких потребительских свойств продукции [1 - 7].

Прокатка высокопрочных низколегированных сталей при низкой температуре металла сопряжена с высоким сопротивлением деформации и, следовательно, с высокими значениями давления металла на валки и крутящих моментов, воспринимаемыми прокатной клетью. Характеристики прокатной клети толстолистового стана 5000 позволяют прокатывать металл при высоких нагрузках

Система АСУ ТП стана формирует два основных электронных документа, содержащих технологическую информацию о прокатке. Для контроля достоверности входящих в паспорта данных применялась информация, сохраняемая в базе данных уровня 1 системы АСУ ТП.

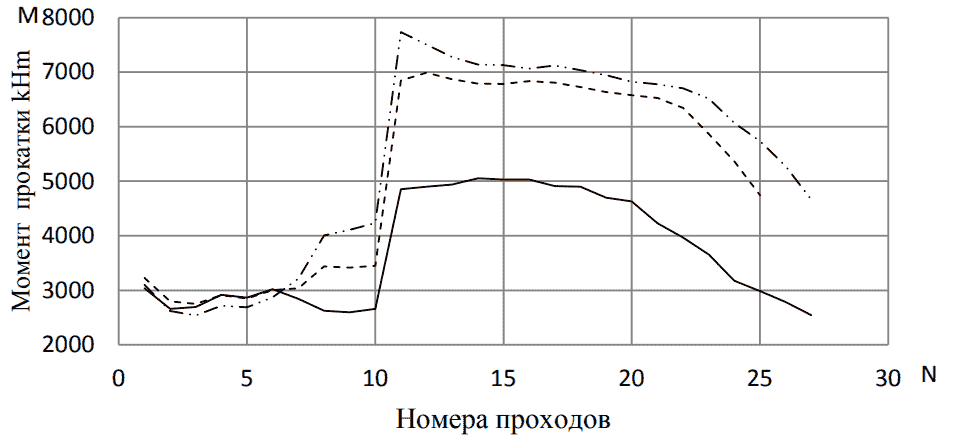

В работе проведены исследования энергосиловых параметров прокатки трубной стали на толстолистовом стане 5000 ПАО «ММК». Прокатка проводилась в две стадии; черновая прокатка за 6 проходов при температуре 1050-900° С и чистовая прокатка за 18-20 проходов при температуре ниже начала фазового превращения 900° С. Графики зависимости усилия прокатки и момента прокатки представлены на рисунках 1-2.

Рисунок 1 – Изменение усилия на валки F в процессе прокатки

Рисунок 2 – Изменение момента двигателя в процессе прокатки

Из представленных результатов можно заключить, что при прокатке трубной стали на нижнем уровне интервала полиморфного превращения Т=750°С усилие прокатки находится близко к предельному значению усилия прокатной клети Р=120000kN.

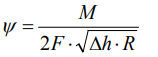

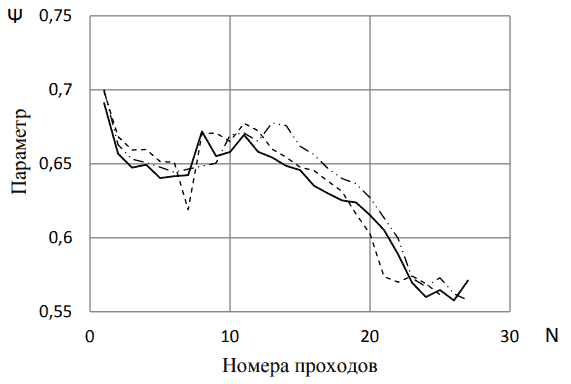

Проведено исследование по расчету коэффициента плеча равнодействующей сил нормального давления на валки ψ. При известных величинах усилия F и момента M в процессе прокатки коэффициент ψ определяется как:

где R – радиус рабочего валка (605 мм),

Δh - абсолютное обжатие, мм.

Результаты расчета представлены на рис. 3. При расчете не учтены потериэнергии в линии привода и подшипниках рабочей клети.

Рисунок 3 – Коэффициент плеча равнодействующей усилия прокатки

Из графика следует, что величины коэффициентов укладываются в достаточно узкий интервал 0,55-0,7, а при прокатке в интервале температур полиморфного превращения наблюдается тенденция к снижению коэффициента ψ.

Проведены экспериментальные исследования ряда технологических параметров горячей прокатки трубной стали на толстолистовом стане 5000 ПАО «ММК». Прокатка слябов проводилась в двухфазной области на стадии полиморфного превращения в стали. Установлены закономерности изменения энергосиловых параметров с понижением температуры в переделах 900-750°.

Определены значения коэффициент плеча равнодействующей усилия прокатки и характер их распределения по проходам.

1. Платов, С.И. Исследование технологии ускоренного охлаждения катанки на п роволочном стане / С.И. Платов, В.А. Некит, Н.Н. Огарков, О.С. Железков // Обработка сплошных и слоистых материалов. - 2016. - №2(45). - С. 45-48.

2. Гареев, А.Р. Анализ и экспериментальная верификация модели тепловыделения при фазовых превращениях / А.Р. Гареев, С.А. Муриков, С.И. Платов, В.Н. Урцев, А.В. Шмаков // Производство проката. - 2015. - №2. - С. 30-34.

3. Гареев, А.Р. Разработка математической модели тепловыделения при фазовых превращениях для промышленного применения / А.Р. Гареев, С.А. Муриков, С.И. Платов, В.Н. Урцев, А.В. Шмаков // Производство проката. - 2014. - №7. - С. 20-26.

4. Платов, С.И. Improving the controlled cooling after wire rod rolling in the finishing block of stands / С.И. Платов, Н.Н. Огарков, В.А. Некит // Materials Engineering and Technologies for Production and Processing II Editors: A.A. Radionov, G.G. Mikhailov, D.A. Vinnik. - 2016. - С. 620-624.

5. Платов, С.И. Улучшение температурного режима прокатных валков за счет совершенствования их охлаждения в процессе прокатки / С.И. Платов, В.А. Некит, Е.Ю. Звягина, Д.В. Терентьев // Перспективные материалы и технологии: материалы международного симпозиума. В 2-х частях. Под редакцией В.В. Рубаника. - 2017. - С. 247-250.

6. Платов, С.И. Математическое моделирование процесса охлаждения металла при прокатке на мелкосортном проволочном стане / С.И. Платов, В.А. Некит, Н.Н. Огарков // Перспективные материалы и технологии: материалы международного симпозиума. В 2-х частях. Под редакцией В.В. Рубаника. - 2017. - С. 251-253.

7. Платов, С.И. Математическое моделирование процесса охлаждения металла при прокатке на мелкосортном проволочном стане / С.И. Платов, В.А. Некит, Н.Н. Огарков // Перспективные материалы и технологии Андреев В.А., Антанович А.А., Аплеснин С.С., Батурин А.А., Белоцерковский М.А., Викарчук А.А., Волков Г.А., Волынец А.С., Вьюненко Ю.Н., Галин Р.Г., Галыго А.В., Гришков В.Н., Гутев А.П., Грызунов А.М., Грызунова Н.Н., Дема Р.Р., Джежора А.А., Живулько А.М., Жолнин А.Г., Звягина Е.Ю. и др. Монография. – Витебск. - 2017. - С. 295-310.