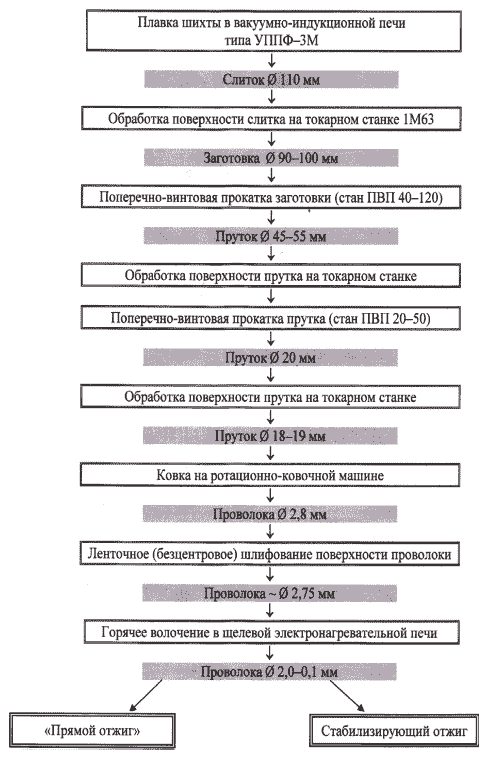

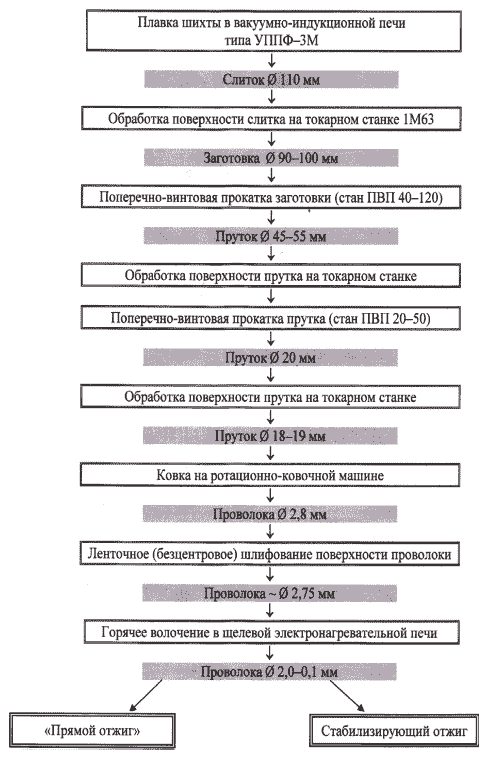

Рисунок 1 – Технологическая схема производства полуфабрикатов из сплавов никелида титана Промышленного центра МАТЭК-СПФ

Автор: В.А.Андреев, В.С.Юсупов, М.М Перкас.

Источник:60 Международная научная конференция "Актуальные проблемы прочности" : материалы конференции, Витебск, 2018 года /

УО "ВГТУ", ГНУ "Институт технической акустики НАН Беларуси". - С. 181-183.

Актуальные проблемы. С целью оптимизации технологии вакуумно-индукционной плавки и обеспечения требуемого качества продукции предприятия «Промышленный центр (ПЦ) МАТЭКСПФ» исследован процесс получения цилиндрических слитков из сплавов с памятью формы на основе никелида титана для последующей пластической деформации на станах поперечно-винтовой прокатки (ПВП). На основании проведённых исследований изменён технологический режим выплавки в вакуумно-индукционных печах УППФ-3М российского производства. Показано, что предлагаемая технология позволяет получать заготовки требуемого качества.

Одним из этапов получения полуфабрикатов и изделий из сплавов с памятью формы на основе никелида титана различных составов [1]. является ПВП. Исходной для такой прокатки является литая цилиндрическая заготовка 90-120 мм.

Изготовление цилиндрических слитков сплавов на основе никелида титана - одна из наиболее ответственных операций в технологическом цикле производства полуфабрикатов, во многом определяющая функциональные и другие свойства готовых изделий (рис.1).

Сложность процесса изготовления слитков обусловлена следующими факторами:

⁃ Необходимость получения слитка с допуском по химическому составу никеля не более ± 0,1 % (изменение содержания никеля на 0,1% в интервале от 54,8 до 56,0 % влияет на изменение температуры конца аустенитного превращения Ак в диапазоне 10°С)

⁃ Необходимость однородности химического состава по сечению слитка (наличие неоднородности может привести к колебанию функциональных свойств в объёме различных партий полуфабрикатов, полученных из одной плавки)

⁃ Высокая химическая активность титана требует проведения плавки сплавов на основе никелида титана в вакууме или защитной атмосфере.

⁃ Необходимость изолировать расплав от взаимодействия с материалом тигля либо максимально снизить взаимодействие между ними из за высоких требований к наличию примесей в химическом составе.

⁃ Обеспечение достаточно высокой скорости кристаллизации для снижения ликвационных процессов, чтобы обеспечить возможность формирования «здорового» тела однородного слитка [2].

Рисунок 1 – Технологическая схема производства полуфабрикатов из сплавов никелида титана Промышленного центра МАТЭК-СПФ

На основании исследования слитков первых опытных 10 плавок были разработаны технические рекомендации по:

⁃ обрезке литниковой части;

⁃ способам обнаружения и удаления раковин и подобных дефектов;

⁃ обточке слитков и отбору проб на химический анализ.

На основе этого в дальнейшем были составлены ТИ (технологические инструкции).

Признано целесообразным изменить оснастку. В частности использовать чугунные изложницы с разъёмным утеплителем и заливную чашу специальной конструкции. Положительный опыт использования такой оснастки привел к дальнейшему развитию этого напраления - было принято решение использовать разъёмные графитовые изложницы.

Для оптимизации процесса заливки были разработаны чаши-питатели с различным диаметром отверстия для того, чтобы жидкий металл заполнял изложницу через питатель, по типу сифонной разливки стали. Такой способ предотвращал размывку стенок графитовой изложницы и попадания углерода в расплав [3].

В технологию выплавки были добавлены несколько этапов. В частности, этап прогрева шихты при средней мощности, чтобы избежать скачкообразных неуправляемых процессов при начале экзотермической реакции и расплавления. Также была снижена максимальная температура расплава и температура расплава перед сливом для меньшего взаимодействия расплава с материалом тигля и оснастки. Увеличили время выдержки слитка в изложнице при вакууме для оптимизации формирования тела слитка в более массивной чугунной изложнице

Эти и другие мероприятия позволили довести массу плавки до 30 кг и получение рабочего тела слитка до 25-26 кг

Исследования химической неоднородности слитков, полученных по рекомендованному технологическому режиму, выполнялись на рентгеновском микроанализаторе JХА–860–2. Образцы вырезались из разных участков слитка. Поверхность этих проб очищалась на ультразвуковой установке УЗДН–2Т в ацетоне. Использование программы количественного анализа состава ZAFA–FLS позволило установить содержание металлических компонентов сплава при пороге обнаружения 0,2% по массе, с точностью 5%. Данные рентгеноспектрального анализа образцов, вырезанных из слитков и химического анализа газообразных примесей показали, что после внедрения разультатов исследований качество продукции предприятия «Промышленный центр МАТЭК-СПФ» находится на уровне мировых, в частности американских, стандартов [4].

Внедрение результатов проведённых исследований позволил:

⁃ Почти на 10% увеличить массу литой заготовки;

⁃ Снизить количество переплавов до одного;

⁃ Обеспечить качество продукции предприятия «Промышленный центр МАТЭК-СПФ» соответствующее уровню мировых, в частности американских, стандартов.

1. Ооцука, К. Сплавы с эффектом памяти формы / К.Ооцука, К.Симидзу , Ю. Судзуки - Пер. с японск. М.: Металлургия, 1990.- 260 с.

2. Андреев В.А. , Бондарев А.Б. // Науч. тр. ХХХYIII Междунар. семинара «Актуальные проблемы прочности» им. В.А. Лихачева. Санкт-Петербург, 24- 27 сентября 2001 г. С. 21-22. «Производственно-технологический цикл по изготовлению полуфабрикатов из никелида титана и некоторые аспекты их применения в медицине».

3. Андреев В.А., Хусаинов М.А., Бондарев А.Б. Технологические особенности получения проволоки из сплавов TiNi с эффектом памяти формы // Производство проката. 2008. №9. С.37-42.

4. Yu. Khmelevskaya, R. D. Karelin, S. D. Prokoshkin, V. A. Andreev, V. S. Yusupov, M. M. Perkas, V. V. Prosvirnin, A. N. Shelest, and V. S. Komarov / Effect of the Quasi-Continuous Equal-Channel Angular Pressing on the Structure and Functional Properties of Ti–Ni-Based Shape-Memory Alloys // Physics of Metals and Metallography, 2017, Vol. 118, No. 3, pp. 279–287.