Рисунок 1 – Схема системы автоматического регулирования НТКС

Авторы: Бондарев А.В., Третьяков Ю.А., Загодарчук И.Б.

Источник: Журнал «Военный инженер». 2018. № 4 (10). С. 40-49.

В настоящее время существенная часть источников теплоты в системах теплоснабжения приходится на твердотопливные котельные малой мощности от 1 до 10 МВт, вырабатывающие горячую воду для отопления, хозяйственного и технологического водоснабжения.

Такие котельные, как правило, характеризуются низким эксплуатационным КПД (менее 40-50 %), тяжелым ручным трудом и антисанитарными условиями работы эксплуатационного персонала, повышенным содержанием в дымовых газах вредных окислов, серы, азота, золовых и сажистых частиц.

Большинство из них не имеет каких-либо систем механизации топливоподготовки, топливоподачи и шлакозолоудаления, газоочистки, хранение угля в них осуществляется на открытых площадках.

Приоритетным направлением модернизации систем теплоснабжения является строительство автоматизированных котельных с технологией сжигания топлива в низкотемпературном кипящем слое.

В настоящее время на кафедре двигателей и тепловых установок Военного института (инженерно-технического) Военной Академии материально-технического обеспечения имени А.В.Хрулева (ВИ(ИТ) ВА МТО) накоплен значительный опыт разработки высокоэффективных котлоагрегатов УКС – 2.5, а также опыт проектирования, строительства и реконструкции угольных котельных с применением таких котлов. [1,2,3].

Наряду с положительными результатами в ходе экспериментальных исследований выявлен ряд недостатков, которые препятствуют устойчивой работе котла в автоматическом режиме на статических и динамических режимах.

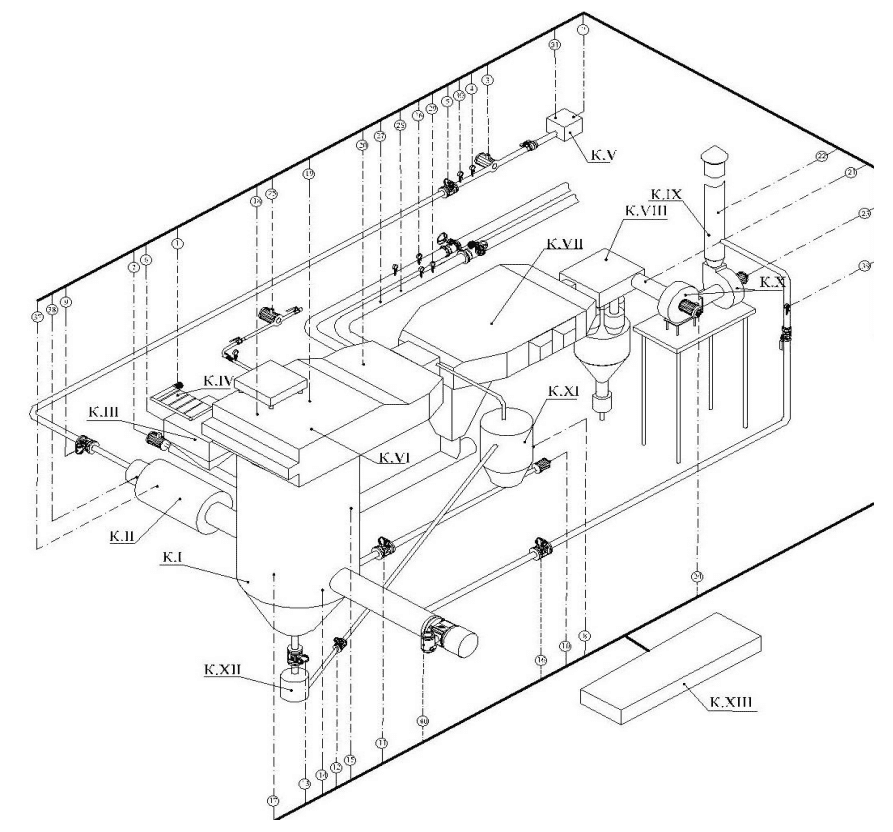

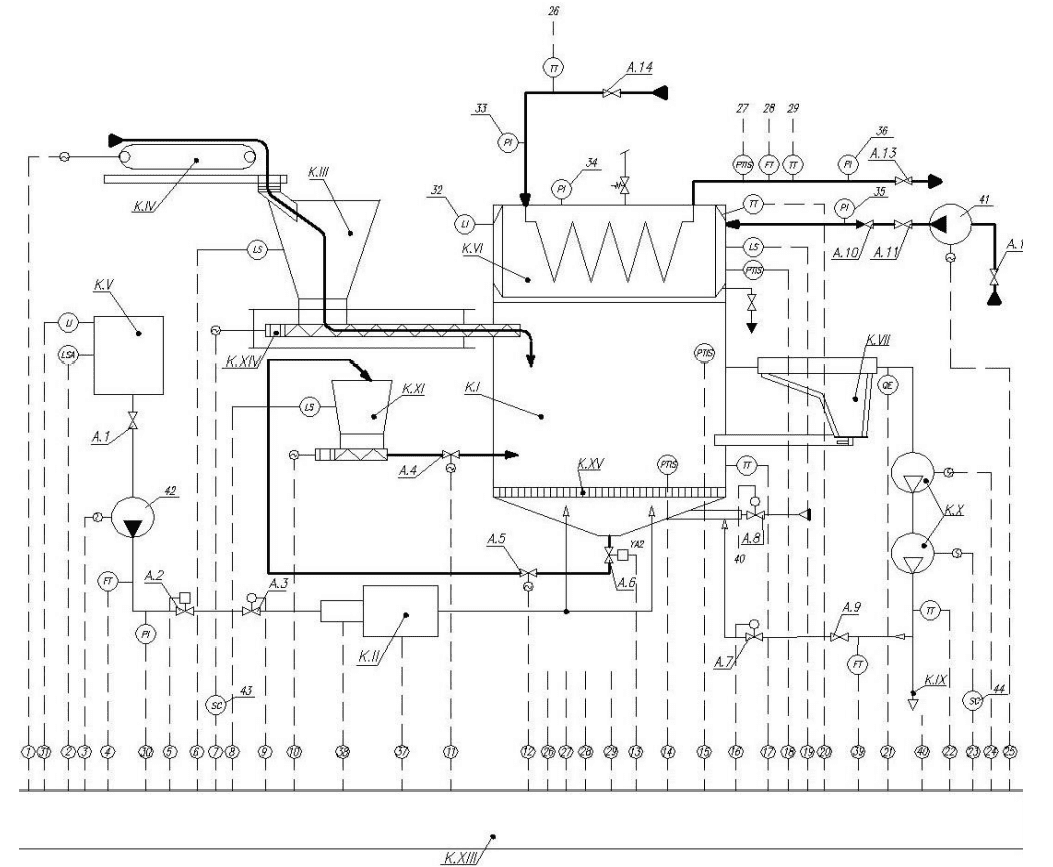

Для обеспечения работы котла УКС - 2,5 в автоматическом режиме авторами разработано техническое решение «Система автоматического регулирования процесса горения котла малой мощности с низкотемпературным кипящим слоем и способ ее работы» (заявка на изобретение № 2018130795 от 24.08.2018г). Схема такого решения приведена на рис. 1

Рисунок 1 – Схема системы автоматического регулирования НТКС

К1 - топка котла; К2– розжиговая камера; К3 – бункер топлива, К4 – транспортер, К5 – бак с дизельным топливом,К6 – конвективный пароперегреватель с сетевым теплообменником; К7 – золоуловитель, К8 – циклон, К9 – дымовая труба, К10 – дымососы, К11 – бункер инерта, К12– зольник, К13– программируемый логический контроллер (ПЛК), К14 – шнековый питатель топлива, К15 – воздухораспределительная решетка.

В современных котельных агрегатах сжигающих твердое топливо применяются двухстадийные системы подачи воздуха в топку для обеспечения оптимального протекания окислительных реакций. Все известные автору котлы с КС имеют аналогичные схемы подачи воздуха для сжигания твердого топлива. В котельной УКС-2.5 вторичный воздух подается совместно с недогоревшим материалом, выносимым из топки и собираемым в специализированном бункере. Количество воздуха определяется конструктивными параметрами патрубка эжектора возврата уноса и режимом работы дымососа поэтому эту систему можно рассматривать как саморегулирующеюся.

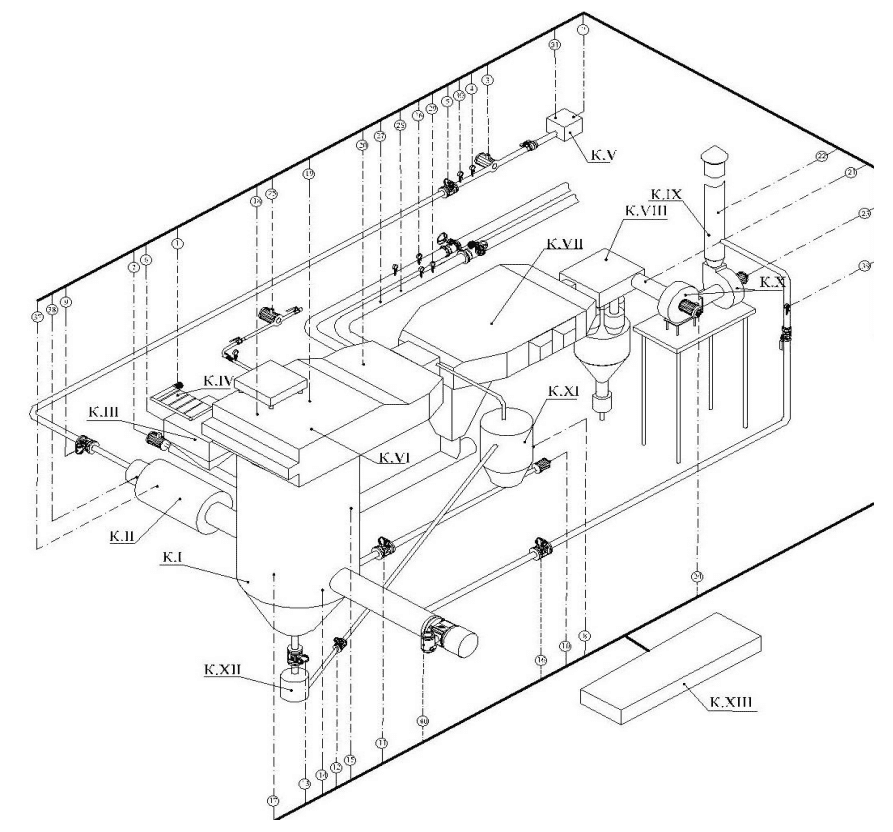

Рисунок 2 – Схема котла с топкой НТКС

В работе [4] указывается на целесообразность применения системы рециркуляции дымовых газов для снижения концентрации О2 в первичном воздухе и как следствие снижение температуры кипящего слоя.

Также для снижения температуры кипящего слоя вводится система подачи инерта в кипящий слой. В качестве инерта могут использоваться мраморная крошка, кварцевый песок или частицы угля и золы [5].

Таким образом, основными в составе котлоагрегата являются следующие аккумуляторы:

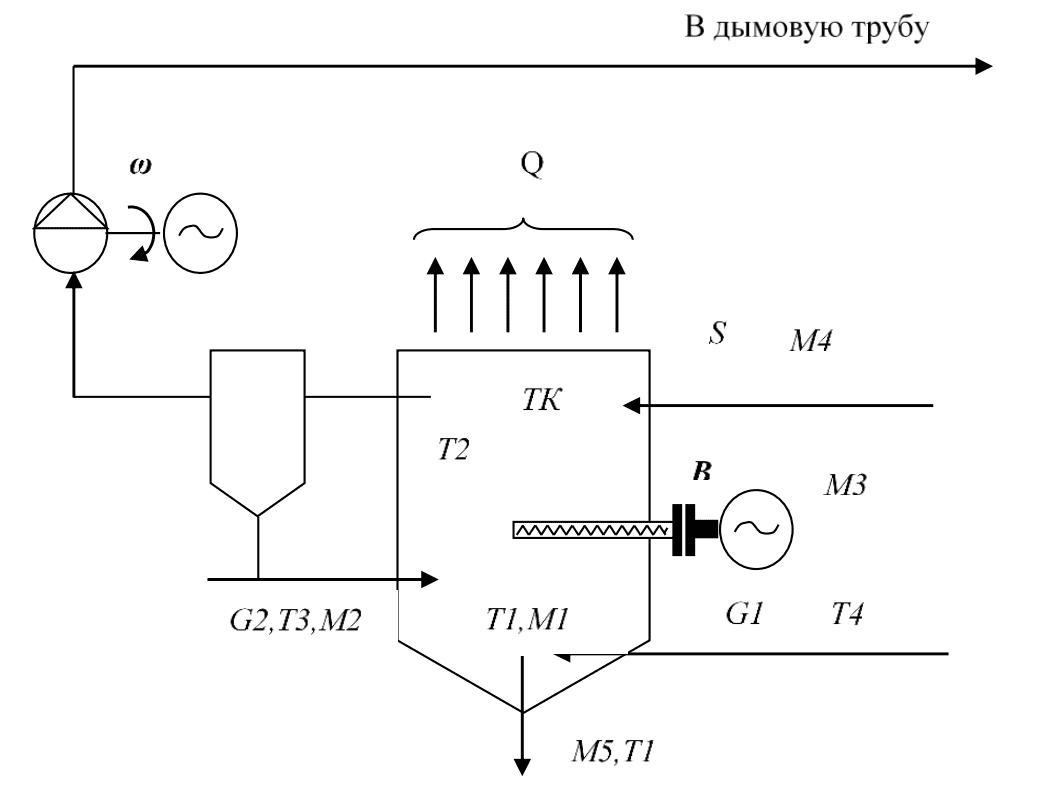

Для решения вопроса комплексной автоматизации угольных котельных с котлами малой мощности с топками низкотемпературного кипящего слоя разработана функциональная схема автоматического управления котлом малой мощности с топкой НТКС, которая имеет следующую структуру строения:

Рисунок 3 – Функциональная схема системы автоматического управления котла с НТКС

1 – канал управления электроприводом транспортера подачи топлива в бункер, 2 – датчик контроля уровня дизельного топлива, 3 – канал управления насосом подачи дизельного топлива, 4 – датчик измерения расхода дизельного топлива, 5 – канал управления отсечным клапаном подачи дизельного топлива, 6 – датчик уровня топлива в бункере, 7 – канал управления электроприводом питателя топлива, 8 – датчик контроля уровня инерта в бункере, 9 – канал управления электроприводом регулятором подачи дизельного топлива, 10 – канал управления электроприводом шнека подачи инерта в топку котла, 11 – канал управления приводом регулятора подачи инерта в топку котла, 12 – канал управления приводом регулятора подачи инерта из топки котла в бункер инерта, 13 – канал управления слива инерта из топки котла, 14 – датчик давления нижнего уровня кипящего слоя, 15 – датчик давления верхнего уровня кипящего слоя, 16 – канал управления регулятором рециркуляции уходящих газов, 17 – датчик температуры кипящего слоя, 18 – датчик давления в барабане котла измерительный, 19 – датчик нижнего уровня воды в барабане котла, 20 – датчик температуры в барабане котла, 21 – датчик контроля СО и О2, 22 – датчик температуры уходящих газов, 23 – канал управления электроприводом дымососа, 24 – канал управления 46 электроприводом дымососа 1, 25 – канал управления электроприводом подпиточного насоса, 26 – датчик температуры обратной воды, 27 – датчик давления воды в прямом трубопроводе, 28 – датчик измерения расхода прямой воды, 29 – датчик температуры прямой воды, 30 – датчик давления, 31 – датчик уровня дизельного топлива в баке, 32 – датчик верхнего уровня воды в барабане, 33 – датчик давления в обратном трубопроводе, 34 – датчик давления в барабане котла показывающий, 35 – датчик давления в трубопроводе питательной воды, 36 –д давления в трубопроводе прямой воды, 37 – контроль пламени в растопочной камеры, 38 – формирование искрового разряда, 39 – Датчик расхода газов рециркуляции, 40 – канал управления регулятора подачи воздуха в топку, 41 – Насос подачи питательной воды, 42 – насос подачи дизельного топлива; 43 – частотный преобразователь подачи топлива, 44 – частотный преобразователь дымососа.

Система автоматического регулирования (САР) включает в себя следующие режимы:

Автоматическое регулирование нагрузки котла осуществляют при помощи анализа разности температур прямой и обратной воды. Информация о температуре прямой воды поступает в программируемый логический контроллер (ПЛК) от датчика температуры прямой воды, информация о температуре обратной воды поступает в САР от датчика температуры обратной воды. В ПЛК (K.ХIII) происходит сравнение текущей температуры прямой воды с текущей температурой обратной воды, а также заданной температуры прямой воды (95°С) с текущей температурой обратной воды. В результате чего образуются значения текущей разности температур прямой и обратной воды ΔТфакт. и необходимой разности температур прямой и обратной воды ΔТнеобх., которые характеризуют текущую и необходимую нагрузку котла. Полученные значения поступают в элемент сравнения, в результате чего вычисляется сигнал рассогласования ΔТ, который через элементы корректирующего контура регулирования температуры слоя поступает на регулятор нагрузки котла. Управляющее воздействие с регулятора нагрузки котла поступает на частотный преобразователь питателя топлива, далее на электроприводом питателя топлива который изменяет скорость подачи топлива в топку.

Так как, в виду конструктивных особенностей котлоагрегата отсутствует отдельный источник воздуха, то воздух, необходимый для оптимального горения кипящего слоя поступает через всасывающий патрубок за счет разрежения создаваемого в топке. Соответственно, одновременно с изменением нагрузки котла и расхода топлива необходимо регулировать разрежение в топке котла над кипящим слоем. Регулирование разрежения в топке котла осуществляется по каскадной схеме. Информация о заданном текущем разрежении в топке котла над слоем образуется в ПЛК посредством обработки в соответствии с режимными параметрами информации о текущем расходе топлива, полученной от частотного преобразователя питателя исполнительного механизма электропривода питателя топлива. Корректирующие контуры регулирования разрежения включают в себя соответствующие регуляторы СО и О2. Информация о содержании СО и О2 в дымовых газах поступает в ПЛК от датчика контроля СО и О2. Сигнал рассогласования, полученный в результате сравнения заданного разрежения воздуха с текущим разрежением, с учетом корректирующих контуров регулирования поступает в регулятор разрежения. Информация о текущем значении разрежения над слоем поступает в ПЛК (K.ХIII) от датчика давления верхнего уровня кипящего слоя. Управляющее воздействие регулятора разрежения поступает в частотный регулятор дымососа второй ступени, который регулирует скорость вращения электроприводом дымососа 2 ступени, посредством которого изменяется разрежение над кипящим слоем.

Регулирование температуры кипящего слоя осуществляется посредством каскадных контуров регулирования, регулирующих объем газов рециркуляции, корректирующих подачу топлива в топку в случае невозможности изменения температуры посредством рециркуляции уходящих газов. Информация о текущей температуре кипящего слоя поступает в ПЛК от датчика температуры кипящего слоя. Заданное значение температуры кипящего слоя сравнивается с текущим значением, после чего, сигнал рассогласования поступает на регулятор рециркуляции по температуре слоя в программируемом контроллере, который воздействует на вентиль с регулятором рециркуляции уходящих газов по каналу управления регулятором рециркуляции уходящих газов убавляя расход рециркуляции дымовых газов (поднимая температуру кипящего слоя) или прибавляя расход рециркуляции дымовых газов (убавляя температуру кипящего слоя). При невозможности убавить или прибавить температуру кипящего слоя непосредственно газами рециркуляции, управляющий сигнал воздействует на регулятор подачи топлива, где с помощью частотного преобразователя подачи топлива по каналу управления электроприводом питателя топлива происходит уменьшение или увеличение подачи топлива в топку котла.

Регулятор рециркуляции стабилизирующий оказывает управляющее воздействие на исполнительный механизм регулятора рециркуляции уходящих газов (16) линии рециркуляции и параллельно на исполнительный механизм регулятора подачи воздуха в топку линии подачи воздуха. Информация о текущем значении расхода дымовых газов в линии рециркуляции поступает в ПЛК от датчика расхода газов рециркуляции.

Оценку высоты кипящего слоя осуществляют в ПЛК косвенно, посредством анализа разницы давлений (разрежений) между датчиками давления верхнего уровня кипящего слоя и датчиками давления нижнего уровня кипящего слоя, установленного под воздухораспределительной решеткой. Чем выше перепад давлений, тем больше высота кипящего слоя. Информация о значении давления в топке котла над кипящем слоем поступает в ПЛК от датчика давления, а информация о значении давления под воздухораспределительной решеткой поступает в ПЛК от второго датчика давления. Высота кипящего слоя должна изменяться в случае необходимости изменения нагрузки котла. Информация о заданной, необходимой высоте кипящего слоя формируется в ПЛК посредством обработки в соответствии с режимными параметрами сигнала рассогласования ΔT, характеризующего необходимое изменение нагрузки котла. Если заданная разница давлений больше чем текущая, то ПЛК оказывает управляющее воздействие на бункер инерта по каналу управления электроприводом шнека подачи инерта в топку котла и запорную арматуру на линии подачи инерта в котел по каналу управления приводом регулятора подачи инерта в топку котла. Инерт поступает в топку котла за счет перепада давлений в бункере инерта и в топке котла. Если заданная разница давлений над кипящим слоем и под воздухораспределительной решеткой, определяемая в соответствии с требуемой нагрузкой котла, меньше чем текущая нагрузка, то ПЛК оказывает управляющее воздействие на вентиль слива инерта по каналу управления слива инерта из топки котла . При этом, если по показаниям датчика контроля уровня в бункере инерта уровень ниже максимально допустимой отметки, то слитый инерт по каналу управления приводом регулятора подачи инерта вентиля из зольника поступает в бункер инерта.

Так как, пароводяной тракт котла является замкнутым, и задействован только в теплообменном процессе с сетевой водой, то предполагается, что постоянная подача питательной воды в барабан теплообменной части котла не требуется, однако в связи с различными потерями уровень может опускаться ниже режимного значения. Информация о текущем значении уровня поступает в ПЛК от дискретного, многопозиционного датчика нижнего уровня воды в барабане котла. Если достигается минимально допустимое значение уровня то ПЛК осуществляет включение насоса линии питательной воды. Как только уровень достигает заданного значения, происходит отключение насоса линии питательной воды.

Информация о текущем значении уровня топлива в бункере накопителе поступает в ПЛК от дискретного, многопозиционного датчика уровня топлива в бункере (6). Если достигается минимально допустимое значение уровня, то ПЛК осуществляет включение скребкового транспортера топлива. Как только уровень достигает заданного значения, происходит отключение скребкового транспортера топлива.

Представленная система автоматического управления, позволит стабилизировать, оптимизировать, регулировать и управлять процессами горения в топке котла.

Проведенные теоретические исследования переходных процессов, разработка новых конструктивных решений систем автоматического регулирования котлов с топками низкотемпературного кипящего слоя позволят существенно повысить степень автоматизации котлов малой мощности с кипящим слоем. При этом существенно снизятся капитальные затраты при строительстве и реконструкции угольных котельных малой мощности с топками НТКС и произойдёт значительное снижение затрат в процессе эксплуатации таких котельных.