Витая стружка

В марте 2001 г. поступившая на РУП «БМЗ» от ГО «Белвтормет» стружка по результатам входного контроля имела следующие показатели: со держание примесей и масла составляло от 4 до 16% (в среднем 7%); серы - от 0,02 до 0,10; хрома - от 0,1 до 1,0; никеля - от 0,1 до 2,4; меди - от 0,1 до 0,4%.

Как видно из приведенных данных, все негативные факторы (большое количество примесей и смешивание легарованной и углеродистой стружки) присутствуют. Влияние стружки на технологические показатели выразилось в следующих цифрах.

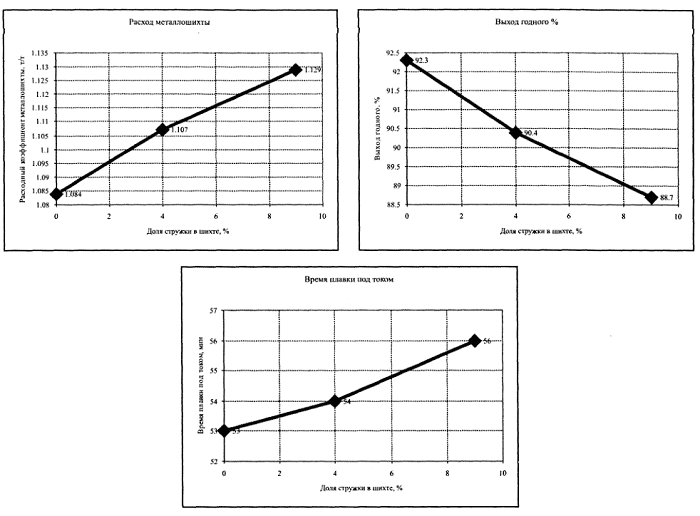

При использовании всего от 2,5 до 4,0% в составе шихты стружки количество незаказных плавок по превышению содержания никеля увеличилось на 2,2%. Удельный расход металлошихты увеличился на 23 кг/т, выход годного металла снизился на 1,9%. Время под током увеличилось на 1 мин. При увеличении стружки в составе шихты до 8-9% удельный расход металлошихты вырос на 45 кг/т. Время плавки увеличилось на 3 мин, выход годного металла снизился на 3,6%. Динамика технологических показателей представ лена на рисунке 1.

Рис. 1 - Влияние стружки на технологические показатели

Пути снижения негативных сторон стружки, на наш взгляд, могут быть следующими.

- Разделение углеродистой и легированной стружки должно осуществляться в местах ее образования, т.е. на машиностроительных предприятиях должно быть отдельное складирование стружки легированной и углеродистой, как и дальнейшая ее транспортировка в пункты сбора. Данная проблема, по нашему мнению, носит более психологический характер, связанный с культурой производства, чем с капитальными затратами для ее решения.

- Проблему дисперсности стружки можно решить путем ее брикетирования (прессования в брикеты).

Брикетированная стружка

Прессование также может частично решить проблему удаления масла из стружки, для этого необходимо, чтобы плотность полученных брикетов составила 6000 кг/м3 В настоящее время, по данным ГО «Белвтормет», при имеющихся на предприятиях республики гидравлических прессах типа Б-6238 или Б-6241 достичь плотности не менее 5000 кг/м^ практически невозможно. Поступившая на РУП «БМЗ» в 2000 г. партия брикетов из стружки категории 7Б по ГОСТ 2787-75 так и не была использована по следующим причинам:

- количество примесей и масла составляло 5-7%, по ГОСТ - не более 3%;

- количество осыпавшейся стружки составило более 15%, по ГОСТу - не более 5%;

- содержание влаги — 2,0—2,5%.

При таком уровне замасленности и осыпаемости плотность брикетов была ниже 4500 мУт.

Одним из способов решения проблем снижения содержания примесей и масла, а также повышения плотности брикетов является горячее прессование.

Горячепрессованные брикеты из стружки

Преимуществом горячего прессования является то, что в процессе нагрева стружки происходит частичное удаление летучих элементов и масла, а также в связи размягчением исходных материалов брикеты получаются значительно плотнее в срав нении с холодными.

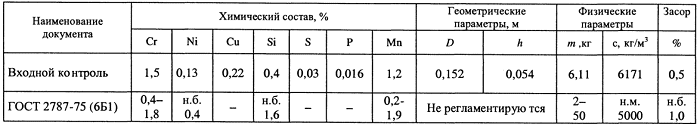

В 2005 г. на РУП «БМЗ» в рамках разработанного совместно с НАН Беларуси «Календарного плана проведения исследований по отработке техногического процесса плавки стали с использованием горячепрессованных брикетов» проводили испытания опытных партий таких брикетов из стружки производства ОАО «Минский подшипниковый завод». Характеристики брикетов по результатам входного контроля приведены в таблице.

Усредненные значения входного контроля проб опытных брикетов по данным входного контроля и требования ГОСТ 2787-75

Из таблицы видно, что опытный материал соответствует типовым требованиям ГОСТ 2787-75 для брикетов из стальной стружки категории 6Б1. Отмечено небольшое осыпание брикетов (не более 3%) и наличие не полностью удалившегося в процессе термической обработки масла, величина которых однако не превысила допустимых значений.

Производственные испытания показали, что при использовании брикетов от 9 до 17% в составе шихты расходный коэффициент увеличился на 21 кг/т, выход годного снизился на 1,5%, длительность плавки под током увеличилась на 1 мин. Поэтому в результате проведенной работы было рекомендовано использовать в составе шихты не более 10% горячепрессованных брикетов.

Заключение

Для эффективного использования стружки в качестве металлошихты для дуговых сталеплавильных печей необходимы следующие мероприятия.

- организация в местах образования раздельного складирования легированной и углеродистой стружки, как и транспортировка ее в пункты сбора;

- прессование стружки в брикеты;

- при холодном брикетировании прессовальное оборудование должно обеспечивать такое усилие, при котором плотность брикетов будет находиться на уровне 6000 кг/м^ содержание без вредных примесей и масла - не более 1%, количество осыпавшейся стружки после ее транспортировки к месту использования - не более 3%;

- организация на предприятиях-переработчиках вторичных металлов участков горячего прессования на примере ОАО «Минский подшипниковый завод».

Список использованной литературы

1. Шипулин А.Т., Баринов Н.А., Жил к и н Н.К. Переработка и использование металлической стружки. М.: Металлургия, 1970.

2. Юров Н.С., Резниченко В.А., Волобуев В.Ф., Юрова В.Г. Пути повышения эффективности использования лома и отходов легированных сталей / / Сталь. 1994. №9.