Рисунок 1. Схема проветривание выработок нагнетательным способом с использованием вентилятора местного проветривания

Авторы: М. А. Наумов, Н. В. Жукова

Источник: Автоматизация технологических объектов и процессов. Поиск молодых. Сборник научных трудов XXI Международной научно-технической конференции аспирантов и студентов (в рамках 7‐го Международного научного форума «Инновационные перспективы Донбасса»). 2021. С. 242‐245.

Актуальность темы

В настоящее время уровень производственного травматизма и несчастных случаев на угольных предприятиях остается на достаточно высоком уровне. Отсюда следует, что применяемые в настоящее время меры контроля и управления процессом вентиляции не обеспечивают надежной и эффективной защиты. Важнейшим направлением в области автоматизации технологических процессов в угольной промышленности является создание интегрированных систем управления вентиляцией, обеспечивающих оперативное принятие оптимальных управляющих решений на различных уровнях иерархии, прогнозирование развития опасных ситуаций, поддержание рационального режима эксплуатации контролируемых объектов, снижение вынужденных простоев оборудования и повышение уровня безопасности горных работ.

Методика решения задачи

При проветривании тупиковых выработок с помощью вентиляторов местного проветривания применяют следующие способы вентиляции: нагнетательный, всасывающий и комбинированный.

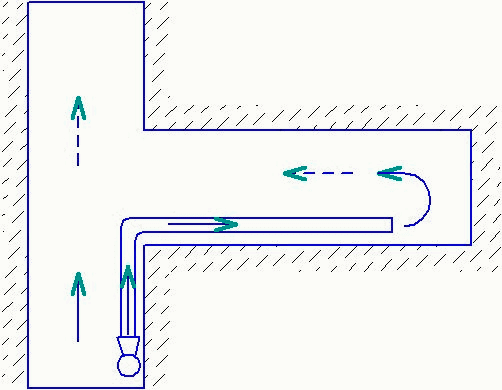

Нагнетательный способ проветривания – наиболее распространен (рис.1). Его преимущество заключается в том, что вентиляция призабойного пространства осуществляется активным потоком свежего воздуха, выходящего из трубопровода с большой скоростью. По правилам техники безопасности на газовых и угольных шахтах конец трубопровода должен располагаться на расстоянии <8 м от забоя, а в негазовых и минеральных шахтах - на расстоянии <12 и <10 м, соответственно.

Рисунок 1. Схема проветривание выработок нагнетательным способом с использованием вентилятора местного проветривания

К достоинствам нагнетательного способа проветривания относится и то, что в призабойное пространство (где имеет место максимальное газовыделение и находятся люди) поступает свежий воздух, что облегчает создание безопасных условий труда. По мере движения воздуха от забоя к устью в него выделяется из поверхности выработки газ. Содержание газа в исходящем потоке непрерывно повышается вплоть до выхода воздуха в выработку, проветриваемую за счет общешахтной депрессии. Если подача нагнетательного вентилятора, установленного на сквозной выработке, больше расхода, подаваемого по ней воздуха, то часть исходящего воздуха будет вновь засасываться вентилятором и направляться по трубопроводу в забой. Такое явление носит название рециркуляции воздуха. Для предотвращения рециркуляции Правила безопасности предписывают устанавливать вентилятор на расстоянии <10 м от устья проветриваемой выработки. При этом подача вентилятора должна быть <70% расхода воздуха, движущегося по сквозной выработке.

Обратной стороной метода нагнетательной вентиляции является то, что при проведении взрывных работ токсичные газы от взрыва движутся по выработке. Следовательно, люди могут войти в выработку только тогда, когда содержание токсичного газа в виде угарного газа в ней составляет 0,008% по объему.

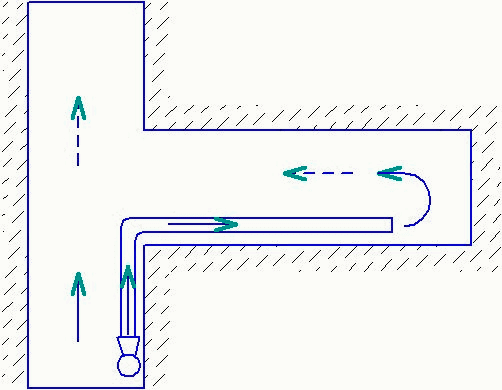

Всасывающий способ проветривания применяется на угольных и рудных шахтах, не опасных по газу (рис.2).

Рисунок 2 - Схема проветривание выработок всасывающим и нагнетательно-всасывающим способом с использованием вентилятора местного проветривания

Достоинство его заключается в том, что несвежий воздух отводится из призабойного пространства по трубопроводу, а так как свежий воздух поступает к забою по выработке, то большая ее часть незагазована. Эффективность проветривания выработки всасывающим способом зависит от расстояния между концом всасывающего трубопровода и забоем. По мере увеличения этого расстояния в призабойной части образуется застойная зона и продолжительность проветривания выработки резко возрастает.

Основной недостаток этого способа проветривания заключается в трудности выдерживания расстояния от забоя, так как конец трубопровода находится в зоне разлета кусков породы и вероятность его повреждения весьма высокая.

Его преимущество заключается в том, что загазованный воздух удаляется с забоя по трубопроводу, и, поскольку свежий воздух поступает к забою по выработке, большая часть его незагазована. Эффективность всасывающей вентиляции шахты зависит от расстояния между концом всасывающей трубы и забоем. По мере увеличения этого расстояния в призабойной части образуется застойная зона, и продолжительность вентиляции значительно увеличивается.

Главным недостатком такого метода вентиляции является проблема выдерживания дистанции от днища, так как конец трубы располагается в зоне разлета кусков руды, и вероятность ее повреждения весьма высока.

Комбинированный (нагнетательно‐всасывающий) вариант проветривания чаще используется при скоростной проходке на негазовых шахтах. В нем совмещаются достоинства нагнетательного метода (активное перемешивание газов в призабойной зоне) и всасывающего (ограниченный объем проветривания). При комбинированном методе проветривания применяется один или два вентилятора.

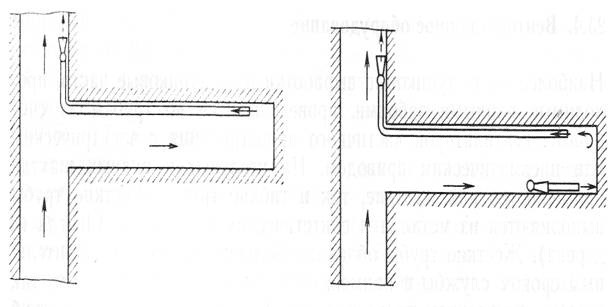

Анализируя приведенные выше способы проветривания тупиковых выработок, можно сделать вывод, что эффективнее и экономически выгоднее нагнетательный метод проветривания проходческой выработки. С учетом вышесказанного, выделим основные регулируемые переменные технологического процесса:

⁃ скорость движения воздуха в выработке.

Основным возмущающим воздействием является:

⁃ выделение газа и пыли из горных пород при проходческой деятельности.

Таким образом, схема технологического процесса проветривания тупиковой выработки как объекта управления имеет вид, представленный на рис. 3.

Рисунок 3 – Анализ технологического процесса проветривания тупиковой выработки как объекта управления

Данный анализ позволит поставить задачу на управление рассматриваемым объектом и построить систему автоматического управления вентилятором местного проветривания угольной шахты. Для формализации концепции построения данной системы, рассмотрим и проанализируем существующие системы управления технологическим процессом проветривания тупиковой выработки, с точки зрения определения их достоинств и недостатков. Такой анализ позволит обосновать выбранное решение по автоматизации, которое повысит качество и эффективность процесса проветривания тупиковой выработки угольной шахты.

Для управления проветриванием в тупиковой выработке используются аппаратуры АПТВ, АКТВ, АЗОТ. Комплекс аэрогазовый информационный (КАГИ) производит обработку и визуализацию информации о состоянии рудничной атмосферы шахты. Устройство телеуправления и телесигнализации «Ветер‐1М» применяется для управления вентиляторами местного проветривания (ВМП) с помощью телемеханики.

Система УТАС (унифицированная телекоммуникационная система диспетчерского контроля и автоматизированного управления горными машинами и технологическими комплексами) обеспечивает безопасность шахт с помощью контроля состояния рудничной атмосферы в выработках, автоматического управления машинами и технологическими комплексами [1].

Автоматизированный комплекс контроля рудничной атмосферы АКМР‐М производит постоянный автоматический контроль содержания метана, окиси углерода и кислорода в рудничной атмосфере, индикацию скорости воздушного потока в шахте, а также выдает сигналы при достижении максимально разрешенных значений объемной доли оксида углерода и кислорода [2].

В нынешнее время на метанообильных шахтах повсеместно используются описанные выше системы автоматической газовой защиты, которые в зависимости от текущих значений концентрации метана в установленных правилами безопасности местах горных выработок создают управляющие воздействия на отключение электричества и приостановление производства, но не управляют вентиляторами местного проветривания в зависимости от скорости воздуха и процента содержания газа метана в выработке при текущем значении показателей датчиков. Они не являются всеохватывающими, поэтому не могут обеспечить надлежащей безопасности ведения горных работ. Это считается одним из основных минусов применения, описанных выше комплексов аэрогазового контроля. Для исключения превышения значений концентрации метана сверх допустимых норм необходимо управлять ходом проветривания. Также управление необходимо для увеличения производительности добычных устройств и создание подходящих климатических условий рабочих в шахте.

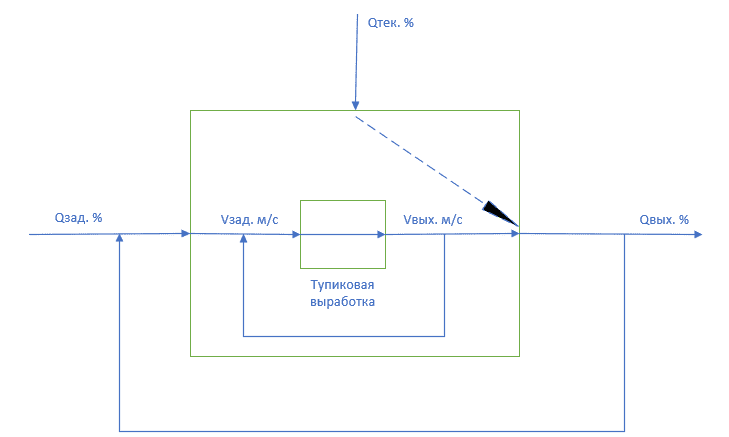

Методика решения задачи. Обобщенная структурная схема предложенной концепции построения САУ ТП проветривания угольной шахты приведена на рис. 4.

Рисунок 4 – Концепция САУ ТП проветривания угольной шахты

Анализ существующих САУ приводит к выбору способа управления, который будет включать следующие функции системы:

⁃ автоматизированное управление вентиляторами местного проветривания (ВМП), в том числе резервированными;

⁃ непрерывный контроль скорости (расхода) воздуха в трубопроводе у забоя тупиковой выработки;

⁃ автоматическое снятие напряжения с электрооборудования тупиковой выработки при нарушении ее нормального режима проветривания (РП);

⁃ выдачу информации о состоянии проветривания тупиковой выработки, работе вентиляторов и др.;

⁃ исполнение команд управления, выдаваемых автоматизированной системой управления;

⁃ интеграцию в систему управления в качестве аппарата управления контролируемого пункта.

Выводы

В качестве объекта управления рассмотрен технологический процесс проветривания тупиковой выработки угольной шахты. Выполнен анализ технологического процесса проветривания тупиковой выработки как объекта управления с точки зрения основных информационных переменных, а также анализ существующих решений автоматизации, который позволил сформулировать концепцию разработки САУ.

Выполнено обоснование принятого решения автоматизации системы проветривания тупиковой выработки. Система автоматического управления является многосвязной с принципом управления по отклонению. САУ непрерывно считывает информацию о текущем состоянии рудничной атмосферы. По полученный данным регулятор вырабатывает управляющий сигнал, который, благодаря частотному преобразователю, управляет вентилятором местного проветривания, как рабочим, так и резервным.

1. Игнатович М.В., Здановский В.Г. Перспективы внедрения автоматизованной противоаварийной системы УТАС // Информационный бюллетень промышленной безопасности// К.: ННДИПБОП – 2010 – 87 с.

2. В. А. Антипов, А. В. Сомилов, И. С. Кибрик. Системы и средства автоматизации забойного оборудования// К.: Техника - 2014. – 216с.