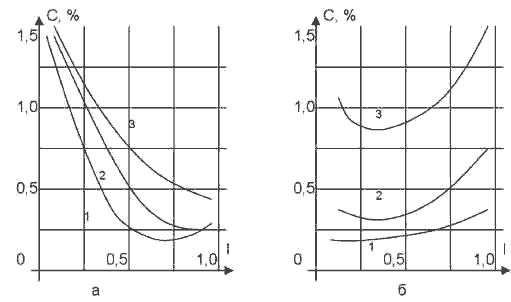

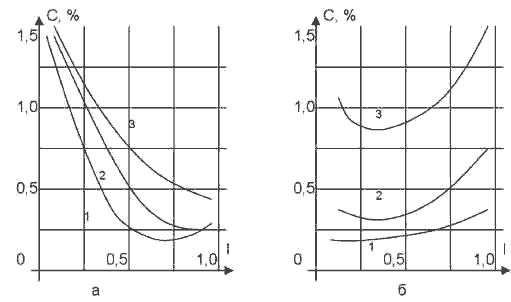

Рисунок 1 — Распределение содержание метана в призабойном пространстве лавы а) при возвратноточной схеме проветривания; б) припрямоточной схеме проветривания

Автор: Н. С. Фесенко

Источник: Інформаційні управляючі системи та комп’ютерний моніторинг (ІУС КМ — 2011) — 2011 / Матерiали II мiжнародної науково-технiчної конференцiї студентiв, аспiрантiв та молодих вчених. — Донецьк, ДонНТУ — 2011, Том 2, с. 132‐136.

Аннотация. Рассмотрены причины неудовлетворительного состояния автоматизации управления шахтным проветриванием, предложены пути развития систем автоматизированного управления вентиляцией угольных шахт.

Рост уровня механизации и автоматизации процессов угледобычи происходящий во всем мире закономерен. Он составляет основу современного этапа технического прогресса. Однако факт отсутствия значимых положительных результатов от его реализации, особенно в отечественной угольной промышленности, зачастую сводит на нет все преимущества такого прогресса. Практика показывает, что реальные последствия внедрения нового поколения оборудования очень часто не оправдывают возлагаемых на него надежд. Объясняется это существованием определенного разрыва между техническим уровнем оборудования и применяемыми методами управления технологическими процессами [1].

Данная проблема весьма актуальна в отечественной угольной промышленности для систем вентиляции в связи с нарастающей их сложностью как объектов автоматизированного управления. Она проявляется в возрастающей глубине горных работ, повышении газонасыщенности и выбросоопасности отрабатываемых угольных пластов, удароопасности разрабатываемого горного массива. Особо осложняет управление проветриванием шахты наличие мелкоамплитудных геологических нарушений. В зонах влияния этих нарушений происходит около 90% всех выбросов угля и газа [4]. Уголь в указанных зонах, как правило, отличается аномально низкой газопроницаемостью. Поэтому почти все противовыбросные мероприятия в них, за исключением надработки или подработки пласта, оказываются малоэффективными.

Решением проблемы эффективного управления проветриванием шахт занимаются ученые Украины, России, Германии, Великобритании, США, Китая и многих других стран мира уже не одно десятилетие, однако эта проблема остается не решенной до конца и по сей день. Анализ количества публикаций посвященных этой проблеме показывает ее актуальность и важность, особенно с учетом возрастающего количества аварийных ситуаций по вине вентиляции на шахтах Украины, России, Китая и т.д.

Неравномерность газовыделения в зонах мелкоамплитудной нарушенности всегда повышена, а баланс газовыделения из пласта неустойчив. Кроме того, аэрогазодинамические процессы не являются детерминированными, им в зависимости от горногеологических и горнотехнических условий присуща более или менее высокая степень случайности. Проявляется это в том, что параметры пространственно‐временной реализации аэрогазодинамических процессов, как и параметры, их интенсивности, подчиняются статистическим закономерностям, причем при нормальных условиях эксплуатации выемочного участка эти параметры характеризуются некоторой определенностью.

Примечательно, что случайность параметров интенсивности аэрогазодинамических процессов не затушевывает, а часто акцентирует определенную ритмическую их структуру, проявляющуюся в закономерном повторении и чередовании отдельных их стадий, которые придают каждому из процессов завершенность, даже без обязательного строгого их повторения. Наличие ритмической структуры наглядно проявляется, например, в регистрограммах содержания газа в исходящих струях выемочных участков, где появление всплесков содержания газа приурочено, как правило, к периодам выемки угля [2].

Внутриуровневая взаимосвязанность аэрогазодинамических процессов проявляется в виде взаимной коррелированности соизмеримых по темпу реализации аэрогазодинамических процессов разной физической природы. Эта взаимокоррелированность проявляется, на статической эмиссии, газовыделения из забоя и затрат энергии на проветривание. Эта взаимокоррелированность полезна тем, что позволяет осуществлять многоканальную идентификацию свойств взаимодействующих горнотехнических элементов.

Межуровневая взаимосвязанность аэрогазодинамических процессов проявляется во взаимокоррелированности несоизмеримых по темпу реализации процессов идентичной физической природы. Подобная взаимокоррелированность характерна, например, для геомеханических процессов и проявляется во взаимосвязи разномасштабных параметров, а именно в ней проявляется причина акцентирования выбросоопасных свойств угольного пласта в периоды осадок основной кровли. В межуровневой взаимосвязанности горнотехнологических процессов наиболее наглядно проявляется их целостность.

Все выше перечисленное приводит к тому, что качество управления аэрогазодинамическими процессами в вентиляционной системе является ограничивающим фактором, сдерживающим рост добычи угля и снижающим безопасность работ. Объективными причинами такого состояния является сложность вентиляционных систем шахты как объектов управления. Характерными особенностями таких систем являются нелинейность, многомерность, многосвязность, протекание сложных разновременных переходных процессов, возникновение критических и хаотичных режимов. Проблемы эффективного и безопасного управления такими динамическими макросистемами являются очень актуальными и сложными и практически недоступными для существующих в этой сфере методов автоматизированного управления.

Изложение материала и его результаты. Современные системы управления проветриванием, как правило, проектируют в упрощенном линеаризованом виде, а такие системы адекватны лишь при незначительных отклонениях от стационарного режима. Математические модели, применяемые в подобных системах управления применимы лишь для узкого круга объектов, поскольку например процессы метановыделения имеют разную зависимость и определяются большим количеством факторов. В прямоточной схеме проветривания участка при увеличении скорости воздуха наблюдается резкое увеличение концентрации метана в исходящей струе, а затем ее постепенное снижение. При возвратноточной схеме, наоборот постепенное увеличение концентрации за счет «вымывания» метана из выработанного пространства. Также отличаются распределение концентрации в прилегающих выработках, при возвратноточной схеме проветривания распределение содержания метана в при забойном пространстве имеет вид представленный на рисунке 1.а, при прямоточной на рисунке 1.б, где С — концентрация метана в исходящей струе, а I — относительное расстояние от забоя [3]. Из рисунка видно, что характеристики практически обратно пропорциональные, следовательно процедура определения места установки датчиков по критерию максимального информационного обеспечения, формула (1) должна учитывать эти зависимости.

Рисунок 1 — Распределение содержание метана в призабойном пространстве лавы а) при возвратноточной схеме проветривания; б) припрямоточной схеме проветривания

Условие максимального информационного обеспечения можно представить в виде:

где |X| — контролируемый параметр; σni — помеха. В соответствии с этим критерием можно определять места и количество датчиков обеспечивающих необходимый уровень информативности. Данные такого анализа для шахты им. Артема представлены в таблице 1.

Из таблицы видно, что наиболее информативное по газу место в выработке находится в 50 м от забоя. Поэтому газоизмерительную аппаратуру для контроля выбросоопасности забоя следует поддерживать от забоя на расстоянии 40-80 м.

Таблица 1 — Распределение содержания газа по длине выработки