Рисунок 1 – Принцип сушки материалов в барабанной сушилке

Автор: К.А. Костюченко, студент

Источник: http://ea.donntu.ru/

В печах и сушилках в промышленности осуществляются очень сложные, ответственные технологические процессы, связанные с сушением и выжиганием материалов и изделий. Поэтому вопрос технического прогресса производства строительных и других материалов неразрывно связанные с усовершенствованием конструкции печей и сушилок и их тепловой работы [1].

Сушка - это процесс удаления влаги из твердого материала путем испарения жидкости, которая содержится в нем, за счет подведенного к материалу тепла. Целью сушения является улучшение качества материала (снижение его объемной массы, повышение прочности) и, в связи с этим, увеличение возможностей его использования [2].

Значительное число отечественных предприятий испытывают острую необходимость в модернизации систем контроля и управления сушильного технологического оборудования. Главными направлениями этого процесса выступает замена устаревшего или снятого с производства оборудования автоматизации, дооснащение системы дополнительными функциями, обеспечение возможности дальнейшего совершенствования и расширения, а так же повышение надежности системы [3,4,5].

Сушка является одной из важнейших операций, определяющих не только качество готовой продукции, но и технико–экономические показатели производства в целом.

Выпаривание жидкости из материала может происходить при разных температурах, однако если парциальное давление паров жидкости в порах материала выше равновесного давления в окружающей среде, то для ускорения процесса сушения подводят тепло. В зависимости от способа подведения тепла для выпаривания жидкости и способа удаления паров, которые образовались, различают такие методы сушки:

– газовая (конвективная) сушка, которая характеризуется непосредственным контактом высушиваемого материала с потоком нагретого газа (воздух, топочные газы и т.п.), который передает тепло, одновременно поглощая и унося с собой пар, который образовался;

– контактная сушка, при которой тепло материалу передается любым теплоносителем через поверхность нагрева, чаще всего используется насыщенный водный пар, который при этом конденсируется;

– радиационная сушка, реализованная путем передачи тепла инфракрасным излучением, чаще всего используют для высушивания тонколистных материалов и лаковых покрытий;

– диэлектрическая сушка, при которой материал, который высушивается, размещают в поле тока высокой частоты, такой способ применяется для сушения толстолистовых материалов, он позволяет регулировать температуру не только на поверхности, но и в глубине материала;

– сушка сублимацией, при которой влага из предварительно замороженного состояния, минуя жидкое, переходит в парообразный состояние, процесс осуществляется в глубоком вакууме и при низких температурах.

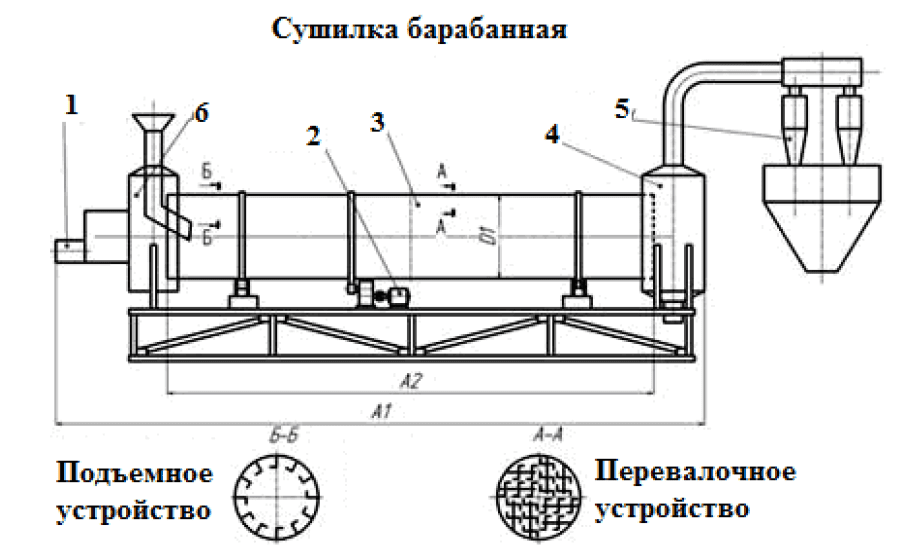

В процессе сушения сыпучих материалов наиболее часто приходится иметь дело с газовым сушением влажных материалов, нагретым воздухом или горячими дымовыми газами и контактной сушкой (рис. 1). Барабанная сушилка применяется для сушки как сыпучих так и зернистых материалов. В сушилках этого типа тепло сушильного агента непосредственно передается высушиваемому материалу во вращающемся сушильном барабане. В качестве сушильного агента используется горячие газы.

Рисунок 1 – Принцип сушки материалов в барабанной сушилке

Во вращающийся барабан (3) дозатором из бункера подается влажный материал, где он постепенно перемещается вдоль по уклону барабана. В том же направлении в барабан поступает сушильный агент - горячий воздух, который нагревается в топке (6) за счет сжигания топливного газа (1). Материал нагревается и содержащаяся в нем влага испаряется. Выделенные водяные пары удаляются из сушилки вместе с отработанным газом. Вместе с газом захватывается часть тонкозернистого материала, поэтому отработанный сушильный агент перед выбросом в атмосферу очищается от пыли в циклоне (5). Высушенный материал разгружается в конце барабана в бункер (4).

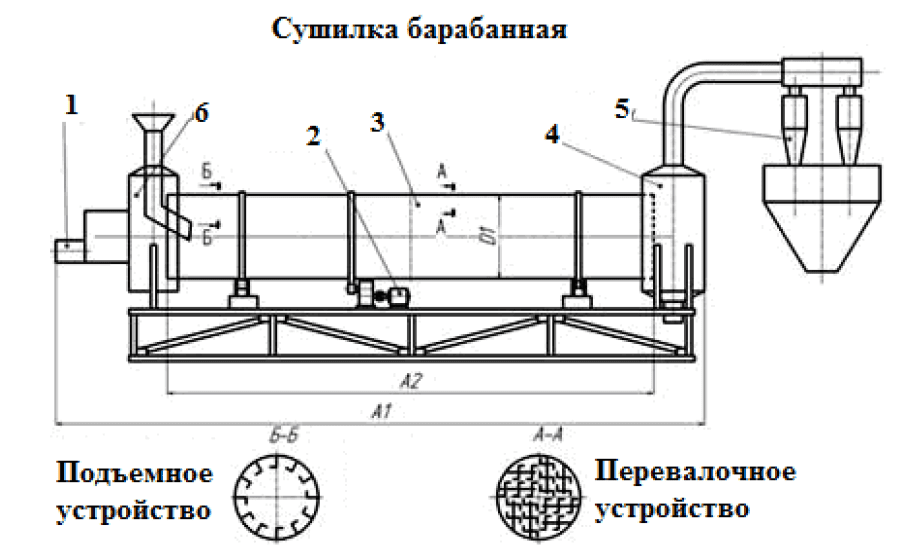

Влажность сухого материала gм определяется, с одной стороны, количеством влаги, которая поступает с влажным материалом, а с другой стороны количеством влаги, которая удаляется из него в процессе сушения. Количество влаги, которая поступает с влажным материалом, зависит от расхода этого материала и его влажности, а также от расхода сушильного агента.

Рисунок 2 – Схема анализа процесса сушения как объекта управления

Влажность материала gвм, который поступает в сушилку, зависит от технологического режима предыдущих процессов. С изменением этого параметра в объекте будут иметь место сильные изменения влажности материала на выходе из сушилки.

Разрежение Pвм в барабане сушилки легко стабилизируется путем изменения расхода Gвм сушильного агента, который выводится из сушилки. Температура же определяется всеми имеющимися параметрами, и также интенсивностью процесса выпаривания влаги из материала. Стабилизировать ее можно путем изменения расхода Gпал или температуры Tсуш сушильного агента. Необходимо отметить, что диапазон изменения последнего параметра существенным образом ограничен, что объясняется требованиями техники безопасности.

Полнота сгорания топливного газа обеспечивается САР соотношение затрат топливного газа и первичного воздуха, управляющего подачей первичного воздуха в топку. При изменении теплоты сгорания топлива целесообразно корректировать это соотношение по содержанию кислорода в топочных газах [5].

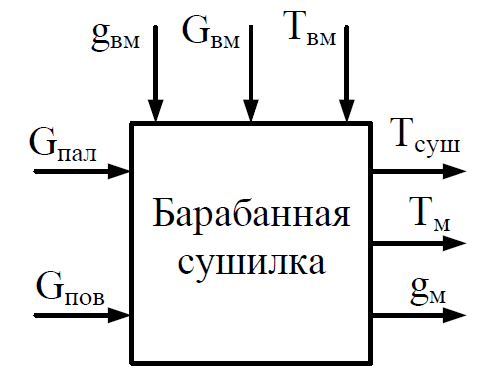

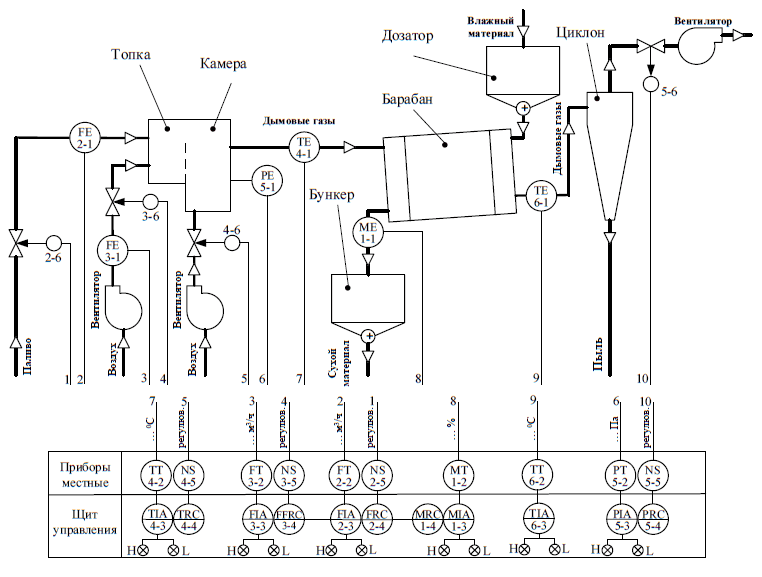

Функциональная схема автоматизации системы автоматического управления процессом сушки приведена на рис. 3.

Рисунок 2 – Схема анализа процесса сушения как объекта управления

Для управления процессом сушения необходимо предусмотреть центральный пункт управления, из которого будет осуществляться дистанционный пуск агрегатов, контроль текущих параметров технологического режима, корректирование задач автоматическим регулятором и в случае необходимости – переход с автоматического на ручное управление.

Для достижения цели управления нужно регулировать:

– соотношение затрат топлива и первичного воздуха;

– влажность материала на выходе из сушилки;

– температуру сушильного агента на входе сушилки;

– разрежение в камере смесителя.

Контролю подлежат нерегулируемые режимные и входные параметры. Сигнализации подлежат все параметры, изменение которых может привести к аварийной ситуации или серьезному нарушению технологического режима и, в конечном счете, к изменению критерия управления. Параметрами автоматической защиты являются те параметры, при недопустимом отклонении которых должны срабатывать устройства автоматической защиты и не допустить перехода в аварийную ситуацию.

Информация от датчиков поступает в универсальные многофункциональные одноканальные индикаторы с функцией формирования сигнала тревоги при выходе за допустимые диапазоны. Используя функцию «Повторение входного сигнала» регистраторов, сигналы от датчиков поступают на соответствующие регуляторы, которые согласно избранным законам управления формируют сигналы для исполнительных механизмов. Управление которыми реализуется по схеме бесконтактного управления с помощью магнитных пускателей.

– Установлено, что барабанная сушилка применяется для сушки сыпучих и зернистых материалов. В сушилках этого типа тепло сушильного агента непосредственно передается высушиваемому материалу дымовыми газами во вращающемся сушильном барабане;

– Для повышения надежности работы сушильной установки необходимо внедрение современных средств автоматизации, способных эффективно управлять технологическим процессом с применением измерительной аппаратуры и исполнительных механизмов, которые имеют возможность интеграции в современную систему управления;

– Характерными особенностями процесса сушки сыпучих материалов как объекта управления есть внутренняя взаимосвязь между параметрами и нестационарное поведение, обусловленное физико-химическими превращениями в ходе процесса высушивания;

– Разработанная функциональная схема с учетом состава и структуры функциональных узлов современных систем управления. Проведен выбор необходимых средств автоматизации.

1. Cушильные агрегаты «СБ» [Электронный ресурс]. – Режим доступа:http://www.poli–nom.ru/index.html/

2. Голубятников В.А., Автоматизация производственных процессов// В.А. Голубятников, В.В. Шувалов. - 2-е изд. - М.: Химия, 1985. – 320 с.

3. Олссон Г. Цифровые системы автоматизации и управления / Г. Олссон, Д. Пиани. – СПб: Невский Диалект, 2001. – 557 с.

4. Филлипс Ч. Системы управления с обратной связью / Ч. Филлипс, Р. Харбор. - М.: Лаборатория базовых знаний, 2001. – 616 с.

5. Чернышев Н.Н. Настройка регуляторов расходов веществ в системе автоматического управления производства серной кислоты / Н.Н. Чернышев // Збірник наукових праць Інституту проблем моделювання в енергетиці ім. Г.Є. Пухова, гол. ред. В.Ф.Євдокимов. – Київ: Інститут проблем моделювання в енергетиці ім. Г.Є. Пухова, 2012. – Випуск 64. – С. 98-105.