Рисунок 1 – Внешний вид кислородного турбокомпрессора

Автор: Воронцов Н.Н., Федюн Р.В., Попов В.А.

Источник: Автоматизация технологических объектов и процессов. Поиск молодых: сборник научных трудов ХХI международной научно–технической конференции аспирантов и студентов в г. Донецке 24–26 мая 2021 г. – Донецк: ДОННТУ, 2021. – С. 222 – 226.

В различных отраслях промышленности активно применяются компрессорные установки разных типов и производителей, основной целью которых является компримирование и перемещение газа или жидкостей, для дальнейшего использования в производственных целях или нуждах конкретного предприятия или организации. Следовательно, актуальная задача, состоит в повышении эффективности работы турбокомпрессорных установок, за счёт замены устаревших систем управления или их совершенствования с помощью применения современных методов контроля и регулирования основных параметров, отвечающих за полноценную и эффективную работу всей турбокомпрессорной установки в целом. Турбокомпрессоры являются достаточно долговечными, надёжными и экологически безопасными установками, отвечающие современным технологическим требованиям и установленным стандартам.

Наиболее востребованным компримирование газов, является в технологических процессах различных химических, металлургических, машиностроительных и нефтеперерабатывающих заводов.

Компрессорные установки можно классифицировать по следующим видам: поршневые, винтовые, роторно–пластинчатые, центробежные, осевые, вихревые и рутс компрессоры.

Также компрессоры подразделяют по количеству ступеней сжатия на:

– одноступенчатые компрессоры;

– двухступенчатые компрессоры;

– многоступенчатые компрессоры;

Для компримирования кислорода на предприятиях тяжелой промышленности наиболее актуально применение поршневых компрессоров и центробежных турбокомпрессоров.

При использовании центробежных компрессорных установок на станциях ККЦ необходимо эффективно использовать компримированный кислород и снижать затраты на его производство. Успешная реализация данной задачи во многом зависит от создания эффективной САУТК, а также за счёт ведения учета, нормирования и диспетчерского контроля давления и потребления кислорода.

Приоритетной задачей при создании САУТК, является регулирование давления на выходе турбокомпрессорной установки, так как степень сжатия кислорода и транспортировка его на заводские объекты и установки напрямую зависит от производительности турбокомпрессора, которая будет регулироваться в соответствии с установленными требованиями пользователя к данному объекту управления.

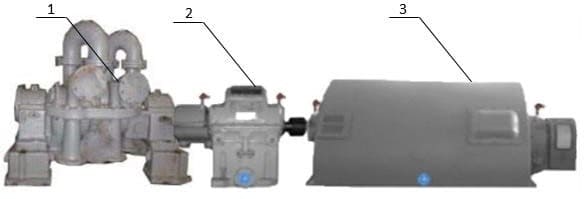

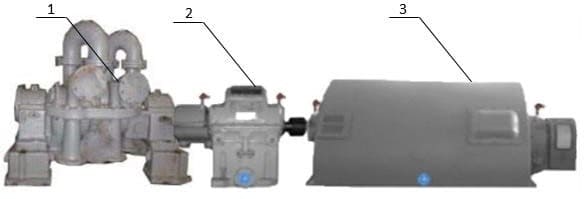

Рассмотрим один из многоступенчатых центробежных турбокомпрессоров в качестве объекта автоматизации – КТК 12,5/16 (рис. 1).

Компрессор предназначен для компремирования и подачи газообразного кислорода в заводскую сеть потребителей. Рабочим агентом является кислород концентрацией до 99,8 % по объему с относительной влажностью при условиях всасывания до 100 %.

В кислороде, подаваемом на всасывание компрессора недопустимы:

– капельное масло более 0,02 мг/м2

– капельная влага;

– негорючие примеси неорганического происхождения в количестве более 0,5 кг/м3, при максимальном размере частиц более 0,3 мм.

Пуск компрессора в эксплуатацию производится на азоте

Рисунок 1 – Внешний вид кислородного турбокомпрессора

Кислородный турбокомпрессор (рис. 1) состоит из следующих основных узлов: компрессора (1), корпуса, ротора (2), синхронного двигателя (3), подшипников и холодильников. Ротор компрессора состоит из стального вала, на который посажены рабочие колёса и разгрузочный поршень (думмис).

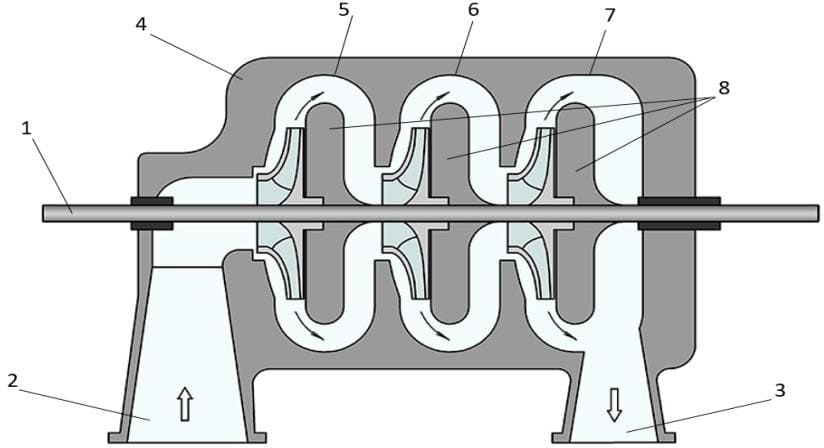

На (рис. 2) изображена обобщенная схема многоступенчатого центробежного турбокомпрессора. Обеспечить наибольшую степень компримирования кислорода, позволит применение многоступенчатого турбокомпрессора, который преобладает над применением одноступенчатых компрессоров, за счёт достижения высоких показателей давления.

Рисунок 2 – Обобщенная схема многоступенчатого компрессора

Рассматривая обобщенную структуру компрессора видно, что конструктивно он состоит из: рабочего вала (1), всасывающего патрубка (2), выпускного патрубка (3), корпуса компрессора (4), рабочих колёс (8).

Компрессор имеет 8 ступеней сжатия, распределенных следующим образом:

– первый корпус (5) – 2 ступени;

– второй корпус (6) – 4 ступени;

– третий корпус (7) – 2 ступени.

Сжатие газа в турбокомпрессоре производится в несколько стадий (ступеней), кислород поступая на вход компрессора через всасывающий патрубок (2) перемещается в первый корпус рабочего колеса (5), где возникают центробежные силы и по перепускным патрубкам кислород поступает на всасывание второй ступени компрессорной установки.

Второй и третий корпус (6,7) турбокомпрессора имеет по одному спиральному отводу после каждого рабочего колеса. Внешние перепускные патрубки служат для перепуска кислорода из одной ступени сжатия в другую. В компрессорной установке патрубки нагнетания каждой секции направлены в сторону, а всасывающие – вниз. При перегреве подшипников более 50–60 градусов С, срабатывает защита и компрессор отключается. В случае возникновения неустойчивой части характеристики, где снижение производительности сопровождается понижением давления (явление помпажа), срабатывает противопомпажная защита[3].

Промежуточная связь между валом (1) компрессора, а также между ротором третьего корпуса и шестерней редуктора осуществлена посредством зубчатых муфт с удлиненными центральными проставками, поглощающими крутильные колебания, вызываемые неравномерностью работы зацепления редуктора. Вращение от электродвигателя к тихоходному колесу редуктора передается также с помощью зубчатой муфты, но без центрального удлиненного проставка.

Кислород перемещаясь в рабочее колесо (8) изменяет направление движения на 90°, далее попадает на лопатки компрессора. Лопатки рабочего колеса воздействуют на частицы газа, придавая кислороду вращательное движение под действием возникновения центробежных сил в корпусе компрессорной установки. Таким образом происходит сжатие и перемещение кислорода от центра к периферии компрессорной установки. Во время процесса перемещения кислорода происходит постоянное изменение параметров состояний объекта.

Преодолев рабочее колесо (8) ступени сжатия, кислород поступает в диффузор, располагающийся в корпусе компрессорной установки, в нём возникает частичное преобразование кинетической энергии в потенциальную, т. е. происходит повышение давления кислорода в рабочем пространстве турбокомпрессора. Степень компримирования кислорода и увеличение давления на рабочем колесе корпуса компрессора, будет зависеть от окружной скорости рабочего колеса. Процесс сжатия кислорода в турбокомпрессорной установке, является политропным, т.е. в процессе компримирования газа происходит его нагрев, за счёт перехода кислорода в тепло энергию, затрачиваемую на преодоление сил трения.

После каждой ступени сжатия по спиральным отводам кислород поступает на холодильные установки для охлаждения газа, что приводит к существенной экономии энергии, затрачиваемой на сжатие газа, а также не допускает перегрева отдельных частей кислородной компрессорной установки.

Для обеспечения нормального режима работы и своевременного обнаружения нарушений в работе компрессора необходим постоянный контроль ряда параметров и выдача аварийных сигналов при их отклонении.

В случае правильной настройке противопомпажной защиты после открывания клапана режим работы турбокомпрессора даже при дальнейшем снижении потребления кислорода в сети не меняется.

Вследствие вышесказанного следует выделить контроль и регулирование давления и расхода, которые являются ключевыми параметрами для полноценной работы компрессора.

Для успешного регулирования давления на выходе компрессора требуется высокое быстродействие системы автоматического управления (САУТК) и малая инерционность системы.

Ниже рассмотрим актуальные и перспективные способы регулирования производительности турбокомпрессоров.

Регулирование с помощью перепуска с нагнетания на всасывание, в данном принципе регулирования компрессор переводится в холостой режим работы с помощью комбинирования нагнетательной полости каждого цилиндра и полости всасывания с помощью байпасирования трубопровода[1].

Регулирование с помощью дросселирования потока осуществляется внедрением дросселя (заслонки) на выходе компрессорной установки и производительность будет определяться положением регулирующей заслонки.

Самым эффективным способом регулирования компрессора является регулирование изменением частоты вращения. При этом способе регулирования сжатие происходит без изменения рабочей диаграммы компрессора, что обуславливает работу компрессора с КПД близким к максимальному во всем диапазоне производительности[2].

Анализируя представленные системы автоматизации можно сказать что для обеспечения плавного и эффективного регулирования турбокомпрессора, целесообразно было бы применить метод изменения частоты двигателя с помощью высоковольтного частотного преобразователя, для достижения необходимой производительности и выходных характеристик компрессора. В таком случае производительность турбокомпрессора будет изменятся строго пропорционально угловой скорости[4].

С помощью внедрения частотного регулируемого привода, давление в системе рабочего турбокомпрессора будет соответствовать желаемому значению с точностью до 0,2 бар, такая система будет немедленно реагировать на изменение давления в сети.

При применении высоковольтного частотного преобразователя турбокомпрессор будет потреблять минимальное необходимое количество ресурсов (энергии), при котором возможно обеспечить необходимое компримирование кислорода.

Применение частотного привода обеспечит:

– поддержание заданного уровня давления;

– плавное изменение расхода кислорода;

– отказ от добавочной запорно–регулирующей арматуры;

– высокую производительность турбокомпрессора в режиме минимальной нагрузки;

– увеличит значение наработки на отказ в турбокомпрессорной установке;

– снижение вероятности возникновения помпажа при работе компрессора;

– уменьшение числа пусковых токов в электрической сети турбокомпрессора.

Чтобы реализовать рассмотренные выше пункты, необходимо в САУТК внедрить систему частотного управления приводом, которая с помощью изменения числа оборотов двигателя турбокомпрессора позволит достигнуть необходимых выходных характеристик и параметров работы компрессора. Для реализации необходимо использовать высоковольтный частотный преобразователь со встроенным ПИД регулятором, который будет соответствовать максимальному числу оборотов и мощности двигателя, входящего в состав турбокомпрессорной установки.

Применение метода частотного регулирования является высоконадёжным и экономичным решением для компрессорных установок и станций.

Основная цель при создании САУТК – это улучшение системы обеспечения бесперебойной подачи сжатого кислорода в заводские объекты и установки, путем создания автоматической системы управления давления для турбокомпрессора КТК 12.5/16.

Основные функции, которые должна выполнять система автоматического управления:

– нормализация давления кислорода на выходе турбокомпрессора;

2)функция защиты:

– защита от помпажа в проточной части компрессора;

3)функции информационные:

– сбор информации с датчиков и передача к управляющему контроллеру;

– сигнализация о аварийных ситуациях;

– связь управляющего контроллера с диспетчерским пунктом.

Основной функцией применения частотного регулирования числа оборотов двигателя, является поддержание значения давления на выходе компрессора, путём автоматического регулирования расхода путем снижения или повышения числа оборотов двигателя, что обеспечивает необходимое значение сжатия кислорода в заводскую сеть[5].

Оборудование обеспечивает контроль и регулирование давления в компрессорной установке, наблюдение и измерение расхода и температуры подшипников, а также температуру фаз двигателя и кислорода после каждой ступени охлаждения.

Для реализации выбранных вышеизложенного, необходимо решить такие задачи:

Исходя из вышеизложенного представим кислородную компрессорную установку как объект управления, определим регулируемые, управляющие и возмущающие воздействия, а также связи между ними (рис. 3).

Рисунок 3 – Компрессорная установка как объект управления

Регулируемым параметром является:

– давление кислорода на выходе компрессора Pк, мПа.

Управляющим параметром является:

– производительность турбокомпрессора Fтк, м3 /с.

Возмущающим параметром является:

– потребляемый расход Fк.

Таким образом, в докладе был рассмотрен кислородный турбокомпрессор КТК 12,5/16 как объект управления, была произведена формализация объекта и анализ методов управления, определены управляющие, регулирующие и возмущающие параметры объекта. Определено, что создание эффективной САУТК с помощью частотно регулируемого привода для турбокомпрессора КТК–12,5/16, позволит в полной мере гарантировать бесперебойную работу турбокомпрессора и функционирования кислородно-компрессорного цеха в целом, повысит производительность, позволит плавно изменять давление и расход, а также обеспечит необходимую степень сжатия кислорода в заводскую сеть.

Недра, 1974. 296 с.