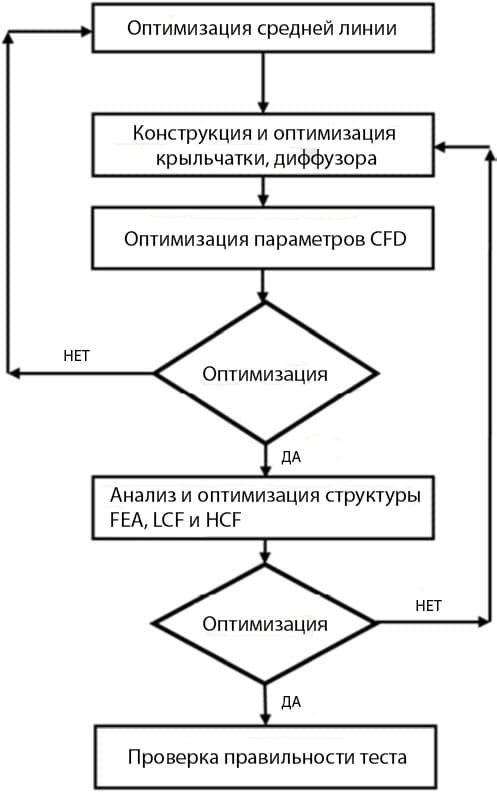

Рисунок 1 – Процесс оптимизации конструкции центробежного компрессора

Авторы:Dingkun Liang, Hanqian Yang, Cheng Xu, Yandan Jiang, Zhongwei Yi

Автор перевода: Воронцов Н.Н.

Центробежный компрессор широко используется в газовых турбинах малой мощности, нагнетателях и промышленных турбинных компрессорах. Благодаря своим выдающимся преимуществам простого процесса, компактной конструкции и широкому рабочему диапазону, он более выгоден в некоторых аспектах, таких как малый диапазон расхода, чем аналоги. Однако проектирование важных компонентов центробежного компрессора требует большого опыта проектирования и тщательного рассмотрения. Благодаря углубленным исследованиям промышленного центробежного компрессора исследователи получили несколько превосходных методов оптимизации конструкции и накопленный опыт. Чтобы дать возможность проектировщикам получить предварительные параметры конструкции и разработать компрессор с лучшей производительностью лучше и быстрее, в этой статье рассматриваются основные методы оптимизации конструкции и опыт проектирования компонентов промышленного центробежного компрессора. Детальные конструктивные соображения и процесс проектирования центробежного компрессора могут сократить время цикла проектирования без ухудшения производительности новой конструкции.

Цель этой статьи – предоставить исследователям некоторые конструктивные соображения и опыт работы с центробежным компрессором. В соответствии с процессом оптимизации конструкции центробежного компрессора, приведенные в этой статье соображения полезны для предварительного выбора параметров компрессора. Приведенные в этом документе оптимизации и конструктивные соображения представляют собой подробный справочный документ для будущих разработок центробежных компрессоров.

Ключевые слова: центробежный компрессор, методы оптимизации конструкции, рекомендации по проектированию и использованию.

С развитием технологий и потребностями промышленного производства в течение последних нескольких лет центробежный компрессор широко используется в аэрокосмической, автомобильной, нефтехимической промышленности и т. д., что связано с его высокой надежностью, малыми размерами и другими преимущества. Степень повышения давления и эффективность одного центробежного компрессора демонстрируют тенденцию к увеличению, а потери эффективности всех компонентов центробежного компрессора значительно оптимизированы. Более того, совершенствование и оптимизация конструкции промышленных центробежных компрессоров стали одной из актуальных тем в области турбомашиностроения благодаря развитию технологии CFD. Хотя процесс проектирования промышленного центробежного компрессора был значительно упрощен с использованием существующих инструментов проектирования, существуют также огромные трудности, которые следует учитывать.

Из-за сложности потока согласование требований нескольких условиях и конструктивных ограничениях, идеальный дизайн и отличные характеристики центробежного компрессора зависят не только от простой оценки или определенной оптимизации компонента, но также требуют повторения некоторых важных соображений. Во всем процессе проектирования одномерное динамическое проектирование, трехмерное моделирование, численное моделирование CFD и другие работы должны применяться с помощью коммерческого программного обеспечения для обеспечения стабильности и высокой производительности.

В последние годы центробежный компрессор также быстро развивается в направлении большего диаметра рабочего колеса, более высокого коэффициента расхода рабочего колеса, более широкого и большего диапазона эффективных функций, более высокого одноступенчатого коэффициента давления, более низкого коэффициента утечки, более высокой аэродинамической эффективности, более стандартизированных компонентов и скоро. Однако в изучении центробежного компрессора все еще есть проблемы, которые необходимо решить исследователям. Инструменты вычислительной гидродинамики (CFD) широко использовались для оптимизации конструкции рабочего колеса, диффузора и улитки. Основное применение CFD сосредоточено на анализе эффективности турбины и компрессора, чтобы определить, может ли общий рабочий диапазон компрессора соответствовать конструктивным требованиям. Основные аэродинамические проблемы многоступенчатого компрессора и турбины заключаются в том, могут ли общий рабочий диапазон и эффективность компрессора соответствовать конструктивным требованиям и согласованы ли потоки всех ступеней.

После выбора предварительных проектных параметров, включая входной и выходной диаметр или номер трима, угол выхода лопасти, зазор между кончиками и т. д., средства вычислительной гидродинамики могут выполнить более детальное проектирование. Искажение на входе и искривление крыльчатки оказывают большое влияние на производительность всей компрессорной машины. Таким образом, изменение формы входной камеры и размера крыльчатки играет важную роль в оптимизации внутреннего потока. Различные формы изгиба крыльчатки изменяют условия потока внутри крыльчатки. Экспериментальное исследование различных углов выхода лопаток также позволит оптимизировать кривую производительности компрессора. Хорошо известно, что поток зазора в конце ротора оказывает сильное влияние на производительность и стабильность осевых компрессоров. При различных условиях потока верхний зазор по-разному влияет на эффективность ступени. В существующих работах особое внимание уделяется исследованию некоторых переменных определенного компонента или задачи сопоставления из нескольких частей, которая не охватывает все факторы производительности. Поэтому в этой статье будут представлены факторы влияния на процесс оптимизации и некоторые результаты исследований.

В настоящее время методы трехмерного проектирования не стали основными инструментами для центробежного компрессора, хотя численные расчеты и программное обеспечение для автоматизированного проектирования достигли значительного прогресса. В начальном процессе проектирования центробежного компрессора наиболее важными для проектировщика являются инструменты оптимизации одномерной футеровки и двумерного потока. Наиболее важные аэродинамические компоненты, включая впускной патрубок, направляющие лопатки, рабочее колесо, диффузор, обратный канал, улитку и боковой поток, существенно влияют на общую эффективность и производительность центробежного компрессора.

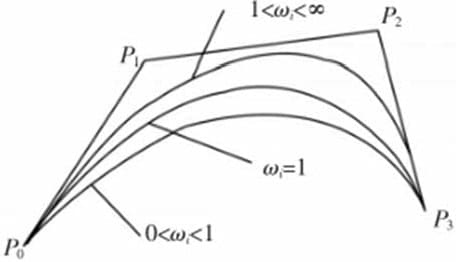

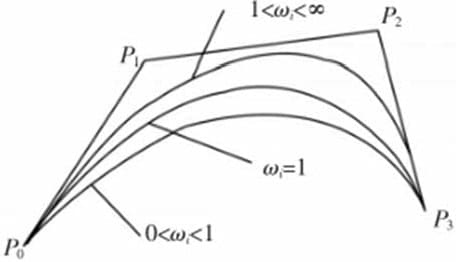

Процедуры аэродинамического проектирования промышленного центробежного компрессора обсуждаются Сюй [1]. В статье обсуждается новый процесс проектирования. Для уточнения оптимальной геометрии компрессора конструктивные параметры рабочего колеса, диффузора и улитки оптимизируются с помощью инструмента средней линии перед трехмерной оптимизацией CFD, а также модифицируются форма лопаток, проточных каналов и т. д. Подробный процесс разработки предложения показан на рисунке 1. По этим компонентам проведено множество исследований. Компоненты будут обсуждаться в порядке их важности.

Рисунок 1 – Процесс оптимизации конструкции центробежного компрессора

При оптимизации центробежных компрессоров качество оптимизации рабочего колеса будет играть решающую роль в производительности ступени компрессора. Рабочее колесо - единственный компонент компрессора, который передает газу работу. Когда газ проходит через рабочее колесо, на газ действует центробежная сила. Давление и скорость газа увеличатся, когда они покинут крыльчатку. Целью оптимизации рабочего колеса является получение как можно большего напора, а также увеличение рабочего диапазона компрессора. Еще одной целью оптимизации крыльчатки является снижение производственных затрат. Крыльчатка должна соответствовать технологии изготовления и проста в обработке. Максимально снизить себестоимость производства при условии удовлетворения требований использования. А развитие потока внутри крыльчатки не только определяет эффективность динамики, но и сильно влияет на эффективность диффузора.

Исследователи в стране и за рубежом считают, что некоторые геометрические параметры будут влиять на производительность крыльчатки посредством изучения крыльчатки, и основные исследования включают распределение угла лопасти, форму меридионального канала, распределение толщины лопасти и зазор на конце и так далее. Оптимизация параметров одномерного дизайнадля лопасти является важной частью для повышения эффективности и производительности рабочего колеса. При этом следует учитывать распределение угла лопасти, форму канала меридиана, распределение толщины лопасти.

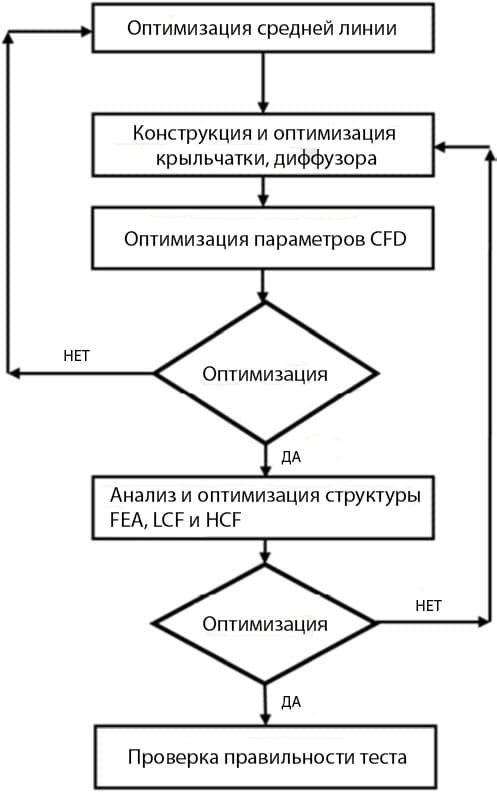

Рисунок 2 – Параметризация распределения угла лопасти.

Распределение угла лопатки является наиболее важным параметром лопатки центробежного компрессора и напрямую связано с окончательной формой лопатки. Угол лопасти обычно рассчитывается на основе аэродинамических параметров. Но оптимальное решение должно быть получено путем итерации. Если исследователи смогут выяснить механизм угла лопасти, влияющий на производительность крыльчатки, и настроить продукт на разумное распределение угла лопасти, точность итеративного расчета может быть значительно повышена. Дуччио [2] предложил оптимизированное распределение угла лопасти на конце лопасти центробежного рабочего колеса. И этот вид распределения может быть описан кривой Безье, показанной на рисунке 2, в которой в качестве контрольных точек используются угол входа лопасти В1, угол выхода лопасти В2, максимальное значение угла лопасти BM и две точки изгиба. Он пришел к выводу, что изменение угла наклона основания и конца лопатки мало влияет на центробежное рабочее колесо, а изменение распределения угла входа лопатки на конце оказывает большое влияние на центробежный компрессор. Если распределение угла лопасти не является разумным, максимальная эффективность рабочего колеса будет снижена на 5%. Но изменение распределения угла выхода лопаток мало влияет на работу рабочего колеса. Ким С. [3] спроектировал четыре лопасти с различным распределением углов лопастей и в своей статье проанализировал физику потока внутри каждого рабочего колеса. Он хочет объяснить взаимосвязь между распределением углов лопастей и характеристиками потока, образованием потерь и производительностью этих рабочих колес.

Результаты показывают, что потери на трение о стенки увеличиваются по мере увеличения изменения угла лопасти из–за увеличения площади поверхности лопасти. Лопасть с небольшим изменением угла наклона лопасти, относительно радиальная, склонна демонстрировать высокие потери нагрузки на лопасти и потерю зазора на конце, в то время как лопасть, имеющая больший угол поворота лопасти, имеет большие потери на трение о стенки и ступицу к кромке. потеря нагрузки кожуха. Чен [4] дополнительно обсудил механизм влияния распределения угла лопасти на входе в конце на рабочее колесо на основе численного моделирования углового распределения законцовочной лопасти (трансзвуковой лопасти). Объясняется важность контрольной кривой для распределения угла острия лопасти. Между тем, хороший метод регулировки распределения угла наклона лопасти наконечника заключается в том, что, контролируя степень уменьшения кривизны всасывающей поверхности на входе в наконечник и длину сегмента с малой кривизной, два ускорения лопастей делителя на поверхности всасывания можно избежать, а ударные волны на поверхности всасывания можно слить с волнами сжатия, исходящими от передней кромки лопасти.

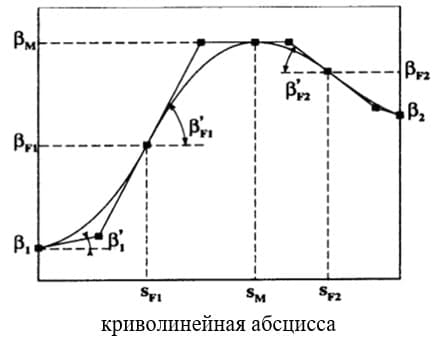

В настоящее время исследований по меридиональному прохождению в стране и за рубежом немного. Для конструкции проточного канала рабочего колеса комбинация прямой линии и многосекционной кривой, состоящей из одной или двух дуг, обычно адаптирована для замены осевой плоскости обтекания передней и задней накладок рабочего колеса. Этот метод проектирования удобен и прост, и на сегментах прямой может быть достигнута нулевая кривизна. Но у этого метода есть некоторые недостатки, заключающиеся в том, что в точке поворота разрыва кривизны обратный градиент давления вдоль направления потока окажется максимальным, а пограничный слой легко отделится, поэтому потери потока сильно возрастут. Следовательно, лучший способ - использовать кривую для представления соответственно центра и контура канала меридиана. Судя по многочисленным литературным источникам, линия Безье является лучшим выбором для проектирования меридианного протока. Доччио [2] провел много исследований в этом аспекте. Он дал план оптимальных меридиональных обводов втулки и бандажа. Это определяется кривой Безье второго порядка и конечной точкой импорта и экспорта. цифра 3 – схема плана. Как мы видим, область между двумя красными точками является движущейся внутренней частью промежуточной точки кривой Безье. И мы можем скорректировать общую линию, как только будет скорректировано положение промежуточной точки. К сожалению, в его статье не приводится конкретный метод определения области. Ванг [5,6] предлагает новый метод проектирования меридионального прохода. Этот метод использует четыре точки и трижды рациональную кривую Безье для построения линии потока ступицы.

Форма меридионального потока может быть оптимизирована путем разумной настройки факторов и контрольных точек. Закон изменения геометрической формы проходного сечения и площади поперечного сечения можно гибко изменять. Он также предложил другой метод проектирования, который использует три кривых B-сплайна для создания линии потока ступиц. А полученный расчетный меридиональный канал приводится в соответствие с заданной кривой Fp~L. Он представляет метод аппроксимации оболочки кластера касательной окружности двумя соседними касательными линиями, который прост для понимания и имеет высокую вычислительную точность. Сюй [7] представил в своей статье разумную конструкцию входного и выходного патрубков. Было продемонстрировано, что меридиональная форма канала потока на входе и выходе, аналогичная конструкция 1, которая описана на рисунке 5, улучшает поле потока вблизи кожуха рабочего колеса и повышает общий КПД рабочего колеса. Методы детального проектирования не описаны в статье, но результаты исследования обеспечили важное содержание исследования меридиональных характеристик поверхности.

Рисунок 3 – Меридиональный проход по кривой Безье

Рисунок 4 – Трехкратная рациональная кривая Безье и контрольный многоугольник

Рисунок 5 – Меридиональный вид двух конструкций.

Исследований распределения толщины лопаток рабочих колес в академических кругах немного. В настоящее время толщина лопатки рабочего колеса центробежного компрессора является произвольной. Форма поверхности давления лопасти и поверхности всасывания определяется толщиной лопасти для определенного изгиба лопасти, а толщина лопасти в значительной степени влияет на состояние поля потока в проточном канале. Следовательно, регулировка и контроль распределения толщины всасывающей поверхности является ключевым моментом для улучшения потока в проходе лопасти.

В работе [8] изучалось влияние распределения толщины профиля ротора на производительность центробежного компрессора. Распределение толщины поверхности давления и поверхности всасывания дано соответственно. Регулируя распределение толщины всасывающей поверхности, кривизна всасывающей поверхности после длины дуги уменьшается на 50% и получается новый профиль лопасти. Численные результаты показывают, что нагрузка на основание лопасти снижается, а низкоэнергетическая жидкость на основной лопасти и делительной лопасти эффективно контролируется на выходе из рабочего колеса. Чен [4] исследовал влияние распределения толщины корневой лопатки на поток рабочего колеса. Он дал четыре распределения толщины корня листа и соответственно проанализировал поле течения. Распределение толщины входной секции поверхности всасывания должно быть сбалансировано между уменьшением местного ускорения и уменьшением давления в основании лопасти, чтобы ослабить вторичный поток на поверхности всасывания. Распределение толщины задней части поверхности всасывания и поверхности давления должно избегать местного ускорения и обеспечивать постоянное повышение поверхностного давления.