Аннотация

Рассмотрена проблема очистки отходящих газов металлургического производства. Предложены технологические решения по оптимизации процесса переработки отходящих газов и доочистке хвостовых газов с возможностью полного извлечения серосодержащих компонентов.

Ключевые слова: очистка серосодержащих газов, оптимизация, печь дожига, сорбция, железомарганцевые конкреции.

На металлургических заводах в результате пирометаллургической переработки сульфидного сырья (в печах Ванюкова, конвертерах и др.) образуются отходящие газы, содержащие соединения серы [3]. В целях экологической безопасности серосодержащие газы подвергаются переработке.Переработка отходящего газа осуществляется по технологии высокотемпературного восстановления кислородсодержащего сернистого газа метаном (природным газом) с последующим охлаждением и каталитической конверсией восстановленного газа, с извлечением образовавшейся элементарной серы в конденсаторе и сероуловителе и до жигом токсичных и горючих (COS, CO, H2S,H2, SO2) компонентов хвостового газа перед выбросом в атмосферу [1]. Ужесточение экологических требований к выбрасываемым газам производств ведет к необходимости совершенствования процессов переработки отходящих газов и разработке новых технологических решений по снижению выбросов серосодержащих компонентов в атмосферу. Предлагаемый вариант увеличения степени очистки отходящих газов включает в себя оптимизацию процесса переработки серосодержащих газов на этапе сжигания в печи дожига и адсорбцию остаточного количества серосодержащих компонентов хвостовых газов железомарганцевыми конкрециями.

Дожиг хвостового газа является неотъемлемой частью процесса переработки серосодержащего газа [2]. Основная задача этой стадии – окисление сернистых примесей (H2S, COS, CS2, пары элементарной серы) в менее токсичное соединение серы – SO2, а также прочих нежелательных составляющих (СО, Н2) в безвредные продукты. Правильно разработанная печь дожига обеспечивает длительную и бесперебойную работу самого аппарата, а следовательно, всего производства в целом.

Одной из основных задач при технологическом проектировании печей дожига является создание наиболее благоприятных условий для эффективного сжигания серосодержащих компонентов хвостового газа. Данные условия определяются температурой нагрева дожигаемого газа и временем выдержки газов в печи. Эти параметры являются кинетическими и аналитическим способом их получить невозможно. В общем случае концентрации различных загрязняющих веществ в уходящих газах отличаются от величин, рассчитанных в предположении химического равновесия. Сложность и неизученность протекающих процессов до конца, своеобразное их течение, трудности при установлении распределения температур не позволяют во многих случаях дать математическое описание процессов горения в печи дожига, поэтому приходится ориентироваться на данные эксплуатируемых промышленных аналогов. Однако подобный метод зачастую приводит к серьезным погрешностям, следствием которых является превышение допустимых концентраций серы в выбрасываемых газах, перерасход дорогостоящего топлива при эксплуатации печи и необоснованная громоздкость конструкций аппаратов.

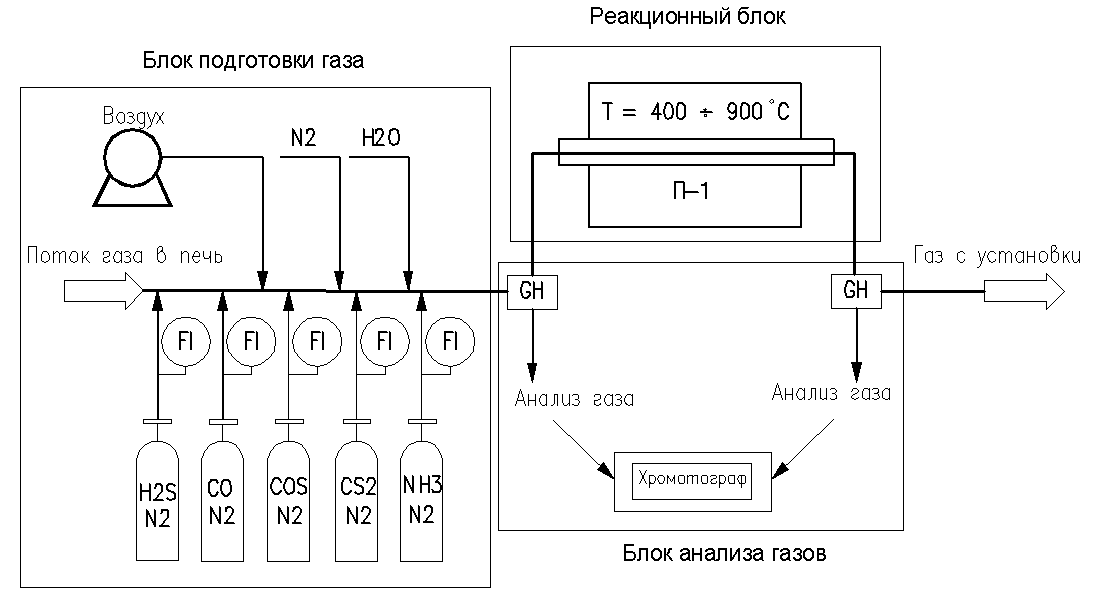

Для определения оптимальных параметров сжигания серосодержащих газов в печи дожига планируется проведение экспериментальной работы, направленной на изучение кинетики реакций горения, протекающих в печи, в зависимости от концентраций исходных компонентов, температуры нагрева и времени выдержки газов в печи. На рисунке 1 представлена схема экспериментальной установки. По выполняемым функциям установка (стенд) условно может быть разделена на блоки подготовки газа, реакционный и аналитический.

Рисунок 1 – Схема экспериментальной установки FI – датчики расхода газа; GH – отбор проб газа на входе и выходе из печи для анализа состава хроматографом; H2S, N2, COS, CS2, CO, NH3 – компоненты исследуемых смесей газов; П-1 – электрическая трубчатая печь

Блок подготовки газа включает газовые баллоны с индивидуальными газами, воздуходувку, сатуратор и датчики расхода газов. Назначение данного блока – подготовка смеси газов необходимого состава и расхода.

Назначение реакционного блока – обеспечение необходимых условий для протекания изучаемых реакций. Блок состоит из электрической трубчатой печи со сменными кварцевыми трубками различного диаметра (2-20 мм) в качестве реактора. Печь оборудована системой автоматического изменения и поддержания на требуемом уровне температуры реакционной зоны.

Блок анализа газов включает отбор проб во входном и выходном газовых потоках и последующий хроматографический анализ состава. Назначение этого блока – качественная и количественная оценка изменений состава газовой смеси, связанной с прохождениями реакций в реакционном блоке.

По результатам эксперимента будут установлены кинетические закономерности сжигания серосодержащих компонентов отходящих газов металлургического производства, смоделированы на этой основе различные аэродинамические режимы работы печи, разработана методика инженерного расчета печей дожига и рекомендации по выбору оптимальных параметров работы печи как с точки зрения проектирования новых агрегатов, так и для оптимизации действующего оборудования. Таким образом, полученные результаты позволят увеличить эффективность сжигания серосодержащих компонентов в печи дожига до менее токсичного диоксида серы.

Как правило, SO2-содержащие газы после печи дожига направляются в дымовую трубу и выбрасываются в атмосферу. С целью снижения влияния производственного процесса на экологическую обстановку предлагается сорбционная очистка отходящих газов печи дожига от SO2 железомарганцевыми конкрециями.

Исследования адсорбционных свойств ЖМК, проведенные на кафедре печных технологий и переработки энергоносителей Санкт-Петербургского горного университета на лабораторной установке кипящего слоя, подтверждают возможность использования конкреций в качестве сорбента диоксида серы [2]. Об адсорбционных способностях ЖМК судили по увеличению содержания серы в огарке после обжига. Опыты проводили при расходе дутья, исключающем влияние внешней диффузионной области.

Исследования на непрерывной укрупненно-лабораторной установке кипящего слоя показали, что при температуре 100-200 °С содержание серы в огарке увеличивается от 0,15 % в исходной пробе ЖМК до 3,05-3,5 % при постоянном расходе ЖМК и газовой смеси, а с увеличением влажности ЖМК от 1,0 до 16,7 % содержание серы в огарке при тех же параметрах обжига составило более 6 %. Полученная величина адсорбционной емкости диоксида серы железомарганцевыми конкрециями существенно превышает величину сорбционной емкости данного компонента на промышленных сорбентах, что подтверждает целесообразность использования ЖМК для очистки отходящих газов металлургического производства от SO2.

УПрименение описанных способов повышения эффективности процессов очистки отходящих газов металлургического производства позволит сократить влияние производственного процесса на экологическую ситуацию.