Аннотация

Гранкина В.О., Трошина Е.А., Берестовая А.А. Сравнительная характеристика технологических схем получения высокотемпературного пека. В докладе рассмотрены условия получения электродного пека из малопиролизованной смолы. Установлены уровни показателей качества электродного пека в условиях снижения степени пиролизованности сырья.

Постановка проблемы

Каменноугольным пеком называется остаток, применяемый различных целей, в том числе, для производства электродной продукции в качестве связующего и получаемый при фракционировании каменноугольной смолы.

С химической точки зрения каменноугольный пек представляет собой многокомпонентную смесь многоядерных углеводородов и гетероциклов, образующихся в процессе образования каменноугольной смолы при коксовании углей, а так же при ее переработке в результате термической поликонденсации.

Соединения, входящие в состав пека разделяют на три группы:

а) мальтены, или α-вещества, растворимые в нейтральном эфире (смешанный раствор кристаллизующихся веществ, образующих вязкую маслообразную фазу);

б) асфальтены, или α-вещества, растворимые в толуоле, но нерастворимые в петралейном эфире (плавкое вещество черного цвета), эта часть может вытягиваться в нити;

в) α-вещества, нерастворимый в толуоле остаток (неплавкий и непластичный порошок черного цвета).

По физической природе каменноугольный пек представляет собой переохлажденную систему коллоидных и истинных растворов, в связи с чем по своим свойствам он отличается от обычных твердых кристаллических веществ [1].

В условиях получении электродных пеков из малопиролизованной смолы незначительные массовые доли первичных α- и α1 - фракций приводят к дисбалансу показателей качества пека, получаемого при дистилляции: выхода летучих веществ, соотношения массовых долей фракций группового состава, температуры размягчения.

В случае применения термоокислительной технологии доведение электродного пека группового состава до требуемых значений зачастую становится несовместимым с сохранением на должном уровне остальных показателей качества (прежде всего – температуры размягчения). Особенно это сказывается при производстве наиболее реализуемых в настоящее время высокотемпературных марок пека для электродной продукции [1].

В целях сохранения должного уровня показателей качества электродного пека в условиях снижения степени пиролизованности сырья на предприятии МАКЕЕВКОКС были разработаны и введены в действие технические условия «Пек каменноугольный электродный МАКЕЕВКОКС».

Согласно этому документу в товарном продукте жестко нормируется массовая доля общей серы (≤ 0,6 % масс.). Поскольку этот показатель зависит от аналогичной характеристики исходного сырья и от количества серосодержащей добавки, рассматривалось приобретение высокопиролизованной смолы со стороны для компаундирования с производимой низкопиролизованной [2].

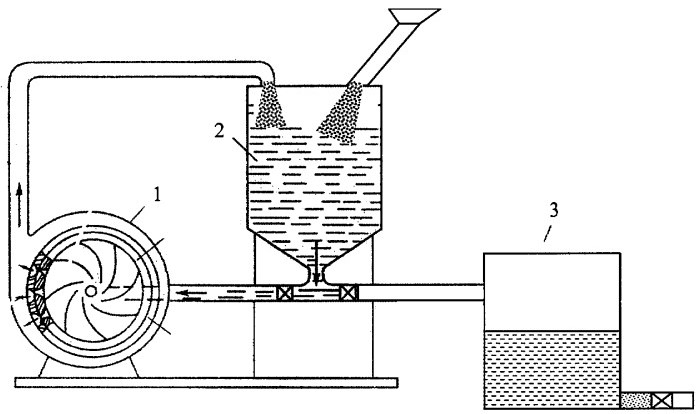

Для улучшения качества электродного пека предусмотрена работа реакторов каскадом (последовательно) по следующей схеме (рисунок 1).

Рисунок 1 – Схема получения пека-связующего для электродных материалов

Среднетемпературный пек из пековых колонн самотеком по пекопроводу, смонтированному с необходимым уклоном, поступает в верхнюю часть первого по ходу пека реактора на зеркало испарения, далее, за счет поступающего из пековой колонны среднетемпературного пека происходит вытеснение его из нижней части реактора. Затем пек перетоком поступает в следующий по ходу реактор.

Практический интерес представляет и разработка новых типов аппаратов для термообработки пека, позволяющих регулировать интенсивность реакций уплотнения вне зависимости от режима работы отделения дистилляции смолы. Например, процесс непрерывной термообработки пеков под давлением, реализованный фирмой Koppers (Германия), предусматривает нагрев пека в трубчатой печи до 450 °С с последующей изотермической выдержкой в теплоизолированном реакторе под давлением собственных паров, что обеспечивает получение пека с выходом коксового остатка > 52 % при температуре размягчения 70 °С.

При переработке низкопиролизованных смол, и без того содержащих недостаточное количество таких фракций, центрифугирование исходного сырья нежелательно. Исходя из сказанного, более перспективной представляется технология, включающая термообработку исходного пека под повышенным давлением и резкий сброс рабочего давления для снижения содержания низкомолекулярных компонентов. Данная технология рассчитана на производство качественных электродных пеков на основе низкопиролизованных смол при гораздо более низкой температуре (335-370 °С), чем в методе фирмы Koppers [3].

Основными видами производственных отходов, образующихся при переработке каменноугольной смолы, для получения электродного пека, являются коксовая пыль, каменноугольная пыль, ветошь и песок. Выбросы от предприятия влияют на приземный слой атмосферы. В период неблагоприятных метеорологических условий идет регулирование образоввания загрязнений из-за возможного роста концентрации примесей в воздухе.

Для уменьшения выбросов в атмосферу усиливают контроль на пылеулавливающем оборудовании, регулируют параметры пара, увеличивают интервалы работы между загрузками печей шихтой, сокращают подачу газа на обогрев, проводят мероприятия по герметизации оборудования.

Список использованной литературы

- Сидоров, О. Ф. Перспективы производства и совершенствования потребительских свойств каменноугольных электродных пеков / О. Ф. Сидоров, А. Н. Селезнев. // Российский химический журнал. – 2006. – Т. 1, № 1. – С. 17-24.

- ГОСТ 10200-83. Пек каменноугольный электродный. Технические условия : утв. и введ. в действие Постановлением Гос. ком. СССР по стандартам от 28 декабря 1983 г. № 6487 : введ. впервые : дата введ. 1985.01.01. – Москва : Ид-во стандартов, 1983. – Систем. требования: Acrobat Reader. – Загл. с титул. экрана.

- Базов, С. В. Управление качеством электродного пека / С. В. Базов, Ю. Я. Тарасюк, А.А. Букка и др. // Углехимический журнал. – 2007. – № 5. – С. 67-71.