Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Требования, предъявляемые котельному оборудованию

- 3. Способы сжигания ТБО

- 3.1 Технология сжигания мусора в механических печах с колосниковой решёткой

- 3.2 Технология сжигания мусора в механических печах с кипящим слоем

- 3.3 Газификация ТБО

- 3.4 Технология высокотемпературной переработки ТБО в шлаковом расплаве

- 4. Преимущетсва и недостатки сжигания ТБО

- Выводы

- Список источников

Введение

В процессе эволюции котлов изменялись и предъявляемые к ним технические требования. В настоящее время к котельным установкам, сжигающим ТБО, предъявляют следующие требования: выдержка газообразных продуктов сгорания в котле при температуре более 850°С в течение двух секунд и более; организация процесса сжигания таким образом, чтобы концентрация продуктов неполного горения (главным образом, монооксида углерода СО) в дымовых газах не превышала 50 мг/м3 (в пересчете на 11% концентрацию кислорода), а содержание горючих в шлаке составляло не более 3%; использование автоматизированной системы управления процессом сжигания, в том числе постоянный мониторинг; возможность сжигания отходов с широким диапазоном теплоты сгорания ТБО при минимальных удельных затратах, связанных с использованием дополнительного топлива и электроэнергии.

1. Актуальность темы

В настоящее время довольно серьёзной является проблема утилизации твердых бытовых отходов. Во многих странах мира эта проблема решена с помощью сортировки отходов непосредственно населением перед их транспортировкой на переработку. В нашем регионе вопросы разделения отходов по группам пока представляются достаточно сложными.

Технология термической переработки твердых бытовых отходов (ТБО) прошла развитие от печей небольшой мощности без утилизации тепла с примитивной очисткой продуктов сгорания от твердых частиц до мощных современных экологически безопасных установок, позволяющих вырабатывать тепловую и электрическую энергию.

2. Требования, предъявляемые котельному оборудованию

В зависимости от специфики состава ТБО к котлам могут предъявляться дополнительные требования, например:

-Ограничение температуры на входе в конвективные поверхности не более 750°С по условиям минимизации шлакования этих поверхностей;

-Ограничение скорости газов в конвективных поверхностях нагрева до 5 м/с, из-за высокой абразивности золы; использование рабочей среды с низкими параметрами пара (давление - 1,3 -4,0 МПа, температурой перегрева - 300 - 400°С) для предотвращения высокотемпературной коррозии пароперегревателей (при сжигании отходов с большим содержанием хлора и фтора);

-Высокая температура дымовых газов на выходе из котла (190°С и выше) для исключения низкотемпературной коррозии хвостовых поверхностей нагрева (для высокосернистых ТБО).

3. Способы сжигания ТБО

3.1 Технология сжигания мусора в механических печах с колосниковой решёткой

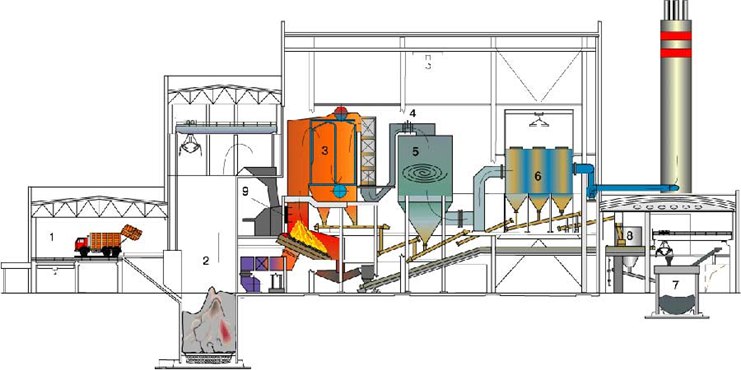

Изначально мусоровозы ссыпают отходы в накопительный бункер, где они сортируются, перемалываются, утрамбовываются и обрабатываются спецсоставами. Оттуда ТБО попадает в печь и сгорают на колосниковой решётке при температуре 600-1300 градусов.

Продукты горения отсеиваются в нижнюю камеру котла, уходящие дымовые газы направляются вверх в котёл-утилизатор и систему фильтров. Далее золу и шлаки очищают от тяжёлых металлов, а полученные продукты используют в качестве наполнителя при строительстве дорог. Что касается уходящих дымовых газов после процесса горения, то изначально они приходят через котёл-утилизатор, который использует тепловую энергию дымовых газов для нагрева сетевой воды, изотермического масла или получения насыщенного/перегретого пара. Затем он проходит через электростатический фильтр, улавливающий зольную пыль, и систему рукавных фильтров, где дымовые газы полностью очищаются от мелкодисперсной пыли и иных частиц, направляясь в дымовую трубу.

Процесс производства контролируют датчики, в режиме реального времени показывающие концентрацию вредных химических соединений в выбросах завода.

Кроме этого, может быть использована технология более глубокой утилизации уходящих дымовых газов за счёт установки полимерных теплообменников, которые способны охладить дымовые газы до температуры 30-40 °C. Данная установка позволяет повысить общий тепловой КПД котлоагрегата.

Простая и доступная технология сжигания, которая аналогична сжиганию твердых ископаемых топлив.

Незначительные требования к исходному сырью.

Малые капитальные затраты.

Возможность получать электрическую энергию (паровая турбина и ОЦР-турбина) и тепловую энергию (ГВС, отопление, технологические нужды) за счёт сжигания ТБО.

Однако, поскольку процесс не высокотемпературный, возможно образование опасных веществ в дымовых газах и золе, что требует дополнительных затрат на их очистку.

Рисунок 1 – Технологии сжигания мусора в механических печах с колосниковой решёткой

3.2 Технология сжигания мусора в механических печах с кипящим слоем

Технологический процесс практически такой же, как и в печах с колосниковой решёткой. Основным отличием является непосредственно способ мусоросжигания: бытовые отходы сжигаются в печи с постоянной подачей воздуха в слое инертного материала, вследствие чего образуется кипящий или псевдоожиженный слой.

Чистые выбросы как дымовых газов, так и твёрдых веществ за счёт более высокой полноты сжигания ТБО (практически отсутствуют химический и физический недожоги), что обеспечивает положительный экологический эффект.

Полное использование потенциальной энергии мусора.

Возможность получать электрическую и тепловую энергию за счёт сжигания ТБО.

Если сравнивать данный способ сжигания мусора с предыдущим, то энергозатраты выше и требуются расходы на закупку инертного материала. Кроме этого, к фракционному составу ТБО предъявляются жёсткие требования, а также необходим процесс глубокой сортировки мусора.

Рисунок 2 – Технология сжигания мусора в механических печах с кипящим слоем

3.3 Газификация ТБО

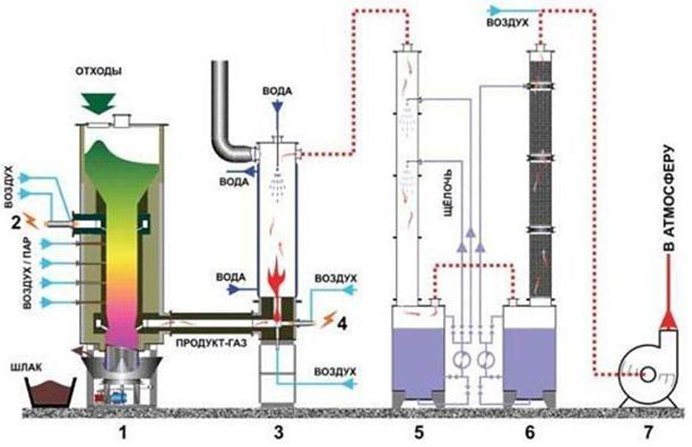

Газификация представляет собой преобразование органической части твёрдого или жидкого топлива в горючие газы при высокотемпературном нагреве с недостаточным для полного сжигания количеством окислителя: кислород, воздух, водяной пар, CO 2 или чаще их смесь.

Процесс газификации начинается с подготовки сырья, включая его накопление надлежащим образом на складе. Со склада партиями сырьё подаётся в бункер-приемник, а уже оттуда оно попадает на шнеки, где подвергается процессу сушки. В результате сырьё подогревается до необходимой температуры за счёт тепла, поступающего от реакторов, чтобы избавиться от лишней влаги.

Высушенный исходный материал по транспортёрам подаётся в многоступенчатый реактор термолизного устройства для беспламенной газификации при температуре от 400 до 950 °С.

Во время реакции газификации вырабатывается синтезированный газ, который в секции обогащения очищается от незначительных примесей и побочных продуктов через систему скрубберов, сепараторов, резервуаров и нагнетателей. После прохождения всех этапов очистки поток технологического газа попадает в газохранилище, которое служит не только для приёмки и хранения синтез-газа, но и для буферизации синтезированного газа. Тем самым обеспечивается непрерывная подача питания к дополнительным горелкам газовых реакторов.

Получаемый синтез-газ обладает высокой калорийностью, сравнимой с калорийностью природного газа. Соответственно, его можно использовать в энергетических котлоагрегатах и/или в качестве исходного сырья для химической промышленности.

Экологичность процесса с нулевым влиянием на окружающую среду за счет высокой температуры сжигания синтез-газа.

Удобство использования синтез-газа.

Возможность перерабатывать промышленные отходы, а также получать электрическую и тепловую энергию за счёт сжигания ТБО.

Этот сложный технологический процесс требует жёсткого соблюдения регламентов и высоких энергозатрат на предварительную сушку мусора.

Рисунок 3 – Газификация ТБО

3.4 Технология высокотемпературной переработки ТБО в шлаковом расплаве

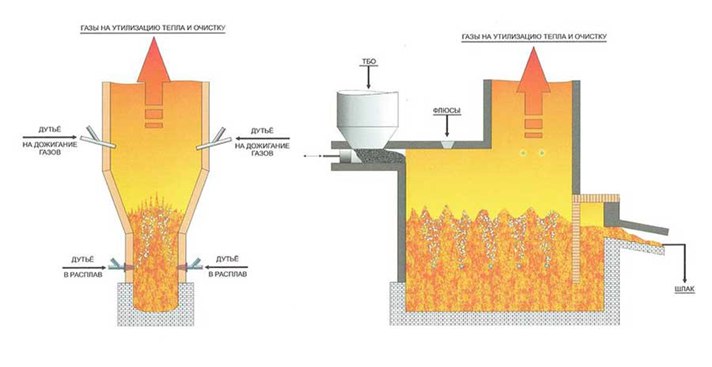

Данная технология представляет собой сжигание ТБО в шлаковом расплаве при температуре более чем 1400 °С, которая позволяет нам наиболее полно утилизировать отходы с нулевым или положительным влиянием на окружающую среду.

Она разработана на базе металлургического агрегата жидкофазного восстановления железа (печь Ванюкова). Печь выполнена в виде кессонированной шахты с отопительно-дутьевыми устройствами, расположенными над подиной. Стены печи представляют собой водоохлаждаемые панели, а по бокам установлено два ряда фурм:

- нижние – для барботирования шлакового расплава воздухом, обогащенным кислородом (до 50-70 %);

-верхние – для подачи кислорода и/или воздуха для дожигания печных газов до продуктов полного окисления.

Для формирования начальной ванны используется гранулированный доменный шлак, полученный при переработке отходов. В процессе работы он формируется из минеральной части отходов (крупнодисперсной части пыли) и флюса, который корректирует химический состава шлака и обеспечивает его жидкоподвижность при рабочих температурах.

Положительный экологический эффект: нулевой влияние на окружающую среду за счёт высокой температуры в топке печи и ошлакования минеральных отходов, отсутствие в выбросах диоксинов и фуранов.

Возможность сжигать мусор без предварительной сортировки.

Технологическая гибкость – совместная переработка ТБО с горючими промышленными отходами с целью экономии топлива.

Утилизация промышленных отходов: они могут быть использованы для производства строительных материалов, минеральных волокон и наполнителя для дорожных покрытий.

Сокращение переменных издержек за счёт отсутствия рабочего персонала, который занимается сортировкой мусора.

Возможность получать электрическую энергию (паровая турбина и ОЦР-турбина) и тепловую энергию (ГВС, отопление, технологические нужды) за счёт сжигания ТБО.

Стоит отметить, что процесс высокотемпературной переработки ТБО является энергоёмким, поскольку длительность нагрева печи из холодного состояния и наплавления в ней расплава составляет от 4-х до 6-ти суток.

Рисунок 4 – Технология высокотемпературной переработки ТБО в шлаковом расплаве

4. Преимущества и недостатки сжигания ТБО

Преимущества

Уменьшает количество отходов

Мусоросжигательные заводы способны уменьшить количество отходов на 95% и уменьшить количество твердых отходов на 80-85% в зависимости от компонентов, которые были в твердых отходах. Следовательно, несмотря на то, что МСЗ не полностью избавляются от свалок, они бесспорно уменьшают количество необходимой для этого земли. Для стран с небольшим размером и с нехваткой земли, такой как Япония или Дания, это значимо, поскольку свалки занимают большие площади земли, необходимые для других видов использования.

Производство тепловой и электрической энергии

В 1950-е годы значительно выросли затраты на энергию. Таким образом, многие страны стали использовать тепло и энергию, производимую на мусоросжигательных установках для выработки электроэнергии, используя паровые турбины. Более того, Европа и Япония теперь интегрировали мусоросжигательные заводы в современные системы отопления.

Например, Швеция вырабатывает 8% тепла для отопления на мусоросжигательных заводах. Другие страны с холодным климатом так же используют тепло от мусоросжигательных заводов для обогрева своих домов и предприятий в районах вблизи завода.

Недостатки

Стоимость сторительства

Строительство установки для сжигания отходов с получением тепла и электроэнергии обходится дорого. Затраты на строительство и эксплуатацию мусоросжигательных заводов более высокие, чем при строительстве и эксплуатации свалок. Кроме того, мусоросжигательное предприятие требует, чтобы работы выполнялись квалифицированным персоналом. Заводы по сжиганию отходов также нуждаются в регулярном техническом обслуживании, что также прибавляет затраты на его эксплуатацию.

Загрязняет окружающую среду

При горении образуется дым. Образующийся дым содержит углекислый газ, диоксины, канцерогены, пыль, тяжелые металлы и оксид азота. Многие эти газы ядовиты для окружающей среды. Исследования показали, что диоксины, образующиеся на мусоросжигательных заводах, вызывают рак.

Тем не менее, технологии горения и газоочистки постоянно совершенствуются. Современные мусоросжигательные заводы выбрасывают в воздух очень мало токсичных веществ.

Выводы

На всех проектируемых, строящихся и реконструируемых в настоящее время заводах по переработке ТБО устанавливаются современные котлы, позволяющие, как показывают расчеты, максимально утилизировать энергию отходов (коэффициент полезного действия до 75%). В комплексе с многоступенчатой газоочисткой эти котлы удовлетворяют самым жестким экологическим требованиям. Проектные и измеренные экологические и технические показатели работы оборудования этих заводов не превышают нормативных значений, принятых в Европе, и тем самым не вызывают экологической опасности.

Список источников

- Санитарная очистка и уборка населенных мест: Справочник / Под ред. Мирного А. Н. М.: АКХ им. К. Д. Памфилова, 1997.

- Тепловой расчет котельных агрегатов. (Нормативный метод). С.-Пб.: НПО ЦКТИ, 1998.

- Тугое А. Н., Дик Э. П., Соболева А. Н. Особенности расчета тепловых потерь от механической неполноты сгорания твердых бытовых отходов.

- Энергетик, 2001, №9. - Изюмов М. А., Супранов В. М., Тугое А. Н. Особенности теплового расчета мусоросжигательных котлов на ПЭВМ с применением программы “TRAKT”/ Международный форум информатизации-2001: Доклады международной конференции “Информационные средства и технологии”, 16 - 18 октября, 2001. М.: Изд-во “Станкин”, 2001, т. 3.

- Комплекс работ по освоению и наладке процессов термической переработки твердых бытовых отходов / Тугов А. Н., Литун Д. С.. Эскин Н. Б. и др. - Электрические станции, 2001, №7.